棉纱练染一浴工艺实践

张传庆, 吴慧风

(1. 南阳木兰花家纺有限公司,河南 南阳 473000;2. 郑州色织厂,河南 郑州 450007)

纱线在染色前通常要经过前处理,主要包括煮练和漂白.煮练的目的是去除棉纤维的天然杂质使纱线获得良好的吸水性;漂白的目的是去除天然色素和残留杂质,提高纱线白度与染色鲜艳度.

绞纱的练漂和染色由于工序多、流程长、水电消耗量大、废水污染严重,一直存在成本高而效益低的问题.传统绞纱前处理采用在煮纱锅中煮练和漂白,烧碱用量大,易损伤纤维,且烧碱不易洗净,纱线失重率高且手感粗硬.

南阳木兰花家纺有限公司对一些中深色纱线,生纱不经过碱煮和氧漂,采用练染一浴精练剂SRB188-1低温短时间处理后立即进入活性染料染色程序,缩短了工艺流程,减少了废水污染和水电消耗,取得了良好效果.

1 材料和方法

1.1 原材料

(1)58.3 tex棉纱;

(2)精练剂SRB188-1,透明至微乳稠状液体,江苏常州凯祥化工生产,多种表面活性剂复配物,阴/非离子型,pH值=7±1;

(3)活性染料.

1.2 设备

(1)煮练锅;

(2)双箱液流染色机;

(3)HD021T型电子单纱强力机;

(4)分析天平.

1.3 工艺

1.3.1 碱精练工艺

(1)工艺处方

NaOH 13 g/L,Na2SiO3(比重1.4)7 g/L;

(2)工艺流程 绞纱扣链→碱煮→热水洗→冷水洗→解纱→纱装入染锅→染色、固色→后处理;

(3)工艺条件 浴比1∶5, 温度100 ℃(40 ℃开始升温,100 ℃保温4 h),时间 8 h;

(4)设备 煮纱锅.

1.3.2 练染一浴工艺

(1)工艺处方 精练剂SRB188-1 1.5 g/L,活性染料 x% (owf),元明粉35 g/L,纯碱20 g/L;

(2)工艺流程 绞纱装入染锅→渗透→染色、固色→后处理;

(3)设备 双箱液流染色机;

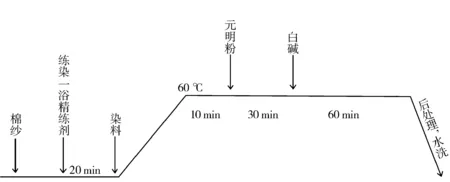

工艺条件及操作见图1.

图1 练染—浴工艺操作Fig.1 Scouring-bath process operation

2 结果与讨论

2.1 不同前处理工艺的效果

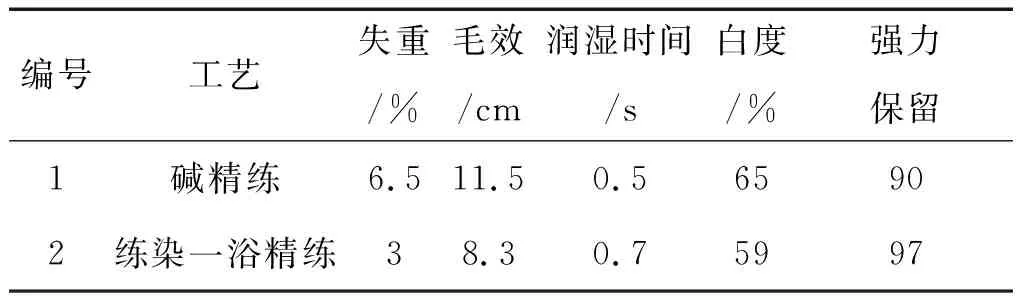

按1.3所述的两种处理方法对纱线的处理效果见表1.

表1 两种不同前处理工艺结果Tab.1 Comparison for two different technologies of pretreatment

从表1可知,练染一浴精练后,其毛效及润湿性、白度低于碱精练,但基本可满足染色要求,强力保留率比传统的碱精练好,说明练染一浴精练后工艺对纤维损伤小,纱线失重低于碱精练工艺,能给公司带来一定的经济效益.

在染色前加入精练剂SRB188-1,浓度太低精练效果不好,影响染色,浓度太高成本增加,综合考虑成本,以1.5 g/L为最好.

原因分析如下:果胶、蜡质主要存在于棉纤维最外层——角皮层和初生胞壁之中,大量研究已证明棉纤维中果胶的含量以及果胶和蜡质在纤维表面的分布状态是影响纤维润湿性的主要因素[1].在精练过程中,助剂SRB188-1在纱线上的吸附,使纱线充分吸湿膨化,进而使果胶等非纤维物质与棉纤维的结合力减弱,借助于液流染色机的搅拌作用使之去除.由于果胶和蜡质在纤维外层中是相互附生的[2],在去除果胶的同时,使蜡质结构松动,并借助表面活性剂的乳化作用部分去除.蜡质在纤维上的分布状态与纤维的润湿性密切相关,在精练过程中,通过液流染色机的搅拌,使纤维表面蜡质的连续性破坏,从而提高了润湿性.

2.2 染色处方对比

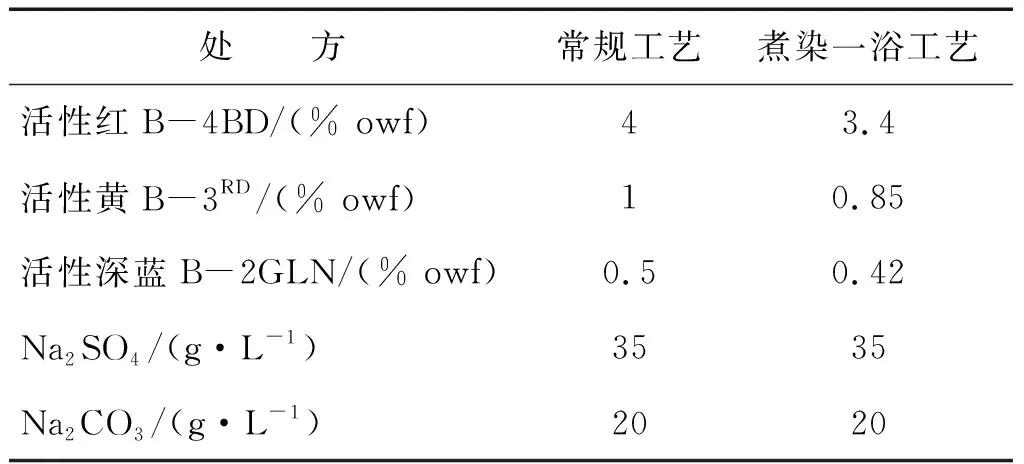

以20#玫红纱线为例,质量指标要求为湿摩3级,干摩3-4级,水洗牢度3级.在每锅300 kg的双箱液流染色机上进行工艺对比,染色条件为浴比 1∶20,纱支 58.3 tex,温度 60 ℃,时间90 min,工艺处方见表2.

表2 工艺处方 Tab.2 Recipe comparison

对两种工艺染出的纱线在D65光源下进行色光比较,颜色基本一致.牢度测试表明,两种染色方法的各项染色牢度指标均能达到3级以上,能够满足纱线出口的要求.

同样,如果用相同的染色处方染其他中深色,用SRB188-1助剂煮染一浴的纱线,均比碱煮工艺处理后再染色的纱线染色深10%~15%.

从表2可知,纱线用练染一浴法染色比碱煮练后再染色染化料节省15% 左右,这样每吨纱线的练染费用可节约300元.由于纱线上油脂和天然色素的部分保留,增加了染色的表观深度,其牢度经过上海ITS检测,湿摩能达到3级,干摩4级,且手感好于碱煮工艺.

2.3 节约成本

纱线的烧碱煮练工艺成本为每吨210元,用SRB188-1工艺每吨成本为450元,但失重率的降低使每吨纱线少损失455元(按583 tex纱价格),水、电、气每吨节约180元(纱),染化料每吨节约300元(纱),总计成本可节约695元(纱).同时,缩短了工艺时间,减少了用工,提高了生产效率.

3 结 论

(1)用练染一浴精练剂的前提下,不经烧碱煮练用活性染料染色是可行的.

(2)不煮练工艺节约水、电、气,节约染化料成本,降低失重,减少废水的排放,经济效益和社会效益明显.

(3)此工艺适合中染色品种,不适用浅色和鲜艳的产品.

参考文献:

[1] 包德隆.染整工艺学:第1册[M].北京:纺织工业出版社,2001.

[2] 周文龙. 酶在纺织上的应用[M].北京:中国纺织出版社,2002.