磁粉检测的漏磁现象

轩寅露

(洛阳欣隆工程检测有限公司,河南洛阳 471012)

磁粉检测的漏磁现象

轩寅露

(洛阳欣隆工程检测有限公司,河南洛阳 471012)

结合磁粉探伤中的经验,对磁粉检测的漏磁现象进行了讨论,总结了一般性的规律。

磁粉探伤;漏磁现象;磁导率;灵敏度

磁粉探伤是锅炉压力容器制造及检测工作中最常用的无损检测方法之一,特点是易于掌握、对表面及近表面缺陷的检出具有很高的灵敏度。但是缺陷性材料的磁化方法的选择和探伤过程的各个环节的忽视,都会造成检测无效度的降低,甚至造成漏检和误检。磁粉探伤主要检测铁磁材料表面及近表面危险性缺陷,其灵敏度的高低决定缺陷检出率的高低。较高探伤灵敏度的情况依然会出现漏检和误检,其中漏磁现象就是最常见的一种现象,表现是在两种磁导率不同的板材交界面处往往会产生漏磁。

1 影响磁粉探伤灵敏度的因素分析

1.1 工件表面状态的影响

在用压力容器内壁大都直接与介质接触,由于其介质多为高温高压并具有腐蚀性,因此其疲劳性缺陷一般从内表面开始出现,这就需要首先从容器内部进行磁粉探伤。另外,由于其内表面的腐蚀状况多为铁锈,探伤需要打磨光亮,这对提高灵敏度有很大的帮助。

1.2 磁化方法的影响

由于在用压力容器位置固定,并且大多只对环缝、纵缝进行检查,因此,直接通电法、穿心棒法及绕电缆法等探伤方法就不适用。而旋转磁场交叉磁轭法具有灵敏度高、可检出焊缝中不同方向的缺陷、探伤效率高等优点,特别适用于此种情况。其采用的方式为湿法、连续法,可获得很高的探伤灵敏度。

1.3 磁粉与磁悬液的影响

磁探用磁粉应具有高磁导率和低矫顽力和低剩磁的性质,其粒度的选择应考虑缺陷的性质、埋藏的深度、磁粉的施加形式及工件表面的状态。在用压力容器磁粉探伤主要针对其表面及近表面的危险性缺陷,在几种磁粉类型中,荧光磁粉探伤法能获得最高的灵敏度,因此对一些重要的压力容器,高压螺栓螺纹根部等,应采用荧光法探伤,而对于次要的压力容器,通过严格的工艺和操作规范,采用粒度较细的非荧光黑磁粉(粒度为2~10 μm,最大不超过45 μm)也能满足探伤灵敏度。另外,在用压力容器由于位置固定,且探伤部位主要是环缝和纵缝,因此在对卧式容器环缝等进行磁粉探伤时,在其上部,需仰面进行探伤,在这个部位,磁悬液不易附着,会使探伤灵敏度降低,不利于缺陷检出。对此,可通过对比实验,对油磁悬液及水磁悬液的性能进行综合评价,来选择一种合适的磁悬液。

1.3.1 配制磁悬液

由于表面预处理已将焊缝表面打磨光亮,因此,可采用浓度稍大的磁悬液配方。

磁悬液配方如下:无味煤油∶变压器油=1∶1,总量1 000 mL;非荧光黑磁粉:15 g/L。配制过程:先取少量油基载液与磁粉混合,让磁粉全部润湿,搅拌成糊状,再加入余下的油基载液,搅拌均匀即可。

水磁悬液的配方如下:100#浓乳10 g,三乙醇胺5 g,亚硝酸钠10 g,消泡剂1 g,非荧光黑磁粉15 g,水1000mL。配制过程:将100#浓乳加入到1 L、50℃的温水中,搅拌至完全溶解,再分别加入亚硝酸钠、三乙醇胺、消泡剂,每加入一种成分后都要搅拌均匀,最后加入磁粉搅拌均匀即可。

1.3.2 探伤灵敏度的对比试验

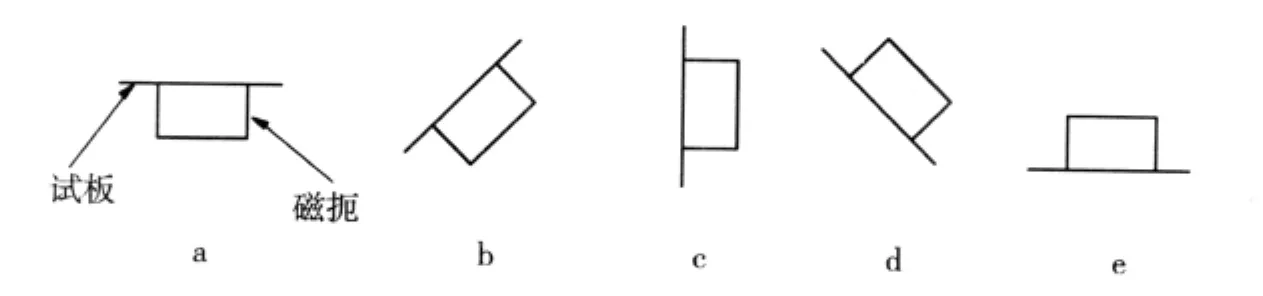

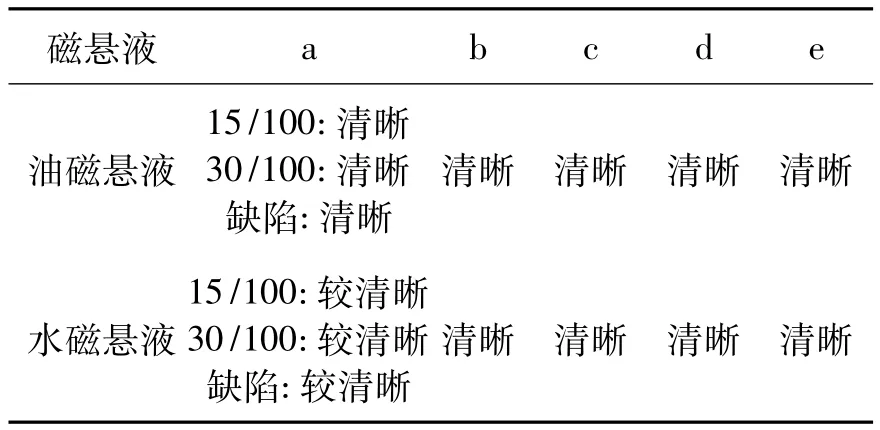

首先做交叉电磁轭提升力试验,探伤机型号CDX-Ⅲ型平面交叉电磁轭,为交流电型,因此,其提升力应不小于88 N,约9.0 kg,然后将A1型灵敏度试片(规格为15/100、30/100)用透明胶带将有槽的一面紧贴在试板的焊缝边缘旁,注意不要使胶带把有槽部位的背面盖住。试板厚度为10 mm,为磁粉探伤一级人员取证所用。将试板分别摆成图1所示的几个位置(模拟环缝),用连续法分别测试油悬液及水磁悬液发现缺陷的能力,并将结果列于表1。

图1 模拟环缝位置示意图

表1 探伤灵敏度的试验结果对比

从以上结果可以看出,采用油磁悬液的对比试验在位置a、b(即环缝的上半部)的探伤灵敏度比水磁悬液高。

1.4 工艺操作过程影响

探伤过程中要尽量使交叉磁轭与工件表面紧密接触,其间隙控制在1 mm之内,可缩小磁极端面附近的探伤盲区,对于一些直径较小的容器表面进行的交叉磁轭法探伤,由于四个磁极不能很好的与工件表面相接触,就需要用试片来检验灵敏度是否达到要求,以使缺陷不至于漏检。磁轭的推进速度不宜太快,一般控制在1.5 m/min左右。施加磁悬液时在仰面朝上的部位,宜采用喷雾的方式,而不宜采用刷、浇的方式。在环缝其他部位,宜采用从上而下的运行方式,磁悬液应施加在磁轭运行方向的正前方。对于纵缝而言,由于其位置分布走向与水平平行,因此,磁悬液应施加在运行方向的前上方。通过上述磁悬液的施加方法,可将多余磁悬液对可能形成的相关显示的冲击降到最低,从这个意义上讲,相对地提高了探伤灵敏度。

2 较高磁粉探伤灵敏度漏磁现象实例分析

通过以上分析,我认为在用压力容器纵缝、环缝的磁粉探伤,采用交叉电磁轭,油磁悬液,采用湿法连续法,按照第一条及第四条进行操作,可获得较高的探伤灵敏度。下面用一实例来分析在保证较高探伤灵敏度的情况下磁粉检测的漏磁现象。

2007年在焦炭塔的制造中,上段两节及上封头为复合板,复合板基层为15CrMo耐热钢,复层为0Cr18Ni9不锈钢。制造工艺要求对刨后坡口作表面检测。根据材质,下段的15CrMo钢刨后坡口采用磁粉检测,复合板部分采用渗透检测。检测结果显示,刨后坡口没有发现缺陷显示。但在上段复合板焊缝照相时,发现焊缝边复合板母材有结合不良的粗波纹影像,经现场解剖,有结合不良的条孔。由于焊接成形后处理结合不良现象较困难,于是就增加了板材刨边压制成形后进行磁粉检测。经检测,在基层与复层结合处出现明显的分层磁痕,长短不一,最长的达40 cm。对此结果,有两种意见:一种认为这不是未结合,因为按工艺要求,复合板焊接坡口只采用渗透检测,现在采用磁粉检测不符合要求,检测结果不能正确反应结合情况。另一种意见认为就是未结合,因为磁痕就出现在基层与复层结合处,并且磁痕是不连续的,如果不是未结合为什么有的地方没有磁痕显示。

对于复合板基层与复层结合情况,JB/T4730-2005提出采用超声波纵波直探头进行检测。采用射线照相法虽然能检测出结合不良的粗波纹,紧贴的面积型未结合却是检测不到的。对于复合板刨后并压制成形的坡口上显示的磁痕是否是未结合,我们对同一缺陷分别采用照相、超声、磁粉和渗透进行检测。对照相底片上发现的粗波纹影像用超声波直探头进行检测,有缺陷波出现,但波幅很低,达不到未结合的标准。解剖焊缝,在坡口位置用渗透检测,有一排不连续点状缺陷显示,与照相底片比对,每个点对应一条黑色影像。对同一位置进行磁粉检测,在渗透检测出现点状缺陷显示的相同位置出现了缺陷磁痕。从检测结果看,对于复合板结合不良的现象,照相、超声、磁粉、渗透均能检出。

对在复合板坡口上结合层有明显磁痕的位置分别进行照相、超声、磁粉和渗透检测。在照相底片上没发现缺陷影像。超声波分别从复层和基层进行检测。没有发现缺陷波。渗透检测没有缺陷显示。鉴于对未结合最敏感的超声没有缺陷波出现,因此认为该处不存在未结合。

复合板基层与复层之间有明显磁痕,用其他方法又检测不到的现象,我们对已成形的封头拼板进行了逐块观察,发现有磁痕显示的地方多在拼板的四角或靠近四角,在中间的很少。对有磁痕显示最多的一块板统计:共有磁痕显示8处,最长一条150 mm,在四角300 mm范围内有6处,其中包括最长的一条,在拼板长边靠中间位置一处,长度30 mm,在短边靠中间一处,长度10 mm。从统计结果可以看出,有磁痕显示的地方多在复合板变形最大的地方。

根据以上检测和统计,我认为复合板坡口上的磁痕为非缺陷显示。理由有二:①复合板是由两种磁导率不同的板材制成,在对板材磁化时,在两种材料的交界面处会产生漏磁,这时施加磁粉,会产生磁痕;②成形时,由于机械作用在两种材料的界面处,磁导率会有更大的变化。

3 结论

在复合板基层与复层是否结合的检测时,超声还是首选的一种检测方法。由于位置原因无法检测的坡口位置,应选用渗透检测,以更能客观地反映材料状态。通过以上实例分析得出在保证较高探伤灵敏度情况下,在磁导率不同的两种材料界面处会出现漏磁现象,这种现象不可避免。在这种情况下,要用其他方法来综合检验,从而得出准确的结果。

TQ050.7

B

1003-3467(2010)12-0027-03

2010-04-21