超声波检测在用5万m3原油储罐焊缝埋藏缺陷

张宝红

(洛阳欣隆工程检测有限公司,河南洛阳 471012)

超声波检测在用5万m3原油储罐焊缝埋藏缺陷

张宝红

(洛阳欣隆工程检测有限公司,河南洛阳 471012)

利用超声波检测大型原油储罐底层壁板纵焊缝未熔合缺陷,效果良好。

超声波;未熔合缺陷

由洛阳隆惠公司为洛阳石化建造的两台5万m3原油储罐与1998年建成,并于当年投入使用。

1 储罐基本概况

介质:原油;材料牌号:16MnR;焊接方法:埋弧自动焊;底层母材厚度:32mm;底层纵焊缝宽度:30 mm。

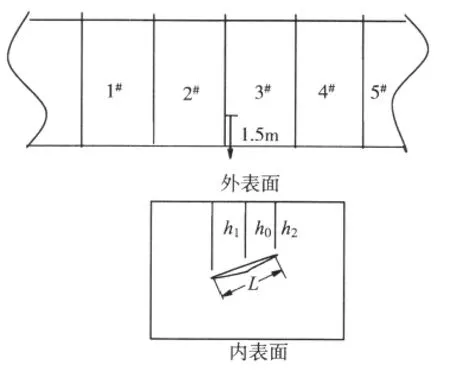

储罐于1998年5月建成。2005年受油品车间委托,对两台储罐进行罐壁 、罐底板 、浮船舱测厚检查,并要求对底层(δ=32 mm)纵焊缝抽查20%UT检测,在对1501储罐底层纵焊缝超声波检测过程中发现3#纵焊缝(见图1)距罐底1.5m处发现一线性缺陷,长20 mm,深20 mm,波幅在Ⅲ区,怀疑为夹渣类缺陷,由于此罐检修时间紧迫,需马上投用,车间建议到下一周期再做处理。

图1 底圈壁板展开图

2 跟踪检查

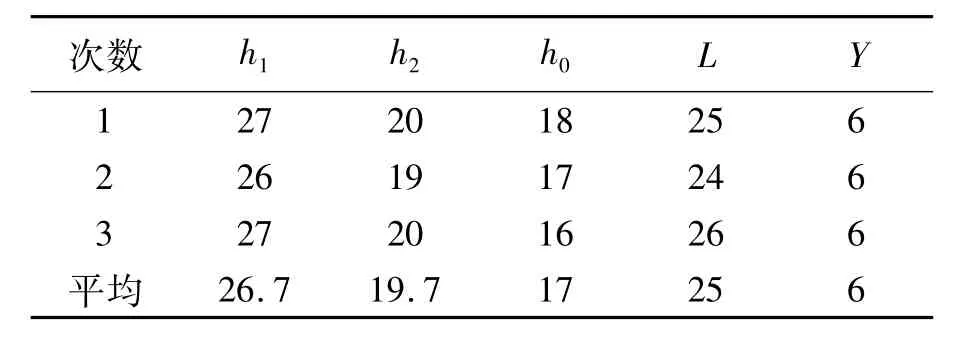

2007年该储罐检修时,用PX—360超声波探伤仪对该处缺陷进行复检,结果见表1、表2。

表1 2007年K2探头检测结果 mm

表2 2007年用 K1、K2.5复验结果 mm

通过表1、表2分析可知,利用K2探头探测到的缺陷最长L=25 mm,深度变化范围最大(h1-h2=7mm)。缺陷最大回波最高(Ⅲ区),说明用K2探头发射的超声波与缺陷形成了最佳角度。

另外,缺陷长度为21~25 mm,与2005年检测结果比较有发展趋势。考虑到仪器、探头、人员及测量方法对检测结果的影响,经过与车间商量,决定保留该缺陷至下一周期再做进一步检查。

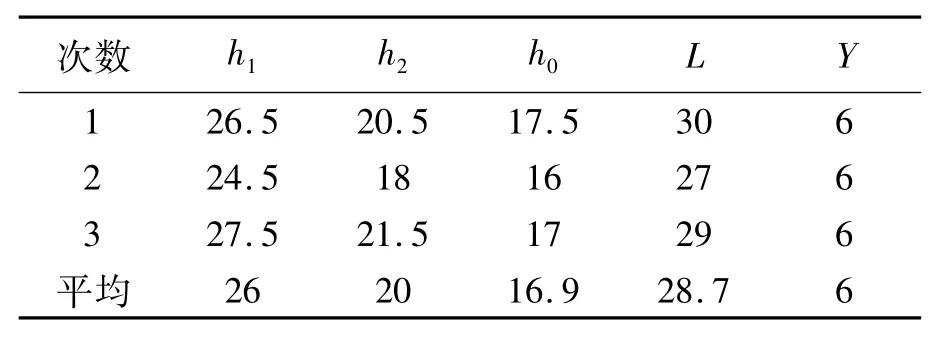

2009年该储罐需清罐检修,利用此机会,机动处设备科与油品车间决定对该处缺陷再做进一步检查,了解其发展情况。我们用与2007年相同的检验方法,结果见表3和下页表4。

表3 2009年K2检测结果 mm

表4 2009 年K1、K2.5复验结果 mm

分析表3、表4可知,仍然是利用K2探头探测缺陷最长L=28.7mm。深度变化范围h1-h2=6mm。比较表3、表1可知,缺陷长度比2007年增加3.7mm,有明显发展趋势。用300 kV射线机从3个角度对缺陷处拍片检查,底片上未发现缺陷。

通过2007年和2009年两次超声波检测结果和射线检查进行综合分析,判定为层间未熔合且有开裂倾向,建议进行返修处理。焊返修时,我们在现场进行观察,挖出的缺陷与判断的基本一致。

3 X射线未检出原因

未熔合是面积型缺陷,其检出能力主要取决于缺陷的三个关键参数,即缺陷的开口宽度W,缺陷与射线束的夹角θ,缺陷的自身高度d,以及使用的透照技术条件,而此未熔合缺陷与焊缝表面法线的夹角过大,所以无法检出。

4 结论

超声波和射线检测各有优缺点,对于经射线检测合格的较为重要的部件,我们不能认为这就万无一失,通过本文对储罐底圈壁板纵焊缝超声检测发现未熔合缺陷的叙述,使我们认识到了超声波检测的优势所在,如果不是超声波检查发现了此处缺陷,在未来一个周期的使用过程中,此处有可能发生焊缝开裂使油品泄漏,造成较为严重的后果,影响储罐的正常使用,所以将超声检测和射线检测结合起来,互为补充,能起到很好的效果。

TQ050.7

B

1003-3467(2010)12-0020-01

2010-04-21