关于射线检测的质量管理问题

赵亚琴

(洛阳欣隆工程检测有限公司,河南洛阳 471012)

关于射线检测的质量管理问题

赵亚琴

(洛阳欣隆工程检测有限公司,河南洛阳 471012)

通过对射线检测过程中人员、设备、材料、检测方法和工艺等诸多要素的分析,总结了射线检测质量的管理与控制方法,为同行业提供借鉴。

射线检测;质量;管理;控制;工艺;设备;人员

无损检测是保证产品可靠性和进行产品质量控制的重要手段。为保障射线探伤的质量和可靠性,必须对影响检测结果的诸因素逐个加以控制,如检测人员要经过培训和资格鉴定,设备的精度和材料的性能要符合要求。射线探伤工艺全过程都必须按标准和规定严格执行,检测环境也应满足要求,即从人、机、料、法、环五个方面进行控制。

1 射线检测人员的管理与控制

射线探伤是保证产品质量和安全的一项重要手段,不但要求检测人员具有一定的射线探伤基础和专业知识以外,还应具有锅炉压力容器、其他无损检测方法、金属材料和加工工艺及其产生缺陷等方面的知识,并具有熟练的操作技能。

凡从事射线检测的人员,都必须经过技术培训,取得相应的资格后才能上岗,并具有相应的技术责任,无证不许上岗。除了应具备的技术素质外,同样重要的是还需检测人员具有良好的职业道德,对技术问题的处理必须具有公证性、合理合法性。坚决杜绝人为因素,防止有失原则的判定。

鉴定工作中,发现个别企业原持证人员资格证有效期已超过规定期限而不去续证,仍在岗位操作,还有的小型企业只有1~2名持证人员,多数人员无证上岗,还有并非射线专业的人员从事检测工作。

控制措施:①定期检查制造厂上报的无损检测人员名单、资格、有效期,并到现场进行核对;②督促企业排出可行的培训计划,并监督执行情况;③在安装工地的现场,核查从事检测工作人员的各级别资格证,必须是相应的等级和方法,才能从事检测工作。无证亦不能上岗。

2 射线检测设备及器材的管理与控制

射线检测设备及器材管理,首先是要建立设备台帐和设备使用卡以及周期检定制度,保证设备器材的完好性、性能及精度,这是决定射线检测工作的前提条件。

监检工作中发现:个别企业的探伤设备未建立台帐或无设备使用卡;未能按规定对设备进行计量检定(定期);器材管理不符合规范的要求(如胶片存放与其他物品同库存放,增感屏陈旧、老化不更换,黑度计、密度片不按期检定);暗室不符合要求。

控制措施:①必须建立和完善设备和器材及登记台帐和设备使用卡;②设备及辅助测试器材定期检定,不合格的不允许投入使用;胶片存放与其他物品分库存放,且要保证存放环境(温度、湿度及摆放要求)陈旧破损的增感屏必须更换。暗室分开,干、湿操作区明确,在暗室中,配置温控装置,控制红灯的亮度(经测试后确定安全距离)。配液、洗片程序及操作要点,有文字规定并上墙明确,自动洗片机应按操作规程进行操作。

3 射线检测工艺的管理与控制

3.1 文件管理

为了保证射线检测结果的一致性和可靠性,就要对检测的方法和要求作出一个统一的规定,以符合有关规范、规程和标准的要求。

射线探伤检测工艺规程是企业无损检测质量管理的一部分,它是针对主要产品通用性的射线检测操作的指导性文件,它是强制性的,是必须严格遵守的工厂质量管理法规和实际操作的主要依据。工艺规程的正确性,应符合有关规定规程。射线检测的要求,现行工艺规程的编制、审核、批准都应执行“考规”的规定。编制应由Ⅲ级人员承担,审核也应具有Ⅲ级的技术人员或专控负责人签署,并具备高级资格,才能把住质量关,批准应是企业的总工程师、技术厂长或技术负责人签发。

射线检测工艺卡是针对产品的具体结构操作的指导文件,可由有资格(Ⅱ级以上)的技术人员编制,质控负责人或有资格的无损检测负责人审核或批准。

以上两个技术文件,是实现射线检测结果一致性可靠性的重要依据。监检中发现:①工艺规程的滞后老化:新标准实施很长一段时间后(如4730标准,应用于压力容器行业,有些容器厂仍使用范3323标准),有的企业只是注明按现行标准,规定不明确;②有的企业没有工艺卡,只是靠一张工作委托单进行工艺间的联络,很难按工艺要求操作;③工艺规程的签发极不规范,有的审核、批准没有签字,有的甚至编、审、批都是一个人。

控制措施:①及时修改和完善工艺规程,规范编、审、批的程序,严把质控关;②实施工艺纪律监督工作,采用自检、互检相结合的原则,操作人员严格按检测工艺规程操作,设专人负责监督工艺的执行情况。工艺纪律执行的结果纳入个人工作考核,有奖罚规定;③单位主管技术人员实行定期和不定期的抽查,进行监控。

3.2 工艺环节的控制

射线照相质量能结否符合规范要求,严格控制工艺中的各个环节是至关重要的。

3.2.1 射线源与能量的选择

①具有足够的穿透力;②中薄板尽量采用X射线;③在保证穿透力的前提下,选用较低电压;④有透照厚度差的情况下,选择能量必须考虑到合适的厚度宽容度。

3.2.2 焦距的选择

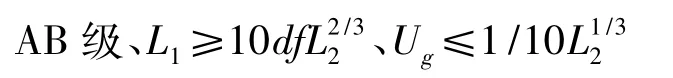

焦距对照相灵敏度的影响主要表现在几何不清晰度上,为保证射线照相的清晰度按我国现行批准应满足:

3.2.3 曝光量的选择

曝光量是射线透照工艺中的一项重要参数。曝光量不仅影响到影像的黑度,也影响影像的对比度和颗粒度及信噪比。从而影响底片上的可记录的最小尺寸。为保留照相质量曝光量推荐使用的值为15 mA·min(一般灵敏度法)。

3.2.4 透照方式的选择

①照相灵敏度:单壁透照明显高于双壁透照;②缺陷检出特点:源在外的透照方式与源在内的透照方式相比,前者对容器内壁表面裂纹有更高的检出率,双壁透照的直透法比斜透法更容易检出未焊透缺陷;③透照厚度和横向裂纹检出角:较小的透照厚度差和横向裂纹检出角有利于提高底片质量和裂纹检出率,环缝透照在焦距和一次透照长度相同的情况下,源在内透照比源在外透照法具有更小的透照厚度差和横向检出角;④一次透照长度:可根据各种透照方式进行相应的计算,透照厚度K值必须满足:AB级,纵缝≤1.03,环缝≤1.1。横向裂纹检出角 θ:AB 级,θ≤13.86°。

3.2.5 曝光曲线

通常根据工件的材质和厚度来选取射线能量、曝光量及焦距等工艺参数。上述参数一般是通过曝光曲线来确定的。曝光曲线必须通过实验制作,且每台X射线机的曝光曲线各不相同。作为日常透照控制线质和照射率,即控制能量和曝光量的依据,并且在实际使用中还要根据具体情况作适当修整。

3.2.6 散射线的控制

散射线会使底片的灰雾度增大,影像对比度降低,对射线照相质量是有害的。

控制措施:选择合适的射线能量;使用铅箔增感屏;背防护铅板;厚度补偿物;遮蔽物。

以上所述的各工艺环节,在监控当中发现还存在着不少的问题,直接影响着透照的质量。如:①射线能量选择不规范,常是高电压短时间的透照;②大多数设备没有曝光曲线,即使有,也是间隔时间很长的,几乎没有进行过修正;③曝光量与推荐值相差太大;④多项变量存在(焦距变化、角度变化等),不能及时修正参数。

控制措施:监控人员经常下车间,巡查各工艺的执行情况,多次不纠正的以工作联络单的形式,督促企业尽快修正,以提高射线的透照质量。

4 射线照相底片质量的控制

4.1 灵敏度检查

灵敏度是射线照相底片质量的重要指标之一,必须达到标准规定的像质指数。检查内容包括是否有像质计影像、像质计型号规格,摆放位置是否正确,能观察到的金属丝像质指数是多少,是否达到了标准规定的要求等。

4.2 黑度检查

黑度是射线照相底片质量的又一重要指标。各射线探伤的标准对底片的黑度范围都有规定:

X射线透照 AB级 D=1.2~3.5

γ射线透照 AB级 D=1.8~3.5

4.3 标记检查

底片上标记的种类和数量应符合有关标准和工艺规定,常用的标记有:工件编号、焊缝编号、中心定位标记、搭接标记、返修标记“R”、像质计放在胶片侧的区别标记“F”、透照日期等。标记应放在距焊缝边缘不少于5mm处。

4.4 伪缺陷检查

由于透照操作或暗室操作不当,或由于胶片、增感屏质量不好,在底片上留下非缺陷影像,如划痕、水迹、静电感光、指纹、霉点、药膜脱落等。伪缺陷容易与真缺陷混淆,影响评片的正确性,造成漏判、误判。故底片上有效评定区内不允许有伪缺陷现象。

4.5 背散射的检查

背散射检查即“B”标记检查,照相时,在暗盒背面贴一个“B”字,观察底片时,在较黑背景上出现“B”字较淡的影像,说明背散射严重。

照相底片质量监控中发现:①同一设备(工件)焊缝的透照中,使用的像质计混杂(标准号为3323,4730)。虽为同一种型号(Ⅱ、Ⅲ型),金属丝规格相同,但缺乏执行工艺的一致性;②观察像质指数时,错误的认为能看到最细的一根金属丝就可以作为灵敏度的衡量标准,而不是在焊缝上可观察到最小长度为10mm的金属丝;③对黑度的测定值,将焊缝两端及母材(热影响区)的测定值相加除4,得出一个平均黑度,显然不符合黑度测定的要求;④像质计破损,无法看出标准号及型号的标识;⑤管子透照不改用专用像质计(大于76 mm且小于等于89 mm的用Ⅰ型等径像质计,小于等于76 mm的选用Ⅱ型单丝或双丝像质计),且未加未焊透对比试块;⑥标记不全(如F、日期、中心定位标记等);⑦底片伪缺陷(划伤、底片自身伪缺陷、指纹等)是存在的普遍现象(机洗除外);⑧底片上无明显防背散射的“B”字。

控制措施:①常出现底片自身缺陷的某种类型胶片进行更换,质量不好,如原用“乐凯”胶片,改为“利维娜”胶片,以最大限度上减小由于胶片本身所引起的伪缺陷;②对出现大量的划痕问题:由于现场条件不具备或水质差(多沙或有沉淀物的)尽可能以蒸馏水或将水多次沉淀过滤后,配置药液及清洗底片,以减少外来的机械损伤。在厂内操作,在无保证的情况下,不允许用盘洗,而改用槽洗甚至自动洗片;③对像质计的混用问题,要求规范化,执行何种探伤标准就应该严格遵从标准的要求,要有一致性;④对黑度的测定除要求按规范在相应的部位测定外,底片评定报告中,应注明黑度的范围;⑤标记、标识在透照前必须认真核对,不符合要求不允许进入下一步工序。⑥明确金属丝识别的概念,无标志的像质计不能使用;⑦对管子的透照(89 mm以下),必须放置未焊透深度对比试块。

5 环境质量的控制

①X射线和γ射线对人体有不良影响,应尽量避免射线的直接照射和散射线的影响。从事射线检测的人员应具备剂量仪或其他测试设备以测定工作环境的射线照射量和个人受到的累计剂量,并且要求透照现场有一定的防护措施,如隔离墙的厚度、铅防护层应经计量单位进行测定符合防护要求;②现场(工地)进行检测时,应设置安全区,并有明确的警告标志,夜间应设红灯(多数单位不注意这个问题,使非射线工作人员受到意外的照射);③对评片的工作环境也应严格控制。

在经过整个工艺过程后,得到符合规范要求的底片,进行最终的评定,也是关键和重要的环节。

环境设备条件应能提供底片最大的细节对比度,使评片人员感到舒适且疲劳最小,各种干扰应尽量避免,以保证评片人员能聚精会神工作。

①评片应在专用评片室内进行,评片室内的光线应暗淡,但不全暗。一般略低于透过底片光的亮度。室内照明应避免直射人眼或在底片上产生反光;②观片灯的亮度应不小于105cd/m2,透过底片的光强不低于30 cd/m2,且观察的漫射光可调。对不需要观察或透光量过强的部分应采用适当的遮光板屏蔽遮光。

如上所述,射线检测在人、机、料、法、环五大因素的严格控制下,就能够有效地保证射线检测质量的可靠性。

TQ050.7

B

1003-3467(2010)12-0041-03

2010-04-21