搭接区域黑度未重叠区对检测比例的影响

王 恒,马延超,张丽丽

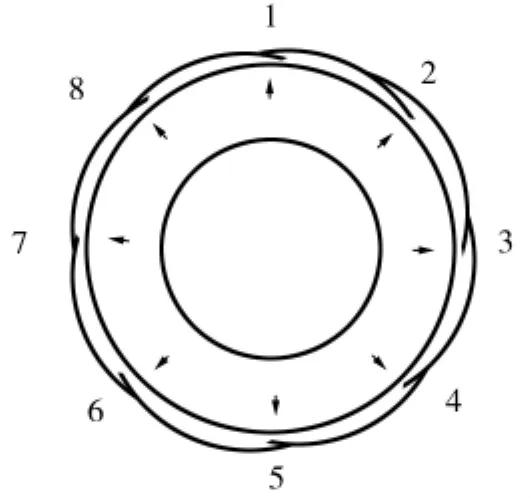

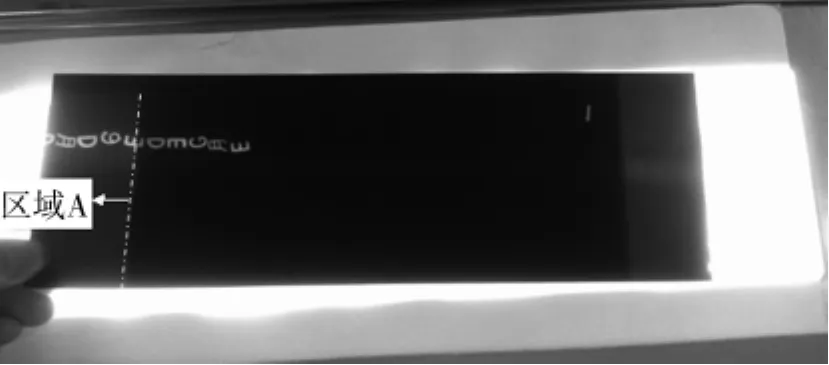

在对周向曝光一次完成整条焊缝100%检测的底片进行评定时(见图1),常会发现相邻两张底片中,后一张底片上搭接区域的黑度总是较淡,随被检焊缝材质的不同,及受射线源的种类和增感屏、滤光板等的限制,二者的黑度差也不同。其中,以铝合金焊缝和使用了滤光板的大厚度焊缝的γ探伤底片尤为明显。以铝合金(5083-O)焊缝为例,后一张底片上搭接区域的黑度一般会比有效评定区域内的黑度低0.5左右(见图2)。

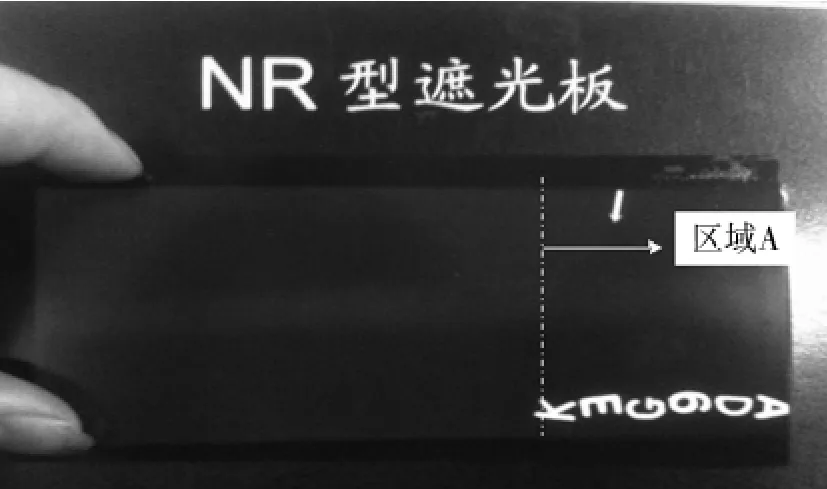

若图中底片满足ASME-V的要求,且D=2.91~2.96为应识别的IQI丝径附近的黑度,则区域B处的黑度至少应满足Db≥2.91-2.91×15%=2.47,而现在区域B的黑度最大为Db=2.40<2.47,显然区域B处的黑度不符合ASME-V的要求。对此通常对前一张底片上的区域A进行评定,做出区域B所对应焊缝部分合格与否的结论(见图3)。

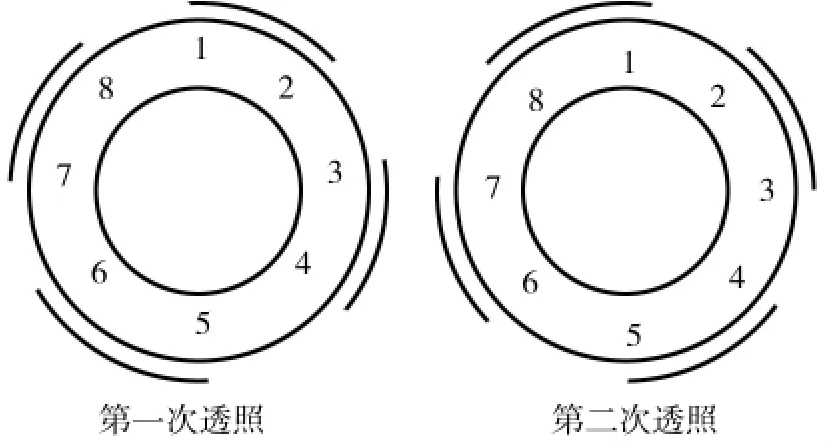

图1 中心曝光技术,曝光一次完成100%检测的底片分布图

1 黑度未重叠区及引发问题

在实际工作中将前后两张底片搭接在一起时会出现如下两种现象:

(1)相邻两张底片搭接区域的影像完全重合。

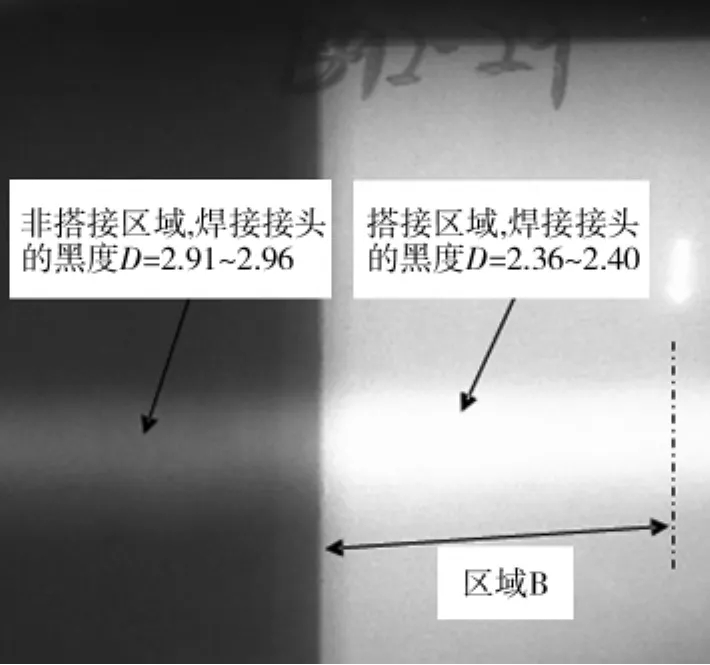

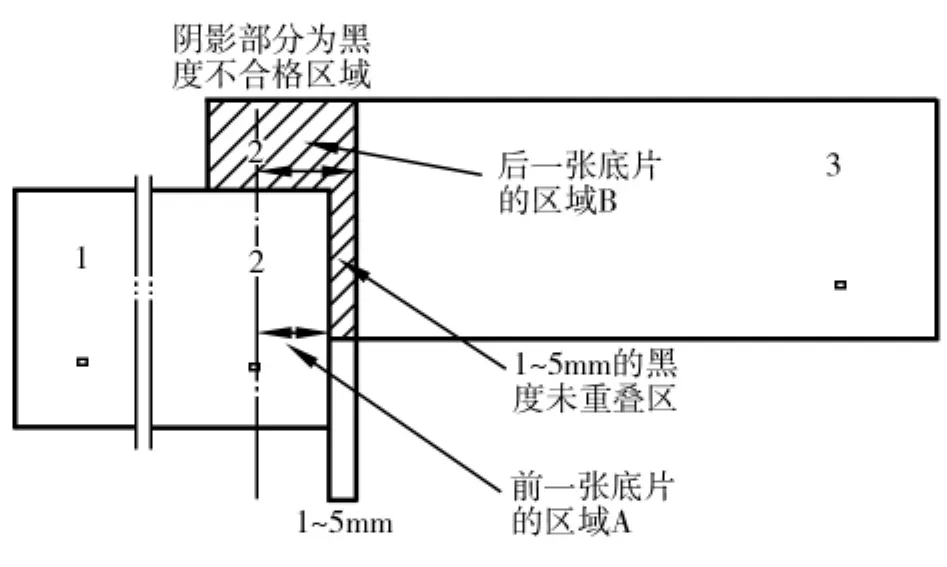

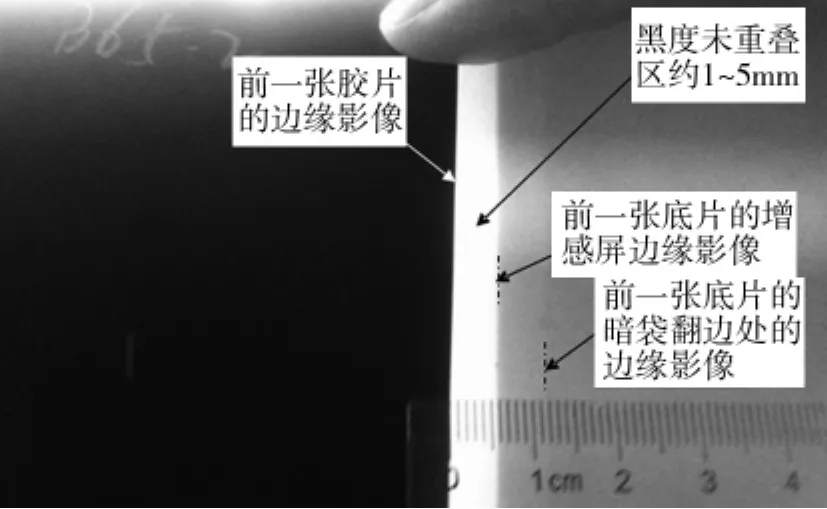

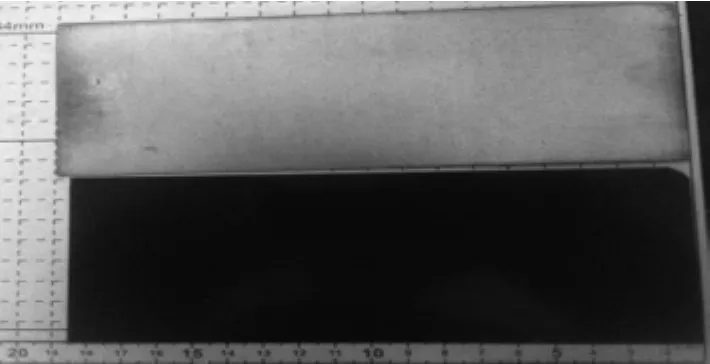

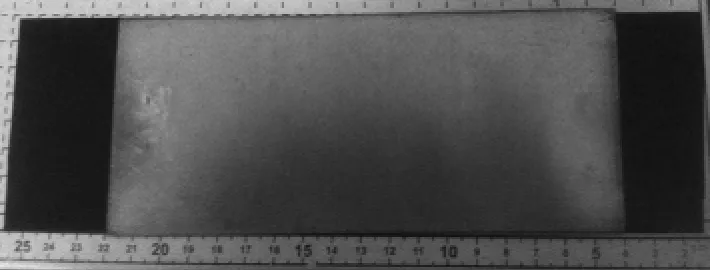

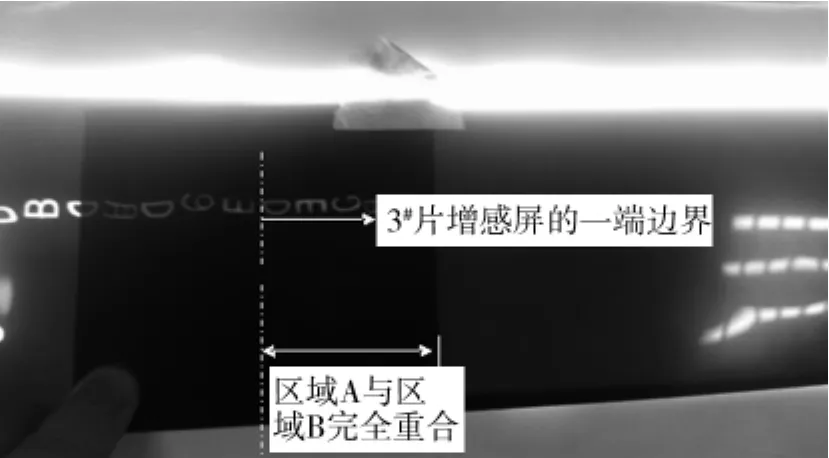

(2)相邻两张底片的搭接区域影像不能完全重合,区域B中总有约1~5 mm区域无法被区域A覆盖(见图3、图4),即“黑度未重叠区”。

图2 后一张底片的黑度分布

图3 底片搭接区域示图

对于现象①,若(后一张底片)区域B的黑度不符合标准要求,只要对(前一张底片)区域A进行评定,即可实现100%检测的要求。

对于现象②,若区域B的黑度不符合标准要求,则对区域A进行评定是否能满足检测的要求呢?底片评定人员对此有不同的解释及处理方法。

2 原因分析及验证

2.1 原因分析

(1)观点一认为,“黑度未重叠区”是否出现及其黑度是否满足相关标准要求对实际检测比例均无影响。理由是在布置射线底片时已经能够完全满足100%透照的要求,没有必要在底片评定阶段再次确认射线底片是否已经100%反映了整条焊缝的情况。评定时只需对单一底片中黑度合格部分进行评定即可,黑度不合格部分则不在评定考虑范围内。对于采用周向曝光技术曝光一次完成100%检测来说,一次透照长度为整条焊缝的周长,搭接标记只是用来确认相邻两张底片的连续性。而“黑度未重叠区”则是由于透照时相邻两张底片在搭接处没有完全贴紧,以及增感屏、滤光板等的边缘造成射线折射及散射后的结果。

图4 相邻两张底片区域A与区域B不完全重叠

(2)观点二则认为,若“黑度未重叠区”的黑度无法满足相关标准的要求,就不满足评定条件,也就无法对“黑度未重叠区”进行评定。为了确保对整条焊缝实现100%检测的要求,则至少需对“黑度未重叠区”重新透照。鉴于该“黑度未重叠区”是因搭接处前一张胶片的增感屏、滤光板等大于胶片尺寸所致,故在实际检测时很难避免。一些制造厂遇到此类问题时按照奇数、偶数布置底片的方式,直接进行两次曝光(见图5),以实现对焊缝100%检测的目的。采用此方法照出的底片黑度均匀,在有效评定区域内不存在黑度较淡的区域B,进而也避免了“黑度未重叠区”的出现及其对底片评定及实际检测比例的影响,但曝光时间则需增加一倍。例如,使用Ø2 mm,活度为70Ci的射线源对100 mm的碳钢焊缝进行透照,在焦距为450 mm的情况下,曝光一次大概需要3 h;而按奇数、偶数布片方式透照两次则需要大约6 h。

2.2 实验验证

图5 底片曝光布置图

按照观点一,凡是被射线照射到的物体,例如暗盒、增感屏、滤光板等都会成为散射源,而这种散射源的作用对后一张底片来说,会导致影像边界模糊,产生低黑度区域的周边被侵蚀,面积缩小的所谓“边蚀散射”现象。但从图4中可以看出,前一张底片的暗袋、增感屏等的“边蚀散射”现象在后一张底片上的影像基本可以忽略,其边界模糊区用肉眼基本分辨不出,更不可能是“黑度未重叠区”。另外,在工件和胶片暗盒之间加滤光板通常用于Ir192和Co60射线照相或高能X射线照相中,作用是过滤工件中产生的低能散射线,提高射线照射质量,对边蚀散射的减弱及消除效果明显。

综上所述,“黑度未重叠区”并不是透照时相邻两张底片的搭接处没有完全贴紧,以及增感屏、滤光板等的边缘造成射线折射及散射后的结果。

按照观点二,由于X射线和γ射线在穿透物质过程中与物质相互作用会产生吸收及散射。因此透照时搭接处的前一张胶片的暗盒、增感屏、滤光板等吸收了部分的射线能量,从而导致到达区域B的射线能量较其它区域少,所以区域B的黑度较淡。又因为在搭接处的前一个暗盒内增感屏、滤光板等的长度超出了胶片长度,因此在后一张底片的搭接区域就出现了这个黑度较淡的“黑度未重叠区”。

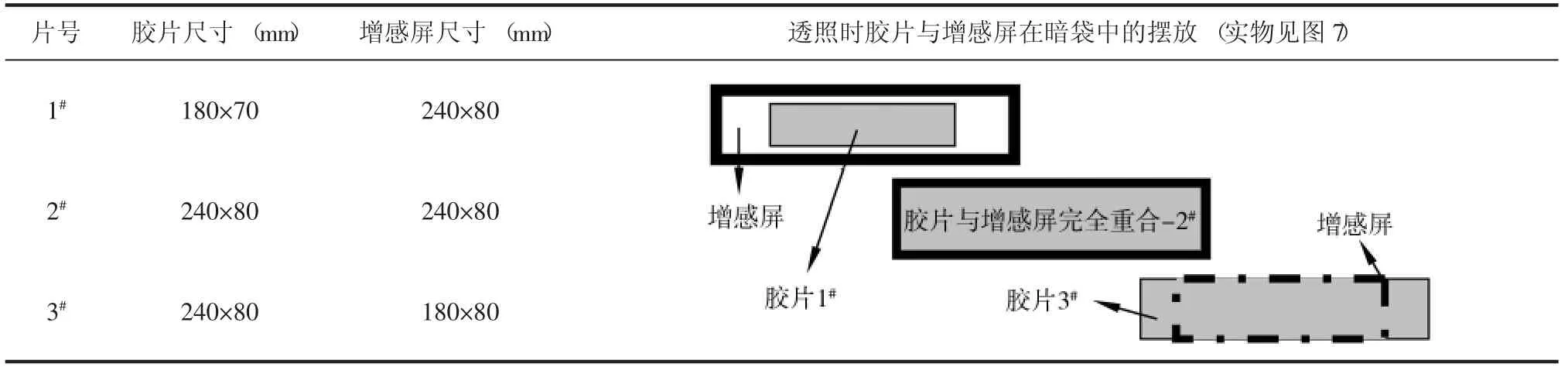

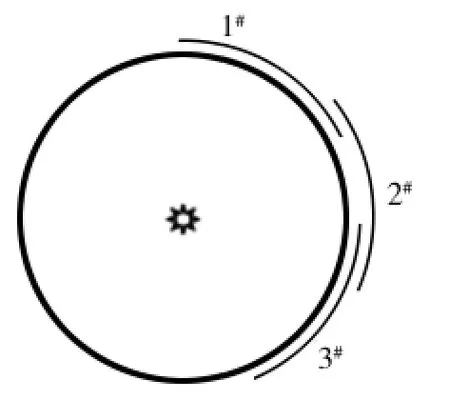

为了验证观点二,本文采用一次透照(周向曝光)三张连续搭接胶片的方法进行实验(见表2、图6~图9),得到透照后的影像(见图10~图14)。

可以看出,实验结果与观点二相符合。

表2 试验胶片及增感屏尺寸 (mm)

图6 试验时,三张连续底片的布片情况

图7 1#片,胶片长度小于增感屏的长度

3 黑度未重叠区产生几率

以铝合金焊缝为例,在实际周向曝光时一般会选用尺寸同为360 mm×80 mm的胶片+增感屏+暗袋组合进行透照。但由于目前市场上盒装胶片的最大常规尺寸为350 mm×430 mm,所以为了节约胶片,通常裁片人员都将此胶片裁成350 mm×80 mm的规格,可以裁5张;而按360 mm×80 mm只能裁出4张,比较浪费。因此检测时实际透照组合为:胶片(350 mm×80 mm)+增感屏 (360 mm×80 mm)+暗袋(360 mm×80 mm),胶片尺寸小于增感屏尺寸。即便使用360 mm×80 mm规格的胶片,由于裁片或装片人员在暗室工作时总会有小的误差,使胶片与增感屏(滤光板)等不能完全重合,也会导致暗盒内胶片的一端长度小于增感屏(滤光板)长度,则透照后将前后两张底片搭接在一起观察时,就必然会出现“黑度未重叠区”。说明在通常情况下,“黑度未重叠区”发生几率总是大于搭接区域完全重合的几率。因此为避免漏检,按照奇数、偶数布置底片,进行两次周向曝光也就成为合理选择。

图8 2#片,胶片长度等于增感屏的长度

图9 3#片,胶片长度大于增感屏的长度

图10 1#片曝光后的影像(胶片长度小于增感屏的长度)

图13 将1#和2#搭接后的影像

图14 将2#和3#搭接后的影像

另外,被检测材料的吸收系数对后一张底片搭接区域的黑度也有影响。

在选用X射线进行透照时(包括对铝合金(5083-O)焊缝和中薄板的碳钢、低合金钢及奥氏体不锈钢对接焊缝),一般都会使用厚度均为0.03 mm的铅增感屏做前屏和后屏。由 [1]中第120页表4-4可知,在100 kV时,铝合金的射线透照等效系数Ψ1=0.1,铅的等效系数Ψ2=14.0,则对铝合金焊缝透照后,后一张底片上区域B处所接收的射线能量比非搭接区域所接收到的少约8.4 mm铝合金所能吸收的射线能量;而在220 kV时,铁/钢的射线透照等效系数Ψ3=1.0,铅的等效系数Ψ4=12.0,则对碳钢、低合金钢、奥氏体不锈钢等中薄板焊缝透照后,后一张底片上区域B所接收的射线能量比非搭接区域少约0.72 mm被检焊缝材质所能吸收的射线能量。显然8.4 mm远大于0.72 mm,所以在实际周向曝光射线照相底片上,会出现铝合金(5083-O)焊缝搭接处的黑度较淡区域的黑度与底片上其它区域的黑度的差值通常会超出相关标准中关于黑度差值的最低要求的情况。因此在此类底片评定时,不仅要关注有效评定区内黑度的最低值,还要关注有效评定区内的黑度差值是否也满足相关标准的要求。而碳钢,低合金钢及奥氏体不锈钢中薄板对接焊缝周向曝光射线照相底片上,因搭接处黑度较淡区域的黑度与底片上其它区域的黑度差值一般不会超出相关标准中关于黑度差值的最低要求,评定时只要关注搭接区域的黑度是否满足相关标准的最低要求即可。而对于使用滤光板的γ射线周向曝光底片,以使用2 mm的铅滤光板为例(由 [1]中第120页表4-4可知,Co60的射线透照等效系数Ψ3=2.3),则后一张底片上区域B所接收到的射线能量比非搭接区域少约9.7 mm被透焊缝所能吸收的射线能量,因此其区域B的黑度也会超出相关标准的要求。

4 结语

当不能确定“黑度未重叠区”的黑度能否满足相关标准要求时,在透照时所选用的胶片长度要大于或等于增感屏(滤光板)等的长度,且装片时要保证胶片能完全覆盖增感屏及滤光板等。即使由于某种原因不能做到以上要求,那么至少要保证装片时暗盒内胶片的一端能完全覆盖增感屏及滤光板等,且在透照时,应确保此端能直接紧贴焊缝,以使另一端处于相邻暗盒的后面。这样,也可避免“黑度未重叠区”的出现,实现射线源中心周向曝光一次即可完成100%检测比例的要求。

[1]中国特种设备检验协会组织编写强天鹏射线检测第2版中国劳工社会保障出版社,2007.