防缠导板在冷轧生产中的应用和改进

耿晓琳,秦 雷,田孜强

目前,世界范围内冶金工业正在迅猛发展,市场对产品质量和成本等的要求越发苛刻,这对冶金设备也提出了更高的要求。随着智能化控制技术的广泛应用和日益完善,薄带材冷轧机的轧制速度和产能也得到了高速发展。而今,为提高产品的竞争优势,冷轧机的基本设计思想已转变为在降低能耗的同时,提高冷轧板带的产量和质量。但是,由于薄带材在高速轧制过程中缠辊现象时有发生,机组反复停机重新穿带将严重降低生产线产能和钢板的成品率。另外,轧制过程中用于润滑和冷却轧辊的乳化液如果清除不净,附着于板带表面,也会大大降低产品的表面质量、增加下游工序的成本。因此,研制出功能完备的防缠导板便显得非常的重要。具体要求包括在机组穿带时,能将带钢头部从轧辊处顺利导引到轧机外面,防止穿带或断带时带材缠绕工作辊,以及有效清除喷射到带材表面的乳化液。

下面简要介绍该设备的结构和工作原理。

1 设备结构及工作原理

以单机架六辊冷轧机为例,该部设备主要由上防缠导板及吹扫、下防缠导板及抽吸、辊缝吹扫、带材上表面吹扫、带材下表面边部吹扫等几部分组成。一般单机架冷轧机多为可逆轧制,因此上、下防缠导板也必须对称布置在轧机的入口和出口侧。本文为便于叙述,以下只以轧机出口侧布置为例进行说明。上、下防缠导板安装在固定于牌坊内侧的滑槽中,由液压缸带动做水平往复滑动——靠近或远离工作辊。轧制前,液压缸驱动上、下防缠导板靠近工作辊并锁定,带材从轧机入口进入,经工作辊轧制后从上、下防缠导板中间穿过轧机。当需要换辊时,由液压缸驱动上、下防缠导板同时远离工作辊,缩回至初始位。防缠导板移动距离根据工作辊的直径变化确定,通过液压缸内置位移传感器闭环控制。新辊推入机架后,再次使上防缠导板头部贴近上工作辊,下导板头部接近下工作辊,避免带材穿过时缠辊。液压缸的头部与下防缠导板的底部相连,另一端固定在两牌坊之间的横梁上,上、下防缠导板分开制造,采用焊接结构,制造容易、重量轻,装配时再通过卡紧块将上、下两部分连接成一体。

图1 某六辊单机架冷轧机简图

防缠导板的吹扫布置是根据乳化液喷射位置而定的。对于六辊单机架可逆轧机,轧辊的入口侧布置有乳化液喷射装置,出口侧则布置乳化液吹扫装置。乳化液喷射又分为上中间辊喷射、上工作辊喷射、下工作辊喷射和下中间辊喷射几个部分(见图1)。相应地,在轧辊的出口侧布置有一道气幕、三道吹扫梁和一组空气放大器用于清除带材上、下表面的乳化液。一道气幕布置在上导板的头部,压缩空气通过铲头狭长的气隙形成较大的吹扫力和连续的空气屏幕阻挡喷溅至出口侧的乳化液滴落到上工作辊和上导板的间隙里,保护带材上表面。三道吹扫梁是上防缠导板布置两道、下防缠导板布置一道。其中,上中间辊和上工作辊辊缝吹扫用于防止上中间辊窜辊时,入口侧乳化液从横向窜移的辊身两侧飞溅到出口侧滴落至带材表面上。因此对该处采用大吹扫力喷嘴对准上中间辊和上工作辊辊缝分别向外侧偏移一定角度进行吹扫,以便将乳化液吹离带材表面。为了降低能源损耗,此处设计成分段吹扫控制,以适应不同板宽。带材上表面吹扫,是压缩空气通过吹扫梁喷嘴形成气刀,迎着带材运动方向将乳化液吹离带材表面并推向带材两侧;带材下表面吹扫也是迎着带材运动方向,将经过放大器抽吸后仍附着在带材表面的剩余乳化液吹净。空气放大器布置在活动的下导板前端,用来加速清除堆积在出口的乳化液。

在防缠导板的出口增设一道带材上、下表面吹扫,可使带钢表面乳化液残留量大大降低。

防缠导板吹扫装置在清除带材表面乳化液的同时,还必须将出口侧密封严实,不能再有乳化液迸溅到吹扫过的带材表面。首先,上、下防缠导板与轧机内侧壁之间的四个面组成了一个楔形风口。在风口外面,上、下防缠导板的三道吹扫梁一起向这个楔形风口的里端吹送压缩空气,当带材从这个风口被高速拽出时,由压缩空气经喷嘴形成较大吹扫力和吹扫面积来保证对带材表面的乳化液的清除效果;同时在轧机出口侧的防溅挡板与上、下导板之间形成一个封闭墙,防止轧辊乳化液迸溅到已经吹扫干净的出口钢板的表面上。

2 函数关系推导

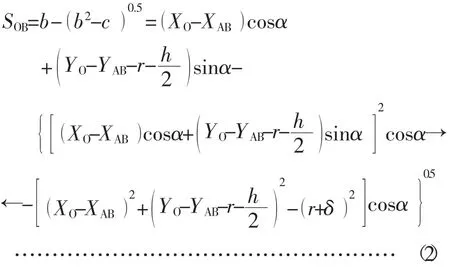

按图1防缠导板结构简化图形,推导上防缠导板液压缸行程与工作辊辊径变化之间函数关系(见图2)。

图2 防缠导板结构简化图形

几何关系推导

已知:XO,YO,XAB,YAB,根据几何关系有

整理得

根据几何关系可知(去掉一个增根)

由于上、下防缠导板同步运动,通过夹角α,可推得下防缠导板的实际行程S与轧辊辊径变化的函数关系,即

可见,随着防缠导板与轧辊间隙δ值的不同,液压缸行程S也相应改变。由此,可通过液压缸自带位移传感器的检测值计算出δ值,反之,也可通过换辊辊径改变计算出δ值,再调整液压缸至指定位置。

3 改进设计

现有防缠导板已在多条冷轧生产线中应用,经过几年现场调试和使用,其结构基本符合生产要求,但仍存在一些问题需要改进。

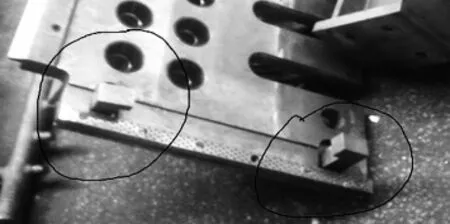

(1)上、下防缠导板是在两侧用卡紧块压合在一起,再用螺栓把紧,使上、下导板之间紧固连接。由于卡紧块位于导板两侧,且稍高于轧制线,故在穿带时,带材头部容易撞击到两侧卡紧块,致使把合螺栓受损,由此会造成上、下导板间松动,严重时上导板无法与下导板共进退而卡在靠近轧辊的中间位置,引发堆钢事故,不仅实现不了防缠作用反而会阻碍穿带(见图3,图4)。另外,当上、下工作辊辊径磨损不同时,由液压缸位移传感器检测的值也无法准确反映工作辊与导板的间隙值。

图3 下导板—圆圈里是变形的部位

图4 下导板—圆圈里是被撞松动的压块

对此应将上、下导板用液压缸分别控制,取消连接螺栓及卡紧块,将两边侧面的压块改成流线型导向板,由于上防缠导板是向斜后方退出,所以当遇到堆带事故时,只需单独退出上防缠导板就可以使废板带松散,便于检修维护。在某大型铝加工厂改造的1400 mm铝板轧机中就采用了此种设计方案,经用户使用效果颇佳。

(2)由于驱动下导板进退的是摆动式液压缸,因其前部球铰耳轴连接的固定臂太长,造成附加弯矩过大,工作一段时间后固定臂根部的连接螺栓因变形松动,在液压缸推进和退出时,导板达不到预定位置,影响使用效果。现场处理时把这两件焊死,又增加将来维修的难度。故今后设计时,为尽量减少液压缸前端固定臂太长产生附加弯矩,建议改用液压马达替代液压缸的驱动方案。即由液压马达通过大减速比蜗杆减速机带动两侧丝杠,由丝杠推动下导板完成进退动作。此方案的优点是:①导板进退时两侧的同步性好;②由于下导板工作行程较短,且只在更换工作辊时动作一次,故选用液压马达比较合理;③丝杠、丝母结构有自锁功能,轧制时导板固定位置准确、容易控制。同理,上导板也可以改用液压马达带动的方案。

(3) 在下导板前面布置的空气放大器抽力太大,工作时气流带动乳化液向下喷射形成气液流;由于防缠导板下面的空间不大,向下喷射的气液流向上反射使防缠导板前端局部气流紊乱,严重影响空气吹扫效果。建议今后选用小间隙量的放大器,这样不仅能满足使用要求,而且用气量小、噪音也低。同时在放大器管路上配置单独调压阀,以便于调控吹扫效果。此外,在放大器下面应增加一段软布导管,以消除局部气流紊乱。

(4)由于机架间水蒸气较大,在上防缠导板下表面经常凝聚有大片液滴,轧制时的振动会使这些蒸汽水滴落在已经吹扫过的带材表面,造成二次污染,所以今后应考虑在其外侧做流线型设计,将水滴引落在带材宽度范围以外。另外,还应在上防缠导板的上表面设计出倒“V”型导水槽,将冷凝液沿导水槽排放到带材宽度以外。此外,在轧机出口布置的其他设备,尤其是气动和液压管路也都存在这个问题,所有安装在带材上方的零部件都应采取措施将水滴导至带材外侧。

(5)出口侧吹扫梁也存在一些设计问题:①因喷嘴选型问题导致气刀清除效果不理想;②因上吹扫梁集流箱选用的无缝钢管管径大、管壁厚,再加上法兰选用的是高压法兰使重量过大,而液压缸提升力不足;③由于高压法兰配用高压软管,管径大、弯曲半径也大,造成安装空间紧张。对此可通过更换合适的喷嘴和管路配件解决。

(6)目前,导板进退液压缸的行程是由内置位移传感器控制。但从现场的使用情况来看用极限开关即可满足工作要求,主要有以下几个原因:①导板头部每次换辊后需要重新靠近工作辊,工作辊在最大直径和最小直径时,对导板头部的位置要求相差不大(10 mm左右),对工作辊直径较小的轧机而言,直接按照最大工作辊径确定导板的前极限位置就可以满足导向功能;②将位移传感器改用极限开关(或是接近开关)可以节省费用。

4 结 语

通过不断的改进,该部分设备的防缠效果和清除乳化液功能日益完备,其应用范围也愈加广泛。不仅可用于单机架冷轧、冷连轧生产,在单机架、双机架平整机组中也取得了很好的使用效果。但是,尽管该防缠导板已非常紧凑,其占用轧机空间仍较大,与相关设备间干涉情况时有发生。尤其换辊时,若操作不当,容易阻碍换辊或本体被轧辊撞碎。此外,尽管乳化液吹扫效果满足现有工业检测指标要求,但带材表面的乳化液仍无法彻底清除。对上述问题仍需通过生产实践,不断改进。

[1]张康,侯云峰冷轧机防缠导板的结构设计,《一重技术》,2008.