冷轧机板形调控能力评价指标研究

段婷婷,黄彦峰,张晓伟

如今,国际上已有HC、PC、UC、CVC、DC等多种机型的轧机,这些轧机都有至少一种标志性的板形调控方式,再配以压下倾辊、弯辊、分段冷却等通用板形调控方式实现板形自动控制。因轧机板形调控能力由其所配置的板形调控方式决定,所以对轧机板形调控能力评价指标的界定和研究有重要的实际意义。

1 板形调控能力的评价指标

本文以徐乐江[1]提出的七种板形调控能力的评价指标描述轧机的板形调控能力。

1.1 辊缝凸度调控域

辊缝凸度调控域Ω(C2、C4)是指轧机在一定工艺条件下所能提供的辊缝二次和四次凸度变化范围。计算各工况下负载辊缝的二次凸度C2以及四次凸度C4,以C2、C4为坐标轴建立直角坐标系,将板形调节机构不同设定值对应的辊缝形状标记在该坐标系中,连接各调节路径后即得到辊缝凸度控制域。该调控域反映了轧机辊缝形状的调节柔性,调控域较大的轧机具有较好的辊缝调节柔性。

1.2 辊缝形状刚度

辊缝形状刚度Kq由辊缝二次凸度单位变化所需的平均单位板宽轧制压力的变化量表示,反映辊缝形状抵抗平均单位板宽轧制压力波动的能力,即各板形调控手段都处于零位时,平均单位板宽轧制压力q的变化量Δq与对应辊缝二次凸度的变化量ΔC2之比。以C2和q为轴建立坐标系,连接不同的q所对应的点(q,C2)得到轧机的辊缝形状刚度曲线。Kq为该曲线斜率的倒数。曲线的斜率越小,则轧机的辊缝形状刚度Kq越大。

1.3 边部减薄量

边部减薄量Δhe是轧机在各种工况条件下的负载辊缝在板宽边部区域内的突变量。工作辊表面的弹性压扁在带钢边部急剧减小以及金属横向流动引起负载辊缝形状在带钢边部区域发生骤变会使带钢厚度在距带钢边部约25~40 mm处开始急剧变薄。

1.4 弯辊调控能力

弯辊调控能力是弯辊力变化100 kN(正、负弯辊分别考虑)所引起的负载辊缝形状的二次凸度和四次凸度的变化量即KF2和KF4。弯辊调控能力与轧辊尺寸、轧制工艺条件及其他板形控制执行机构的配置与使用状态有关,反映了弯辊装置对负载辊缝形状中的二次凸度和四次凸度的调控能力。

1.5 板形调控功效曲线

板形调控功效指板形执行装置的单位作用 (如10 mm轴向位移、10 kN弯辊力等)所引起负载辊缝形状的变化量。板形调控功效曲线E(x)反映了板形调控方式的调节作用在板宽方向上的分布。

1.6 负载辊缝基本凸度值

负载辊缝基本凸度值指当各板形调控手段都处于基本调节起点时 (如弯辊力为零、中间辊横移为零等),负载辊缝在板宽范围内的二次凸度值。轧机辊缝凸度值随板宽的增大而增大,因实际生产中用户对任何板宽都要求小的凸度值,因此应控制轧机的负载辊缝基本凸度值。

1.7 辊间接触压力分布不均匀度

辊间接触压力分布不均匀度指沿轧辊接触线长度方向辊间接触压力的最大值与其平均值的比值,反映了轧辊表面磨损分布的均匀性和在极端情况下各轧辊表面产生剥落的可能性,因此轧辊表面磨损分布均匀化或者消除磨损对板形的影响也是板形研究中的重要指标和追求目标。

2 基本理论模型

本文采用目前应用最广泛的条元变分法[2]和分割模型影响函数法[3]。

2.1 轧件三维塑性变形模型

建立轧件三维塑性变形模型的目的是要研究变形区内金属产生塑性变形的机理及各种因素的影响作用。将长为l的轧制变形区内带宽B划分为n个纵向条元,条元节线横向坐标用yi表示,节线上的出口横向位移用ui表示,n为奇数。条元宽度si=yi-yi-1。根据能量最小原理,分别对各个条元以及整个变形区进行变分计算,最终可以得到如式(1) 所示n+1个线性方程。求解线性方程组,即可得到节线出口横向位移u0~un。

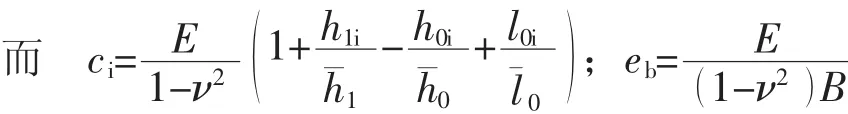

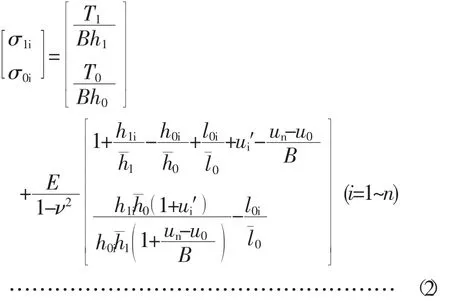

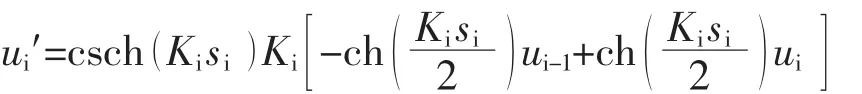

式中,αi、βi—与出口厚度横向分布相关的参数;h0、h¯1、l¯0—带材入、出口平均厚度与来料平均长度 (mm);h0i、h1i、l0i—各条元的入、出口厚度与来料长度(mm);E—带材弹性模量(N/mm2);ν—带材波松比。

求得节线出口横向位移u0~un后,可求解前、后张应力横向分布与轧制压力横向分布。前后张力σ1(y)、σ0(y) 的模型为:

式中,T1、T0—前后总张力 (N);σ1i、σ0i、pli—各条元前、后张应力及单位宽度轧制压力(N/mm2);Ki—与出口厚度横向分布相关的参数。

2.2 辊系弹性变形模型

将工作辊辊身长度Lw分割为m段,每段宽度为Δyi(i=1,2,…,m),考虑到非对称轧制以及中间辊轴向移动等情况,Δyi沿辊身长度不相等。

轧辊变形协调方程为:

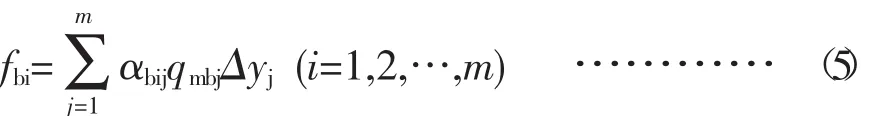

支撑辊、中间辊和工作辊的轴线位移fbi、fmi、fwi分别为:

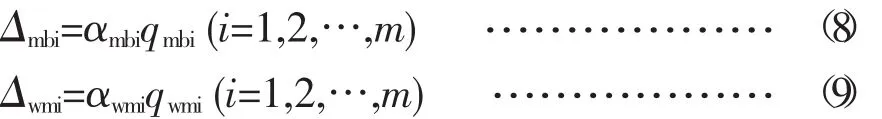

采用半无限平面体模型求解,中间辊与支撑辊间的压扁量Δmb和工作辊与中间辊之间的压扁量Δwm

式中,Lb、Lm、Lw—支撑辊、中间辊和工作辊辊身长度 (mm);b—轧件宽度 (mm);abij、amij、awij—辊间压力对支撑辊、中间辊和工作辊挠度的影响系数;αFwi、αFmi—弯辊力对工作辊和中间辊挠度的影响系数;Fw、Fm—工作辊与中间辊弯辊力(N);qmb、qwm—中间辊与支撑辊、工作辊与中间辊之间单位宽度的辊间压力(N/mm2);、αmbi、αwmi—中间辊与支撑辊、工作辊与中间辊之间的压扁系数;ΔDmbi、ΔDwmi—中间辊与支撑辊、工作辊与中间辊之间的空载间隙 (轧辊原始磨削凸度、轧辊热凸度、轧辊磨损凸度);Eb、Em、Ew和 νb、νm、νw—支撑辊、中间辊、工作辊的弹性模量和泊松比;C1、C2和C3、C4—中间辊和工作辊两端处轴线刚性位移。

将式 (5) ~式 (9) 代入式 (3) 和式 (4) 形成2m个方程组,联立支撑辊和工作辊的力和力矩平衡方程可组成2m+4个线性方程,方程组中qmbi、qwmi、C1、C2、C3、C4未知,因而有 2m+4 个未知数,可求解轧后带材厚度为:

式中,s0—空载辊缝(mm);ΔRw—工作辊与带材间的空载间隙(mm)。

3 应用实例

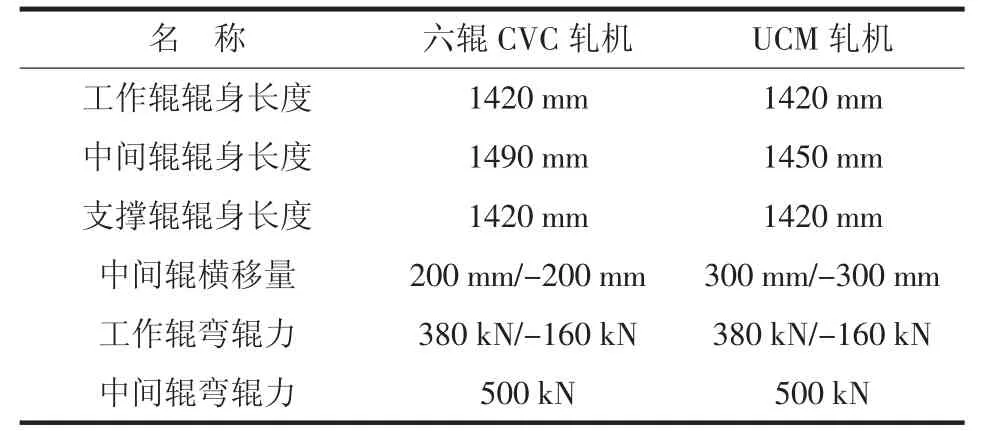

根据上述基本理论模型和轧机板形调控能力的评价指标,对六辊CVC轧机和UCM轧机进行计算(见表 1)。轧件入口厚度 2.5 mm,出口厚度 0.75 mm,轧件宽度730~1 120 mm。

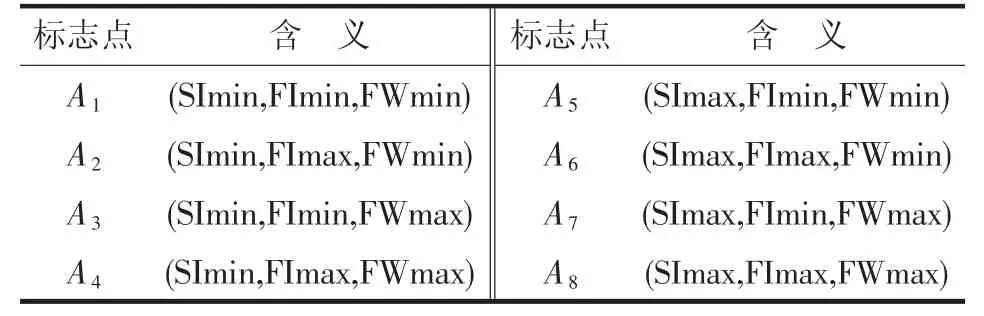

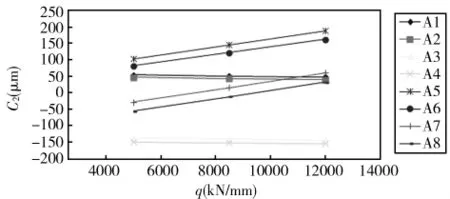

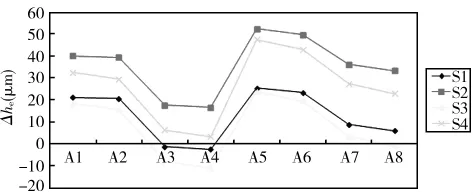

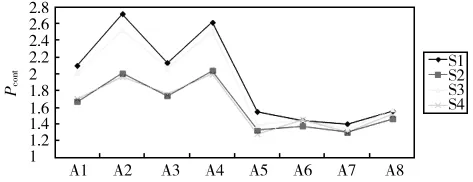

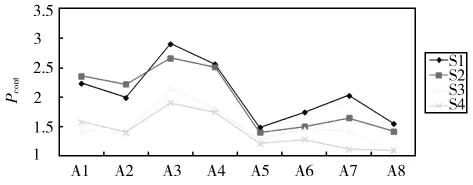

六辊CVC和UCM轧机的板形控制手段有工作辊弯辊FW、中间辊弯辊FI和中间辊横移SI,下标max、min者分别表示最大值和最小值。A1-A2表示在中间辊横移量为SImin、工作辊弯辊力为FWmin的情况下中间辊弯辊由FImin变为F1max时二次凸度C2以及四次凸度C4的变化曲线,即中间辊弯辊力的板形调节范围;A1-A5表示在工作辊弯辊力为FWmin、中间辊弯辊力为FImin的情况下,中间辊横移量由SImin变为SImax时二次凸度C2以及四次凸度C4的变化曲线,即中间辊横移的板形调节范围 (见图1、图2和表2)。其他曲线的含义可以此类推。

表1 轧机技术参数

图1 六辊CVC轧机辊缝凸度调控域

图2 UCM轧机辊缝凸度调控域

表 2 A1~A18的含义

比较A1、A4可知六辊CVC轧机和UCM轧机工作辊弯辊和中间辊弯辊对辊缝形状刚度的影响,比较A1、A5可知中间辊横移对辊缝形状刚度的影响 (见图3、图4和表2)。

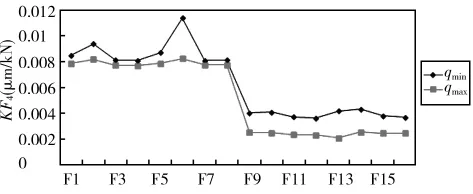

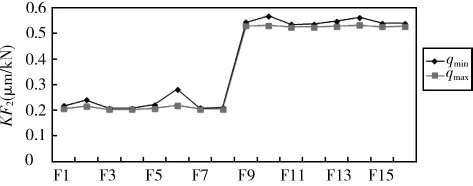

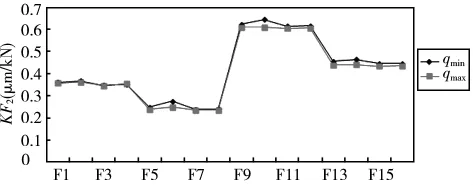

据此可分析单位轧制力、带钢宽度、中间辊横移、中间辊弯辊等对工作辊弯辊调控能力的影响,而分析不同轧机的弯辊调控能力曲线可分析各型轧机的弯辊调控特性 (见图5~图8和表3)。

图3 六辊CVC轧机辊缝形状刚度

图4 UCM轧机辊缝形状刚度

图5 六辊CVC轧机工作辊弯辊对四次凸度的调控能力

图6 六辊CVC轧机工作辊弯辊对二次凸度的调控能力

图7 UCM轧机工作辊弯辊对四次凸度的调控能力

UCM轧机可提供较大的对Δhe的控制能力,六辊CVC轧机具有相对较小的Δhe控制能力 (见图9、图10和表2、表4)。

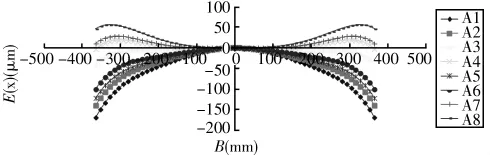

UCM轧机中间辊的横向移动,不仅改变轧机的辊缝形状刚度,也使工作辊和中间辊弯辊调控功效曲线发生明显变化,UCM轧机板形控制手段的各种组合可以形成比CVC轧机更加复杂的负载辊缝形状曲线,板形调控功效相对较强(见图11、图12和表2)。

图8 UCM轧机工作辊弯辊对二次凸度的调控能力

表3 图5~图8中F1~F16的含义

图9 六辊CVC轧机边部减薄调控能力

图10 UCM轧机边部减薄调控能力

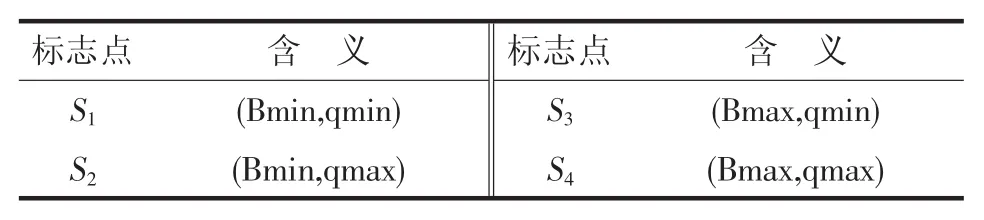

表 4 S1~S4的含义

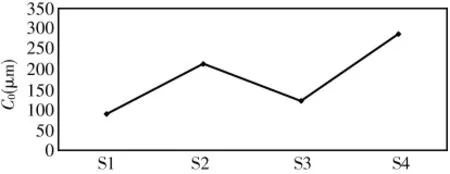

基本凸度值C0反映了在轧制力作用下辊系的弯曲程度,C0值大小与辊缝形状刚度、轧制力和板宽有关 (见图13、图14和表4)。

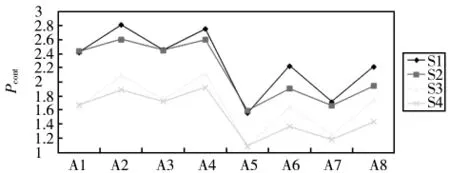

由于定义辊间接触压力分布不均匀度Pcont为最大值与平均值的比值,当轧辊接触线长度减小使接触压力的平均值增大时,反而会引起Pcont减小,所以Pcont值只反映接触线长度范围内接触压力分布的不均匀度,而不反映接触线长度变化引起的接触压力平均值的变化 (见图15~图18和表4)。

图11 六辊CVC轧机各项板形调控方式的调控功效曲线

图12 UCM轧机各项板形调控方式的调控功效曲线

图13 六辊CVC轧机负载辊缝基本凸度值

图14 UCM轧机负载辊缝基本凸度值

4 结语

(1)为使轧机具有更好的调节柔性,选择机型时一般追求更大的调控域面积即Ω (C2,C4),尽管六辊CVC轧机比UCM轧机的调控域大,但二者所提供的辊缝凸度调控域都能满足控制要求。

(2)UCM轧机可通过轧辊横向移动获得接近无穷大的辊缝形状刚度,六辊CVC轧机对辊缝形状刚度影响较小。

(3) 六辊CVC轧机和UCM轧机均为对称弯辊,但UCM轧机通过各种板形调控手段的组合可获得比六辊CVC轧机更大的板形调控功效。

(4)UCM轧机比六辊CVC轧机对边部减薄量Δhe的控制能力大。

(5)UCM轧机弯辊对二次凸度和四次凸度的调控能力均优于六辊CVC轧机。

图15 六辊CVC轧机工作辊与中间辊辊间接触压力分布

图16 六辊CVC轧机中间辊与支撑辊辊间接触压力分布

图17 UCM轧机工作辊与中间辊辊间接触压力分布

图18 UCM轧机中间辊与支撑辊辊间接触压力分布

(6)由基本凸度值C0可判断轧机辊缝形状刚度是否太小和轧制力是否处于对板形调控最有利的范围。

(7)辊间接触压力作用会使六辊CVC轧辊产生严重的不均匀磨损,辊形曲线易被破坏;UCM轧机辊间接触压力呈三角形分布,使辊端接触处出现压力骤变和尖峰,易导致辊面剥落,但在实际生产中,通过对辊端曲线的优化处理能够改善接触处尖峰值,减小轧辊消耗和换辊次数。

[1]徐乐江.板带冷轧机板形控制和机型选择.北京:冶金工业出版社,2007:149~283.

[2]郑振中.新型条元法及其对六辊CVC宽带轧机轧制过程的仿真研究: [工学博士学位论文].秦皇岛:燕山大学,1999.

[3]王国栋.板形控制和板形理论.北京:冶金工业出版社,1986:104~119.