电渣重熔辊坯用钢点状偏析形成过程及其过程控制

姚凤祥

(东北特殊钢集团技术中心北满分中心,黑龙江)

随着汽车工业的发展,汽车薄板用钢需求量不断增大,轧制薄板所用的各种轧辊需求量也日益增长。我公司生产的冷轧辊材质所需的电渣钢辊坯有Cr2、Cr3、Cr5、Cr6系列,规格从∅230 mm到∅1 050 mm不等。Cr2、Cr3辊坯的探伤合格率在97%以上,但Cr5、Cr6辊坯的探伤合格率仅在93%左右,不合格的原因主要是点状偏析引起的。

1 点状偏析的形态

变形金属横向断面试样磨光腐蚀后,低倍观察的黑色斑点如图1所示。

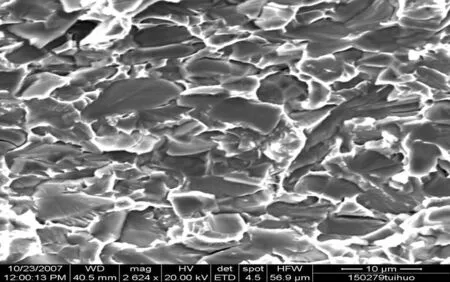

偏析处C、P、S、Cr等元素高于平均含量。说明点状偏析是溶质局部的富集,主要是碳化物、硫化物、氮化物和氧化物的局部富集。偏析处液体的凝固迟于周围基体的凝固。在低倍试片上往往伴随着气孔、裂纹、疏松、缩孔等。电渣重熔MC5、MC6辊坯点状偏析处主要是M7C3型碳化物,如图2所示。

2 点状偏析的形成原因

辊坯用钢特别是MC5、MC6含有相当数量的碳及碳化物形成元素,固液相间温度区间较宽,加之钢导热性能差,凝固速度缓慢,促使凝固过程碳化物严重偏析。电渣重熔钢液在水冷铜结晶器中凝固,铸锭受强制冷却作用,虽局部凝固时间缩短,但非平衡的凝固过程中由于选分结晶,造成局部溶质元素的富集。内因首先是铸锭结晶前沿两相区树枝状晶晶间钢液富集溶质元素。外因是在电渣重熔过程中,熔融液体在树枝状晶间强烈运动及二次熔化。引起液体流动和二次熔化的因素有:

(a)∅600 mm(b)∅500 mm图1 电渣重熔MC5辊坯点状偏析形貌Figure 1 The fracture appearance of point segregation in MC5 electroslag remelting roll blank

2 624×1 673×图2 碳化物偏析区断口形貌Figure 2 The fracture appearance of carbide segregation zone

(1)电渣重熔过程渣池强烈搅拌,熔渣和液态金属之间存在附着力、摩擦力,必然带动金属熔池运动。

(2)熔化金属熔滴受重力作用落入金属熔池。必然带动金属熔池运动。

(3)电动力的作用。电极与铸锭间通电,由于导电截面的变化。产生轴向电动力。

(4)电磁引缩效应。电流通过渣池及金属熔池。按右手定则产生自感磁场,电流通过磁场。按左手定则产生向心方向的电磁力。

(5)热对流。由于金属熔池不同部位温度不同造成密度的不同,密度较小的金属浮升,密度较大的金属下沉,从而促使渣池产生对流。

(6)气体逸出和膨胀推力。电渣重熔过程中,当钢中气体由金属熔池逸出时,气泡膨胀产生推力。

金属熔池搅拌,结晶前沿液体流动,引起的效应是:

(1)均匀搅拌。在离心力作用下,引起密度偏析,使碳化物不匀度增加,对点状偏析似乎无直接影响。

(2)不均匀搅拌。电渣重熔正常电流主电路是电极-渣池-金属熔池-钢锭-底板,电流在自感磁场作用下,产生水平方向均匀的向心运动。但电渣重熔往往产生水平分流,即电极-渣池-结晶器底板及电极-渣池-结晶器-钢锭-底板。分流是不恒定的,电流起伏波动,分流方向偏向一侧。分流再产生自感磁场,和主电路磁场迭加形成杂散不均匀的磁场,引起不均匀搅拌,熔池均匀运动遭到破坏。不均匀的搅拌使局部区域柱状晶的生长受到阻碍,生长着的枝晶折断,折断的枝晶在局部堆积,构成一些空隙,而枝晶间富集溶质的液体在搅拌作用下充填空隙或积聚凝固前沿某一地区,因此构成钢锭点状偏析,这种条件下形成点状偏析分布偏向一侧。

由于冶炼一支钢锭需要多支金属电极,而且每支铸造电极内部缩孔及致密度存在很大的差别,这将导致冶炼参数难以控制,会产生局部的再熔化。从300多炉的探伤结果看,钢锭的上、中、下部位均存在偏析现象,分布的比率大致相当。如果电极对中不好,在某一侧局部区域比其他区域熔化得更多些,这种不稳定性会引起局部出现偏析。

3 点状偏析形成和气孔关系

缺陷部位还存在气孔现象,如图3所示,产生气孔的原因如下:

(1)电极在重熔开始时,由于刚进入开始温度不高,熔化速率并不大,当电极进入20多分钟后,熔化温度才开始逐渐增大。

(2)随着熔化的不断进行,电极有效截面增大,渣阻变小,电流增大,熔化速率加大,电极插入渣池变深,则使金属熔池成为V字形状。

(3)熔渣加热是不均匀的,其强烈的对流也不能把温度拉平,在渣池上部渣池温度低,在电极附近、电极下部、电流通过部分以及电极与金属熔池之间,熔渣加热最强烈,渣温高,钢渣冶金化学反应最强烈,由此产生溶解在渣池内的气体,因其不能快速在熔池范围内被拉平,所以在电极下部周围区域内的熔渣和钢液内接近达到饱和。

(4)随着重熔温度的不断提高,熔化速率和气泡饱和度也在不断增加,当气体饱和时,溶解在钢液中的气体便以小气泡形式在凝固钢液表面析出。

(5)处在V字形两边的气泡因外部压力较低,容易被排除,而底部的气泡因外部压力的作用而被保留在凝固面上。

(6)随着熔化速率的不断加快,重熔钢锭的周边钢液凝固加快,V字形金属熔池相对加深,此时不断有凝固析出的小气泡扩散到V字形底部的小气泡内,使底部气泡半径不断加大。因此在V字形底部形成一个压力相对平衡的大气泡。当重熔钢液不断凝固生成钢锭时,气泡被凝固的钢液不断拉长,形成气孔。

(7)重熔过程中,气体的过饱和度是变化的,因此各个阶段气泡的大小、内部气体的压力是不一致的。所以,虽然形成的气孔内壁是光滑的,但直径并不统一,在钢液逐步凝固时,气孔内壁会形成波纹状。

(8)当重熔进入补缩阶段,熔化速率的降低,V字形金属熔池逐步变浅平,析出的气泡也减少,气孔中的气压降低,最终被凝固的金属所封闭。

图3 气体通道Figure 3 Gas passage

4 点状偏析的控制

4.1 生产优质电渣锭应具备以下条件:

(1)液相的均质性。不均匀的液体含有不溶解的微粒(碳化物等)引起不均匀的结晶。

(2)平静的熔池状态可减弱两相区对流热交换,抑制了不希望的化学成分的变化。

(3)平的结晶前沿,减少了偏析生成区。

4.2 点状偏析的控制应从工艺措施及设备方面着手:

(1)合理选择电渣重熔熔速。可以参考曾子升公式:VmaxD≤0.4 cm2/s,式中D为结晶器直径,单位是cm;Vmax是电渣重熔熔速;单位是cm2/s。

(2)采用大充填比,减少电磁力,减弱电磁搅拌。

(3)防止凝固金属局部再次熔化。冶炼过程中随着电极有效截面及长度的不同,电参数要随之调整,同时电极与结晶器对中要好。

(4)减少气体的产生,防止气孔的生成。

(5)电极交换前后要高度重视合理操作。

(6)增加渣量,改变电极熔化时的端部形状,增大熔滴与钢渣接触时间,同时可以减少电能冲击的影响。

5 结论

(1)电渣重熔点状偏析主要是碳化物(Cr等元素的碳化物)的集聚。

(2)MC5、MC6含有相当数量的碳及碳化物形成元素。在钢锭凝固过程中,枝晶间钢液溶质元素的富集及气孔是偏析形成的内因。钢液的流动,功率波动引起凝固金属的再次熔化是偏析形成的外因。

[1] 李正邦.电渣冶金原理及应用.北京:冶金工业出版社.

[2] 徐文峰.电渣重熔钢锭内部中心空洞的形成原理研究.工业加热.2002(2).