焊管对接焊缝的超声波探伤

王晋生 温 坚

(太原重工股份有限公司技术中心,山西030024)

电厂的受热面管如水冷壁、过热器、省煤器以及再热器等,其直径仅为32 mm~60 mm,壁厚仅为3 mm~6 mm。对这些焊管选用超声波探伤相对射线探伤有以下优点:

—焊接中的裂纹和未熔合等危害性较大的面状缺陷易于发现。

—超声波探伤的成本较低,只需要一些偶合剂即可进行。

—检验周期短,工效高,超声波探伤的评定可以连续进行。

—可以与其他的工种交叉作业,而不影响工程安装的进度。

随着机组容量的扩大,参数提高,焊管的焊口数量也随之增加。为了避免漏检,提高焊口的检验速度,焊管焊口超声波探伤势在必行。

1 焊管对接焊缝超声波探伤分析[1]

1.1 焊管自身因素

焊管内、外表面曲率较大,容易造成声束的扩散,使探伤的灵敏度降低。焊管的管壁薄,管壁厚度相对公差较大,影响了对焊缝根部缺陷的判断。焊管的管面曲率较大以及管壁较薄,加上焊缝根部形状复杂,探伤过程容易产生变形波,表面波信号干扰了对真正缺陷的判断。

1.2 对探头性能的特殊要求

普通探头的前沿尺寸均在10 mm以上,一次波扫查不到焊缝的根部。利用三次波探测,因探头发射声束宽,声束扩散,曲面散射,回波游动范围大,反射回波同声程信息杂乱,给缺陷判定和定位等带来很大的困难,从而影响了探伤的可靠性。探伤时,要考虑一次能扫查到焊缝根部1/4壁厚的范围,给探头探测焊缝根部有一个移动的范围,即需要短的前沿探头。依据声波的折射定律:

sinα/sinβ=CL/CS

式中,α——楔块材料入射角;

β——被检测材料横波折射角;

CL——楔块材料纵波声速;

CS——被检测材料横波声速。

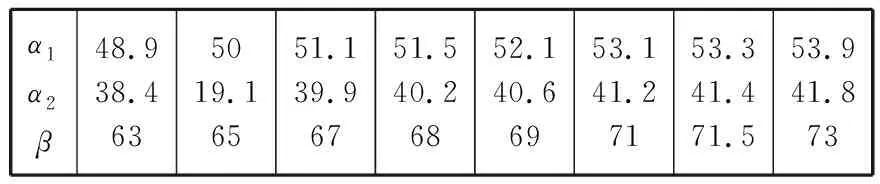

当β、CS不变时,α随CL的变化而减小,见表1。

表1 α和β值(度)Table 1 The value of α and β(unit: degree)

注:α1有机玻璃入射角;α2聚枫材料入射角。

选用一、二次波对焊管的焊缝进行探伤时,由于焊缝的宽度和探头前沿尺寸对探头移动范围的限制,应选用大角度的探头,才能使声束扫查到整个钢管焊缝的截面。

近场区超声场存在一些声压极大值和极小值,其声压反射不符合球面波的反射规律,即在近场内的缺陷大小与反射声波高度不成比例,落在近场区的焊缝是无法进行探伤的。

对焊管壁进行探伤时,选用何种类型的探头才能保证焊缝不落在近场区内,这是一个非常关键的问题。

横波斜探头工件中近场区长度计算:

NS=ab/πλS×cosβ/cosα

l2=l1×tgα/tgβ

NS1=NS-l2

式中,NS——方形晶片探头横波近场区长度;

l1——晶片至入射射点长度;

l2——横波虚构源至入射射点长度;

a、b——分别为矩形晶片二边长;

NS1——工件中横波近场长度。

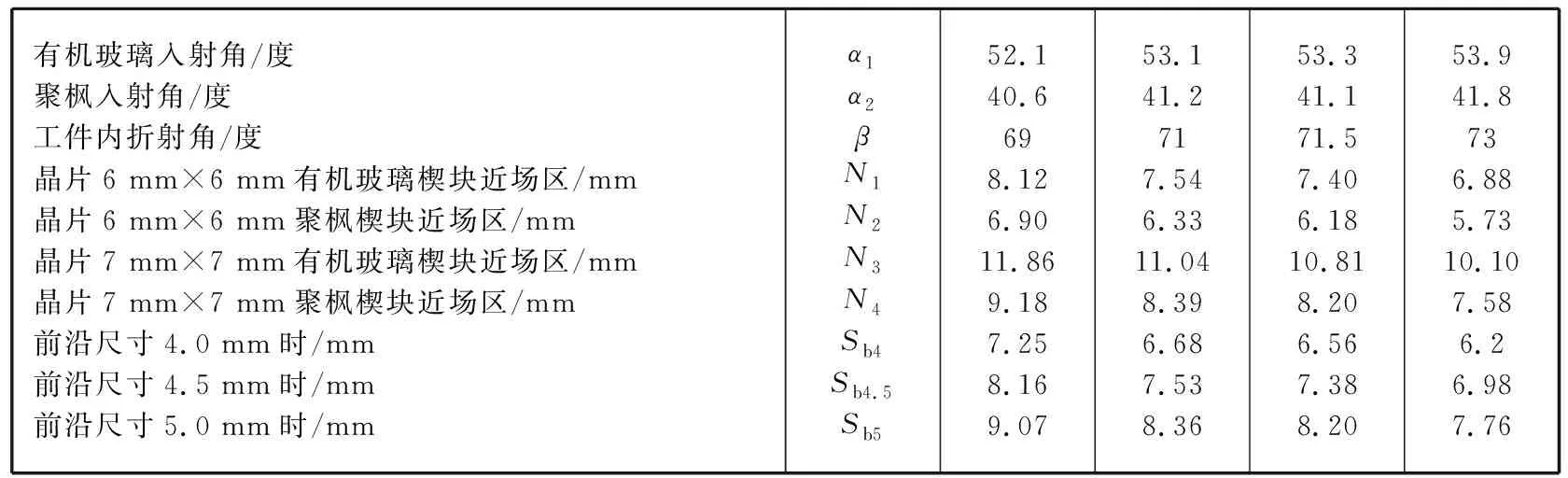

以频率5 MHz,晶片尺寸为6 mm×6 mm和7 mm×7 mm的探头,对壁厚4 mm,焊缝宽度6 mm的焊管探伤为例,l1取4.5 mm,见表2。

表2 晶片至入射射点长度l1Table 2 the length l1 between the crystal and the incidence point

从以上分析可以看出,选用普通斜探头前沿尺寸磨短后的探头,作为焊管对接焊缝探伤的探头是不适宜的,对接焊缝可能落在近场区内(尤其是晶片尺寸大于7 mm时)。使用聚枫材料制作的5p6 mm×6 mm探头是完全可以避开近场区进行探伤的。当然,普通探头磨制还应考虑声束是否落在探头的磨制表面,否则,有一固定反射波。

2 焊管探伤工艺的编制[2]

2.1 标准试块

标准试块有以下作用:

—评价仪器与探头的综合性能;

—测量探头声束折射角;

—测量探头的前沿尺寸;

—调整仪器扫描速度;

—测定探头分辨力;

—确定探伤灵敏度。

2.2 焊管焊缝自然缺陷试块

自然缺陷是指焊缝中常见的气孔、夹渣、未焊透、内凹、未熔合以及裂纹等缺陷。A型超声波探伤中缺陷均以反射波高、大小来表示,即以某个人造反射体的当量来表示,没有一个直观性。为了摸清焊管焊缝中各种缺陷波的反射规律,以及缺陷大小与当量波高的关系,特制作了一套焊缝自然缺陷试块,进行X射线探伤对比试验,以便超声波探伤对焊缝缺陷进行“直观”判断。

2.3 编制探伤工艺

2.3.1 探头前沿尺寸与折射角的测定

焊管管壁的厚度相对公差较大,为了不影响缺陷的定位以及定性,有必要对探头的前沿尺寸与折射角作准确的测定。

2.3.2 探头角度的选择

原则上是探头一次波的声束能扫查到焊缝根部和近根部,即焊缝的中线1/4壁厚以下的断面,二次波能扫查到焊缝的中上部。

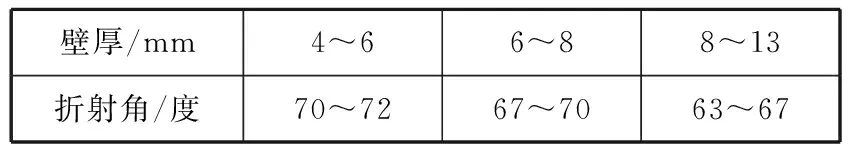

探头的角度要适宜,选用聚枫材料制作探头。当横波折射角达到73°时,其纵波的入射角为42°。而第Ⅱ临界角44°,由于声束的前端扩散作用,其扩散声束角度大于声束的轴线角度,很容易产生强烈的表面波,易引起表面凹坑、飞溅以及焊缝加强面的强烈回波。探头角度的选择见表3。

表3 探头角度的选择Table 3 The selection of the probe angle

2.3.3 探伤灵敏度的选择

灵敏度是仪器在规定的范围内对最小缺陷的检出能力,是仪器的一项综合指标。灵敏度偏高、噪音大以及杂波较多将会影响对缺陷信号的识别;灵敏度偏低对小缺陷易漏检。

焊管对接焊缝一、二次波探伤应考虑声程差、对声压的反射差。对试块的长横孔而言,一次波和二次波的声程灵敏度相差9 dB。因此,一、二次波探伤应分别制定探伤的灵敏度。

2.3.4 表面声能损失的测定

焊管内、外表面曲率大,探头要加工成与外表面相同的弧面。一次波探伤只考虑表面偶合补偿,不考虑曲面对声能的扩散损失。表面偶合补偿值与管子的外表加工状态有关,其数值依管子表面凹凸度的大小而定。表面偶合补偿值顺序为:砂轮磨制>锉刀磨制>冷拔表面>砂皮磨制>薄而致密的油漆层。

二次波探伤不但应考虑一次波探伤时表面偶合补偿,而且要同时考虑管子内曲面对声能扩散的补偿。

2.3.5 焊管焊缝探伤扫查

选用一、二次波在焊缝两测扫查。先用探伤灵敏度对整个焊管的焊缝进行初探,发现缺陷后先作好标记,然后再进行细探。探头扫查轴向移动每次不得超过晶片宽度的一半。二次波扫查时探头移动应到位,即保证二次波声束扫查到整个焊管焊缝的截面。

2.3.6 缺陷波的确定

探伤时屏幕上除真正的缺陷信号外,还会出现变形波,表面波干扰信号。探测过程需要用沾油手触拍探伤面以及探头前沿,触摸到的变形波与表面波信号均会发生跳动,并注意观察探头下小飞溅和凹坑出现的反射波。

应根据水平定位确定反射波与探头位置的反射波。

当发现近根部的位置出现反射波时,应对焊缝二侧管壁进行测定,然后再依据扫描速度与探头参数确定是一次波还是二次波得到的反射。

3 缺陷波型分析

3.1 裂纹回波

声波反射当量高,波型尖锐,从钢管焊缝的两侧均可以发现。当探头作横向移动或转动3°~5°时,波幅变化不大。随着裂纹深度的变化,探测声程不同反射体水平位置几乎相同。当探头向前移动声束越过裂纹端点时,声波急剧下降。

3.2 焊瘤回波

焊瘤,包括根部成形不良时的回波均大于一个壁厚标记点。从焊管焊缝两侧反射波水平位置均落在偏离焊缝中心远离探头的一侧。

3.3 内凹回波

反射波幅明显低于未焊透,声波位置落在偏离焊缝中心靠近探头的一侧,从焊缝两侧发现反射波的间距大于未焊透间距(对口间距),探头继续前移可以测到内凹的深度。

4 结束语

通过一段时间对自然缺陷试块超声波探伤的应用,在现场对焊管焊口开始应用性探伤。有条件时选用射线探伤复检对比;无条件时,直接控补观察验证。

焊管对接焊缝超声波探伤关键在于选择探头仪器以及确定探伤的灵敏度。只有正确掌握超声波探伤工艺,焊管对接焊缝超声波探伤法可以成为一种方便、快捷、可靠的检测手段。

[1] 李生田,李家鳌,康纪黔.钢焊缝手工超声波探伤和探伤结果分级.北京:中国标准出版社,GB11345-1989,687-713.

[2] 李克明,刘德荣,张志永.超声波探伤.北京:电力出版社,1980.