1340大型刮煤板铸锻复合塑性成形工艺研究

李志广 翟 海 吴永兴

(1.山西柴油机工业有限责任公司,山西037036;2.装甲兵驻山西柴油机工业有限责任公司军事代表室,山西037036)

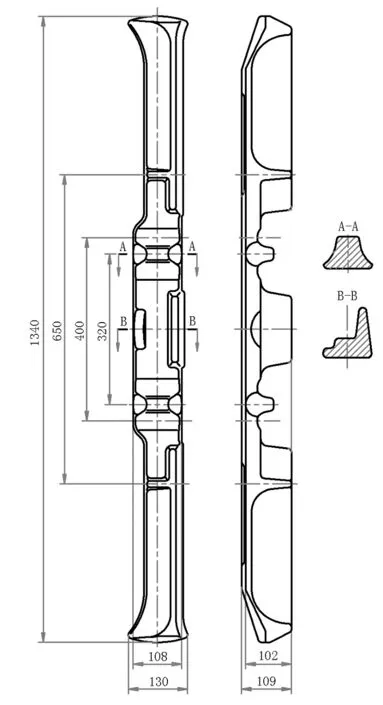

1340大型刮煤板(如图1所示)是从德国引进的某矿用大型采煤输送机传递运动和动力的关键件和易损件,其进口价格昂贵。在其国产化生产中,国内为数不多的大型刮煤板锻造生产厂家都难以降低其制造成本。我厂在多年开发采煤输送机E型螺栓、连接环、链轮和中小型刮煤板铸锻件的基础上,成功开发了1340大型刮煤板铸锻复合塑性成形工艺,取得了显著的经济效益和社会效益[1~3]。

1 铸锻复合塑性成形工艺步骤

1340大型刮煤板的铸锻工艺过程为:坯料熔炼(在电感应炉中熔化)→铸造(砂型铸造或金属型铸造)→铸钢坯加热→模锻→切边→热处理。

2 铸锻坯料形状、尺寸和质量控制原则

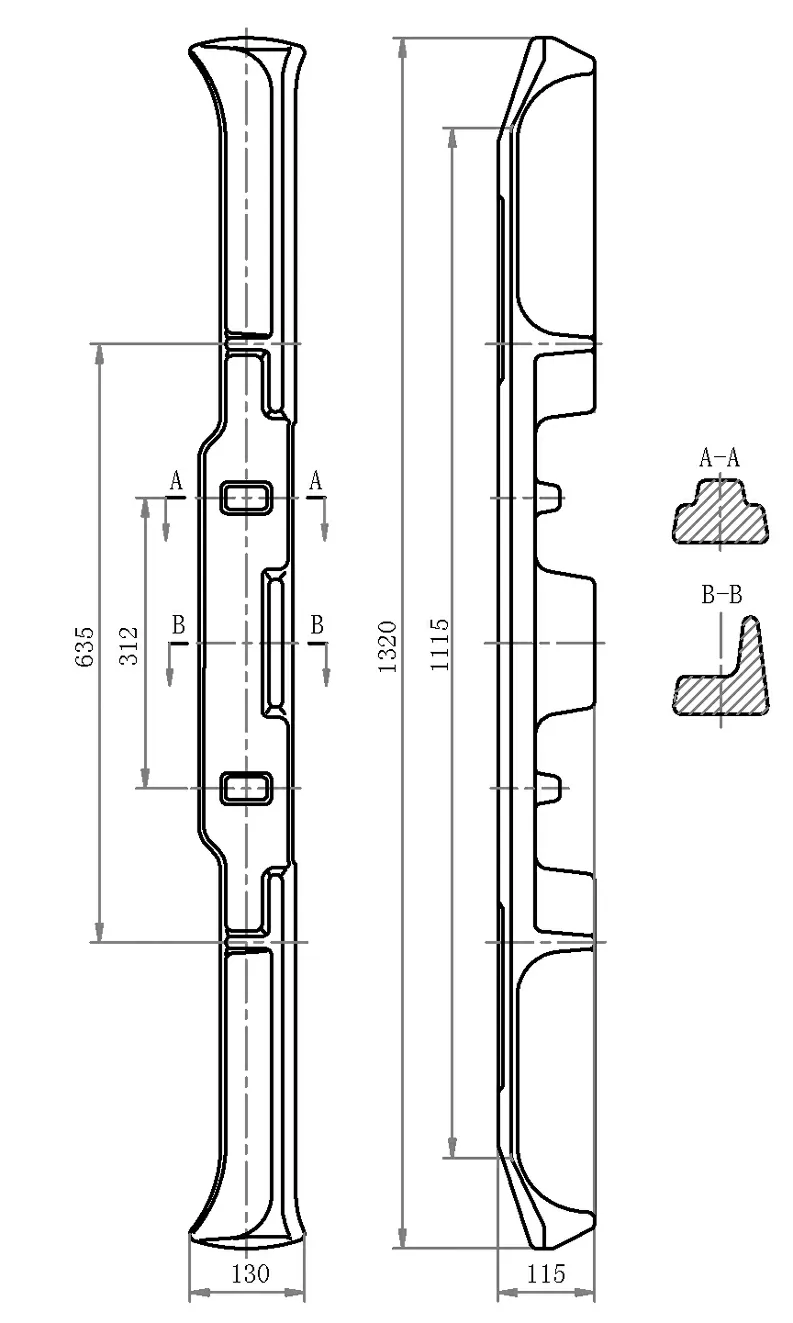

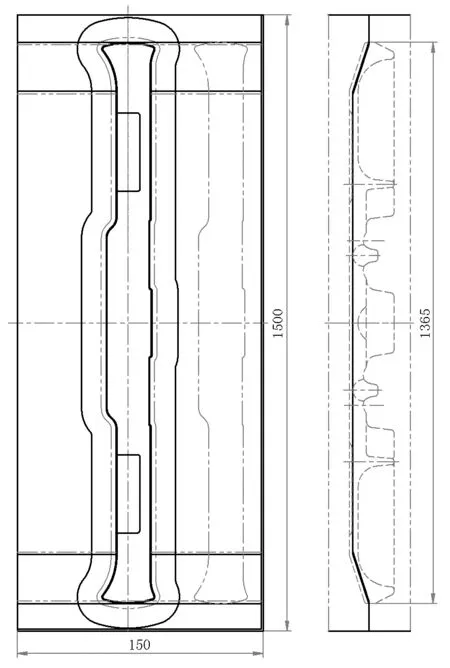

1340大型刮煤板铸锻坯料形状、尺寸(如图2所示)控制至关重要。铸锻坯料形状、尺寸和质量控制的目的不仅是为了获得零件整体所需的形状与尺寸,更重要的是通过模锻使其关键部位达到一定的锻造比,消除铸件的铸态组织、破碎并改善碳化物及非金属夹杂物在钢中的分布、形成纤维组织、焊合内部孔隙而均匀提高关键部位的金属密度和力学性能,同时也可有效地节约锻造变形能,实现小锤干大活。

图1 1340大型刮煤板锻件毛坯图Figure 1 The model drawing of 1340 large coal-scraping plate steel forgings

图2 1340大型刮煤板铸钢件毛坯图Figure 2 The model drawing of 1340 large coal-scraping plate steel castings

1340大型刮煤板铸锻坯料形状、尺寸和质量控制的要点如下:

(1)对1340大型刮煤板零件的受力情况、重要程度、工作条件、结构尺寸和失效型式进行全面分析可知,1340大型刮煤板主要是在承受弯曲、扭转、剪切和冲击振动条件下工作,失效型式以A-A和B-B处断裂和变形损坏为多[4~6]。找出零件最薄弱最易失效的关键部位(关键部位决定了零件的整体使用寿命),并对其进行重点控制,可有效提高大型刮煤板零件整体质量和可靠性。

(2)铸钢35CrMnSi的化学成分应符合国家标准要求,铸造坯料化学成分的准确性对铸锻件的力学性能会产生有利的影响;对铸坯内部气孔、缩孔、缩松和偏析等铸造组织缺陷进行质量控制,以减小对铸锻件力学性能的不利影响;铸钢件的冷缩率不同于传统原材料型材或轧材的冷缩率,对铸钢件的冷缩率确定,可有利于保证铸锻复合塑性成形铸锻件的形状、尺寸和质量。

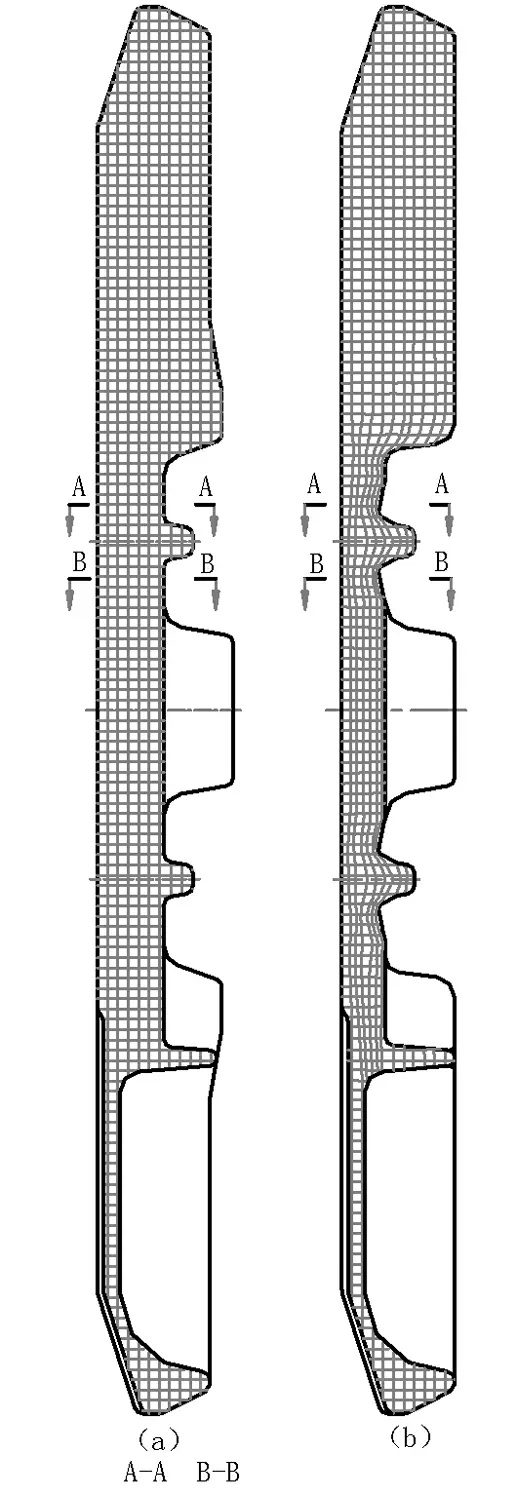

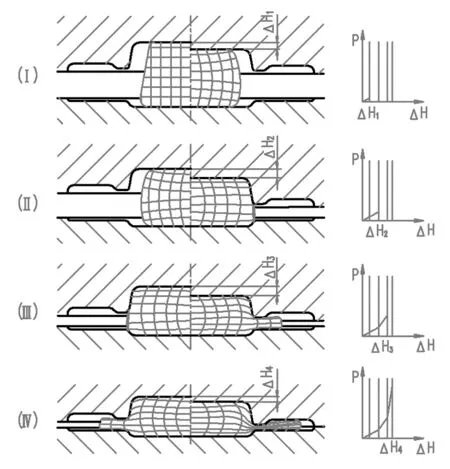

(3)保证铸锻坯料不同部位具有不同的锻造比至关重要(锻造比大小和模锻过程可从图3所示的坐标网格变形图反映出来)。铸锻件不同部位锻造比确定原则是:微小变形或不变形部分基本无锻造比,变形大的部分要比变形小的部分锻造比大,关键部位的锻造比要比非关键部位的锻造比大。与锻造比相对应的铸坯形状与尺寸确定原则是:铸坯两端的形状和尺寸与锻件的形状和尺寸完全相同或极微小不同(模锻时不变形或极微小变形),铸坯中心部分的形状和尺寸与锻件的形状和尺寸相似(模锻时大变形,以镦粗式模锻成形为主),铸坯两端与中心部分过渡部分的形状和尺寸与锻件的形状和尺寸相近(模锻时变形量介于以上两者之间,以镦粗式模锻成形为主)。

事实上,1340大型刮煤板铸锻复合塑性成形工艺所获得的铸锻件的基本概念是:大型刮煤板零件两端在工作服役时的受力最小、力学性能要求最低,模锻变形时无变形无锻造比。零件两端相当于钢厂未经过压力加工的铸坯,是传统意义上的铸钢件;零件中间部分在工作服役时的受力最大、力学性能要求最高,模锻变形时变形大锻造比大。零件中间部分相当于原材料轧材或型材又一次经过了压力加工,是传统意义上的模锻件;零件两端与中间过渡处在工作服役时的受力和力学性能要求介于两端与中间之间,模锻变形时的变形程度和锻造比也介于上述两者之间。零件两端与中间过渡处相当于钢厂经过压力加工的原材料轧材或型材,是介于传统铸钢件和传统模锻件之间的铸锻件。1340大型刮煤板中间部分的使用性能决定了其整体零件的使用性能。通过基础理论研究、力学性能试验研究和装机实践都可以证明:铸锻复合塑性成形工艺只要保证铸锻件中间部分的形状、尺寸和质量,即可达到1340大型刮煤板零件与传统模锻相同或相近的质量和力学性能。

3 铸锻复合塑性成形锻模设计

1340大型刮煤板铸锻复合塑性成形的锻模图如图4所示,锻模设计的要点如下:

(1)锻模整体结构设计为平衡式导向锁扣,1个纵向排列的终锻模膛和1个校正结构。锻模结构紧凑,强度足够,制造成本低,操作简单,锻造效率高,使用寿命高。其模锻的工作过程为:先将加热合理的铸造坯料在终锻模膛内直接终锻,在切边以后加垫块再将锻件校正。

图3 1340大型刮煤板铸锻坐标网格变形图Figure 3 The coordinate grid chart for casting and forging hot forming of 1340 large coal-scraping plate

(2)优化锻模热锻件图设计。在锻件厚度方向不加收缩率,而且在冷锻件图厚度方向上降低3 mm并采用过压补偿法,其它尺寸按传统独立设计,以防止锻造不足。这样的设计可有效减少锻造打击次数。为子定位准确和操作方便,将锻件较复杂部分置于上模,模膛充填成形效果好,操作简单。

图4 1340大型刮煤板铸锻复合塑性成形锻模图Figure 4 The forging die drawing for composite casting and forging hot forming of 1340 large coal-scraping plate

(3)终锻模膛纵向排列,铸锻件飞边以外长度方向的形状与尺寸与锻件基本相同,即不参与成形,此部分为原铸件的形状、尺寸与性质。铸锻件飞边以内长度方向的形状和尺寸是重点模锻部分,直接影响零件整体的质量、可靠性和使用寿命。

(4)锻模终锻模膛,保证成形部分以镦粗式成形为主压入式成形为辅,保证铸锻件成形具有顺序成形模锻法的特点[7~8]。在模锻过程中,以成形最难成形的部分为主,以成形相对容易的部分为辅,难变形区小,小飞边模锻,变形量小但锻造比足够,可有效减小锻造变形能量,有利于模膛充填成形。传统模锻需100 kN~160 kN模锻锤或100 MN~160 MN电动螺旋压力机成形,现只需30 kN或50 kN模锻锤模锻成形,可实现小锤干大活。

(5)由于铸锻件受温度影响的热胀冷缩程度过大,校正工序不适宜在传统的终锻模膛内进行,而是在锻模左侧平台上校正(热铸锻件上部中间加垫块,保证铸锻件校正部分上下面保持平行)。该平台既有保证锻模强度的作用,又有校正的作用。

4 结论

(1)1340大型刮煤板复合塑性成形工艺既充分发挥了铸造和锻造的特有优势,又有效克服了铸造和锻造固有缺点。

(2)1340大型刮煤板铸锻复合塑性成形工艺获得的铸锻件质量和使用寿命与传统模锻件的质量和使用寿命相同或相近。

(3)1340大型刮煤板锻造变形能量小。传统模锻需100 kN~160 kN模锻锤或100 MN~160 MN电动螺旋压力机成形,现只需30 kN~50 kN模锻锤模锻成形,可实现小锤干大活。

(4)1340大型刮煤板锻模结构新颖、简单紧凑并且强度足够,锻模模膛数量少,制造成本低,操作简单,锻造效率高,使用寿命高。

(5)1340大型刮煤板铸锻复合塑性成形工艺开发、研制与国产化生产的成功,标志着我厂具备了生产大型刮煤板的能力,打破了多年依赖国外进口的被动局面。

[1] 李志广,曹立峰,赵臣俊,等.E型螺栓铸锻复合成形工艺的研究[J].重型机械科技,2003,(3):35-37.

[2] 张雪冬,李志广,赵臣俊,等.联接环铸锻复合塑性成形工艺[J].机械管理开发,2004,(5):9-10.

[3] 李志广,赵臣俊,胡丰泽,等.链轮铸锻焊复合成形工艺[J].锻造与冲压,2005,(1):68-69.

[4] 张国柱,方佳雨.综采输送机[M].北京:煤炭工业出版社,1986.

[5] 谢锡纯,李晓豁.矿山机械与设备[M].徐州:中国矿业大学出版社,2000.

[6] 濮良贵,纪名刚.机械设计(第7版)[M].北京:高等教育出版社,2004.

[7] 李志广.减振器外体顺序成形模锻法[J].模具工业,1998,(3):39-40.

[8] 李志广.高突筋复杂模锻件成形的有效方法[J].锻压机械,1998,(4):25-27.