水压机基础梁铸件的制造

赵素珍

(沈阳铸锻有限公司铸钢公司,辽宁 110041)

随着我国经济建设速度的不断加快,铸件作为冶金、电力、建材等设备必不可少的重要组成部分在向大型化高品质发展的同时,其结构也变得越来越复杂,工艺设计及制造难度都大幅度增加。因此,对铸件的制造工艺与制造技术的研究实践对于保证设备的制造与使用具有十分重要的意义。

TS105 444基础梁左半和TS105 445基础梁右半是我公司为某机械有限公司生产的63 MN水压机设备的关键铸件,材质为GS20Mn5,外形尺寸为7 060 mm×2 485 mm×3 450 mm,毛重分别为108 t和110 t。

1 铸件结构分析与制造难点

1.1 铸件结构分析

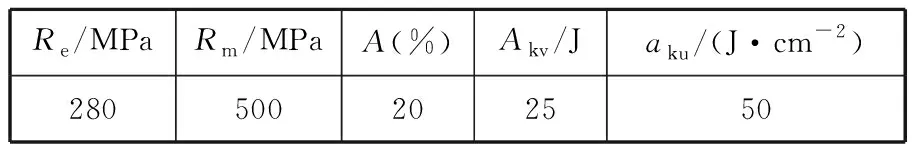

图1是TS105 444基础梁左半铸件的结构图(TS105 445基础梁右半与此件沿轴线旋转180°)。从图1可见该铸件一部分属于封闭式框架型的薄壁(最小壁厚为75 mm)铸件结构,另一部分属于厚大型(最大热节为700 mm)铸件结构,是由两种完全不同结构组成的复杂的特大型铸件。

1.2 制造难点

由于基础梁铸件具有尺寸高大、结构复杂、壁厚悬殊(最小壁厚为75 mm,最大热节为700 mm)等特点,因此,工艺设计与制造面临如下难点:

(1)铸件高大,补缩困难,易产生缩孔、缩松缺陷;(2)铸件结构复杂,壁厚悬殊,凝固收缩过程中易导致裂纹;(3)型腔复杂,砂芯数量多,砂芯固定与排气困难,浇注过程易造成呛火、漂芯等缺陷导致铸件报废。如何解决上述问题,不仅是工艺设计的关键,也是全面保证基础梁铸件质量的关键。

2 技术要求

2.1 化学成分

GS20Mn5是德国材料牌号,我公司等效对换成我国材料牌号ZG20SiMn,其具体化学成分应符合表1的规定。

2.2 力学性能

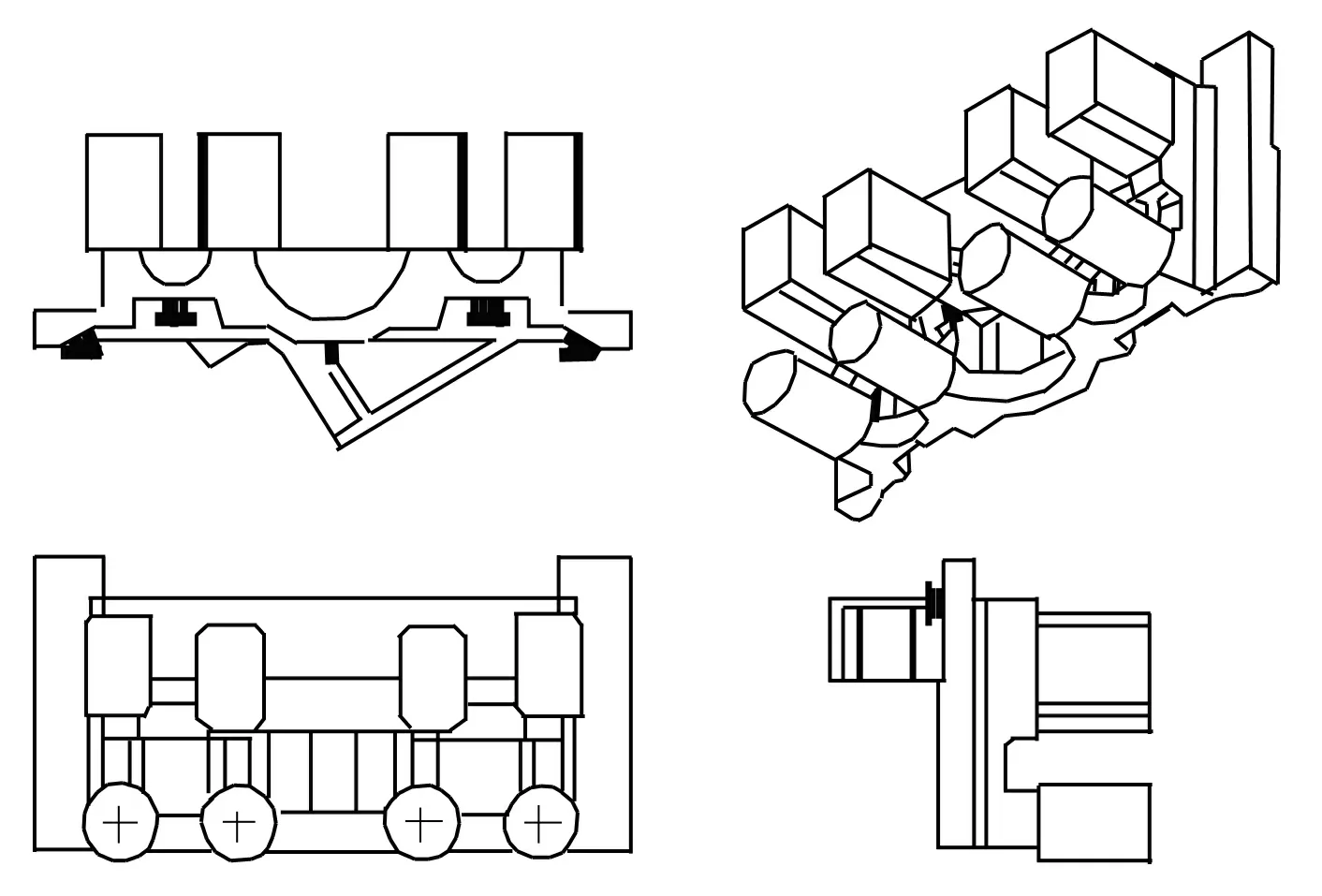

力学性能试验的试样要求在铸件本体上铸出,经热处理后的力学性能应符合表2的要求。

2.3 铸件质量

铸件表面不允许有裂纹、缩孔、冷隔等铸造缺陷。

铸件精度按CSN01 44 70.5验收。

2.4 检验

对四个吊耳的指示区域进行磁粉探伤,按DIN1690D2S3验收。

3 冶炼工艺

根据我公司现有一台40 t电弧炉,一台5 t电弧炉及一台40 t LF炉外精炼炉的冶炼能力,要满足毛重108 t和110 t,钢液总量180 t和182 t的基础梁左半和基础梁右半铸件的浇注,需要采用电弧炉和精炼炉联合出钢,多包浇注。

图1 基础梁左半结构简图Figure 1 The structure diagrammatic drawing of left half base beam

CSiMnPSCrCuMo0.16~0.230.40~0.601.00~1.50≤0.025≤0.025≤0.30≤0.25≤0.15

表2 力学性能(最小值)Table 2 The requirement of mechanical property(minimum value)

3.1 成分控制

基础梁的化学成分按表1控制。

3.2 冶炼温度的控制

40 t电弧炉的出钢温度控制在1 580~1 600℃,5 t电弧炉的出钢温度控制在1 590~1 610℃,炉外保温钢包的钢液温度不低于1 540℃。

3.3 冶炼质量的控制

(1)入炉原材料必须干燥、清洁。废钢要求选用回收率≥90%的优质废钢,减少废钢带入的夹杂物。

(2)冶炼前,不能对炉体进行大补炉,以免耐火材料进入钢水中造成氧化物超标。出钢用钢包使用次数为3~10次,并且烘烤温度为700~900℃。

(3)氧化期要求脱碳≥0.30%,以便更大限度去除钢中的气体及夹杂。

(4)还原期保证还原时间大于40 min,保证还原温度大于出钢温度20℃,并且保证清洁沸腾时间大于等于15 min。还原过程加入的材料必须干燥,烘烤良好。保证良好的脱氧,减少钢中的氧化物,必须达到白渣出钢。还原过程加强搅拌,使成分均匀。

(5)出钢时温度提高10℃出钢。出钢后,保证钢水在钢包内≥10 min的镇静时间,以利于钢水中气体、夹杂等充分上浮。

(6)氩气保护浇注,减少钢水在浇注过程中的二次氧化,减少氧化物夹杂。

4 铸造工艺

4.1 浇注位置的确定

根据铸件浇注位置确定的基本原则结合铸件的结构特点,确定水压机基础梁的浇注位置如图2所示。

图2 基础梁浇注位置示意图Figure 2 The diagrammatic drawing for the pouring position of base beam

4.2 造型方法

采用手工实样造型,铸件分型面的选取与铸件的浇注位置一致,铸件全部放置在下型,采用地坑造型,上型采用砂箱造型。为了保证铸型的底部具有足够的刚度和强度,造型时制作硬砂床,并在地坑的四周放置排气管,以保证排气通畅。

4.3 造型材料

铸件的下型及砂芯全部采用树脂砂制作,上型(箱)采用水玻璃石灰石砂。型、芯表面要求刷锆英粉涂料,厚度1 mm~1.5 mm。

4.4 模样的制作

模样的制作方式及模样的质量对铸件品质同样有很大的影响。为了保证铸件的质量与表面精度,采用实样模型劈模制造。即模样沿高度方向分两部分制作,沿长度方向1/2处劈模。所有砂芯全部采用实样芯盒,凡是影响起型(芯)处均采用活块制作。

4.5 工艺参数的选取

(1)缩尺

结合我公司生产的实际情况,对不同的方向(部位)选取不同的收缩值,其取值范围为1.2%~1.6%。

(2)加工余量

在满足铸件加工要求的前提下应尽量减小加工余量,以减轻铸件的毛坯重量,加工余量取值范围为25 mm~30 mm。为避免工艺缩尺与铸件实际收缩造成的偏差,对铸件局部特殊部位做适量的增减。

4.6 工艺设计

(1)冒口

针对铸件的结构特点,结合我公司的生产经验,经模数法计算并经计算机三维模拟检验,确定冒口数量与大小,集中设计两种规格8个明(顶)冒口。为了增加冒口的补缩效果,冒口全部采用保温材料制作,其冒口的形状与位置见图3。

图3 基础梁铸造工艺简图Figure 3 The diagrammatic drawing for the foundry technique of base beam

(2)浇注系统

为了保证钢液在型腔内平稳地流动与上升,减小浇注时的动压力和静压力,将浇注系统设计成阶梯式,多道内浇道分上、下两层分散注入钢液,直浇道采用缓冲式,并设置了点注冒口专用浇口,以利于建立良好的顺序凝固的温度梯度。为了提高浇注速度、缩短浇注时间,设计采用8个直径∅70 mm的钢包孔,浇注系统设计成开放式,其各组元的断面比为∑F包孔∶∑F直∶∑F横∶∑F内=1∶(2~2.5)∶(2.5~3.5)∶(3~4)。以确保钢水平稳、快速充满,减小铸件温差及铸造应力。

(3)浇注

为了同时满足薄壁与厚大两种结构的铸件的浇注,结合我公司以往的生产经验,确定钢水的浇注温度控制在1 540~1 560℃。浇注时遵循“先慢、后快、再慢”的原则,浇注时先打开两个钢包孔,20 s后打开所有包孔全速浇注。当浇至冒口内钢液300 mm高度时,改由点冒口专用浇口缓慢浇注,以保证补缩。

4.7 工艺措施

(1)防裂筋的设置。铸件壁厚差大,为了防止在凝固收缩过程中产生裂纹,在制作9#、10#和11#砂芯时分别在R80、R150及R175处制作出防裂筋,其间距300 mm左右,均匀分布。

(2)采用树脂砂制作型芯,并在型芯中间填加疏松材料,以增加型芯的退让性与溃散性,减小对收缩的阻力。

(3)在远离冒口的热节处放置适量的内冷铁,并在铸件较厚部位采用激冷效果好的铬铁矿砂,以减小铸件温差、造成向冒口方向顺序凝固的趋势及减小裂纹倾向。

(4)点注冒口并在冒口表面采用覆盖剂-发热剂-保温剂联合加入的方式,增加了冒口的能力与补缩效果。

5 热处理工艺

热处理是保证铸件质量的重要工序,其工艺操作要点如下:

5.1 严格控制升温速度保证铸件缓慢升温、均匀的加热,从而避免由于热应力引起开裂。

5.2 正确控制奥氏体化温度,这是整个热处理过程中至关重要的一环,决定了最终获得的组织和性能。为了正确掌握和控制铸件实际温度,采用铠装热电偶接触铸件测温与炉子仪表测温共同配合的方式。

6 结语

6.1 采用上述设计的工艺成功地铸造出基础梁左半和右半铸件。经检验,内外质量均达到设计要求。

6.2 基础梁左半、右半铸件的铸造成功,不仅解决了将两种结构完全不同的大型复杂铸件设计成同一铸件的铸造难题,而且取得了显著的经济效益和社会效益。