大型SA-106C成品锅炉管的试制

孙雪翠 张志豪 顾松霞 蒋伟斌

(东北特殊钢集团北满基地,黑龙江161041)

大口径、厚壁SA-106C成品管的交货尺寸为(∅914+5/∅710)mm×3 750 mm。此厚壁锅炉管工作条件苛刻,要求SA-106C成品管具有良好的塑性和韧性,较低的时效敏感性;良好的焊接性能和冷弯性能;具有较高的室温和中温强度。为此我们进行了成品管的试制及批量生产,54支成品管的各项检测指标均达到了技术条件要求,质量也很稳定、合格率100%。

1 主要技术条件

1.1 化学成分及冶炼方法

冶炼工艺为电炉冶炼+真空精炼。

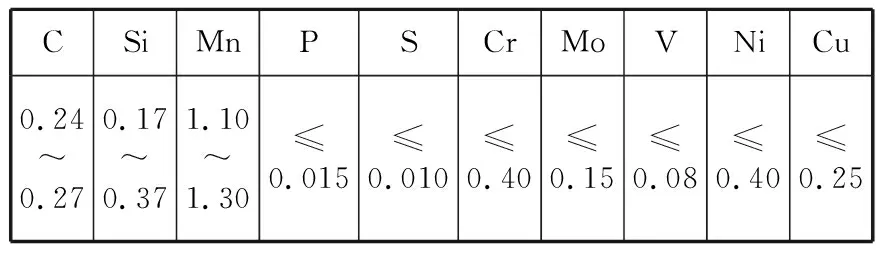

化学成分要求见表1。

1.2 力学性能

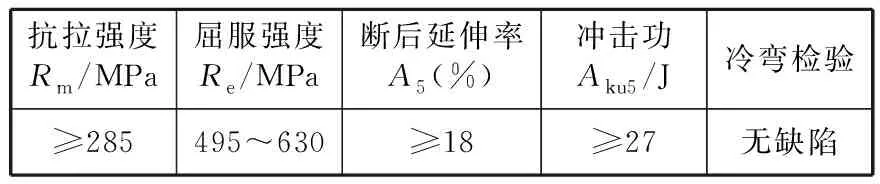

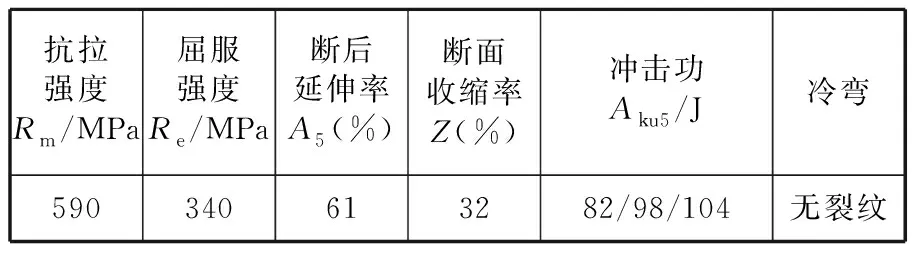

锻件经整体正回火后,纵向力学性能要求见表2。

1.3 低倍检验

按GB226-1991标准规定检验酸浸低倍组织。在横截面酸浸低倍试片上,不允许有目视可见的缩孔 、气泡、裂纹、分层及白点; 其中心疏松、 一般疏松、 偏析按GB226-1991标准表4中特级优质钢的规定执行。

1.4 非金属夹杂物

在锻件的一端(相当于帽口端)上取样,按GB/T10561-2005进行检验,合格级别A≤2.5级、B≤2.5级、C≤2.5级、D≤2.5级。

1.5 超声波探伤

表1 SA-106C成品管化学成分(质量分数,%)Table 1 The chemical composition of SA-106C finished boiler tubes (mass fraction, %)

表2 SA-106C成品管力学性能Table 2 The mechanical properties of SA-106C finished boiler tubes

按GB/T4162-2008 ,B级检验验收(特殊要求单点当量缺陷≤∅3.2 mm,连续当量缺陷≤∅2 mm)。

2 生产试制

工艺流程:电炉冶炼→LF精炼→VD真空→浇注→钢锭热送→钢锭加热→锻造→锻后热处理→取样检验→粗加→探伤→船检→检查、上交。

2.1 冶炼

2.1.1 电炉初炼

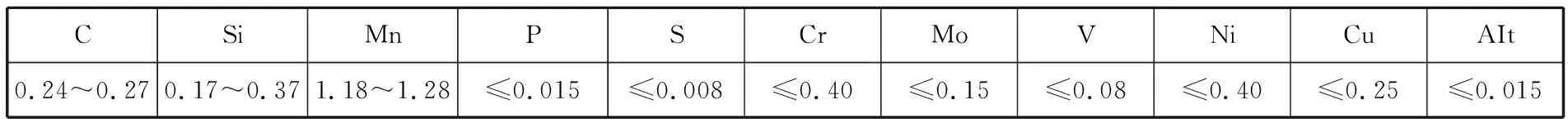

该钢种属于低碳、非调质钢,虽然化学成分较宽,但力学性能要求较严,为了满足力学性能要求,根据经验公式计算,制定了内控化学成分,见表3。

在电炉冶炼过程中,对炉料进行了严格要求和精心选择,并严格控制了有害元素Pb、Sb、Bi、As的含量。每项元素要求小于0.01%,且避免使用渣子钢及化学成分不清的返回钢。出钢后全程吹氩。

表3 SA-106C成品管内控化学成分(质量分数,%)Table 3 The internally piloting mechanical properties of SA-106C finished boiler tubes (mass fraction, %)

2.2 LFV精炼

初炼炉出钢严禁下渣,到精炼位坐包后加热吹Ar,流量不宜过大,以不裸露钢液面为宜,到精炼位喂铝线(100~150)m预脱氧,并分批加入Al粒,使渣变白,渣白后取样全分析,根据结果将成分调到内控要求,白渣下精炼时间≥20 min,温度≥1 640℃时进入真空位。

2.1.3 VD真空精炼逐级开启真空泵,真空度达67 Pa保持时间≥15 min,此时Ar气压力以渣面略见裸露为宜。

2.2 锻造

2.2.1 钢锭加热

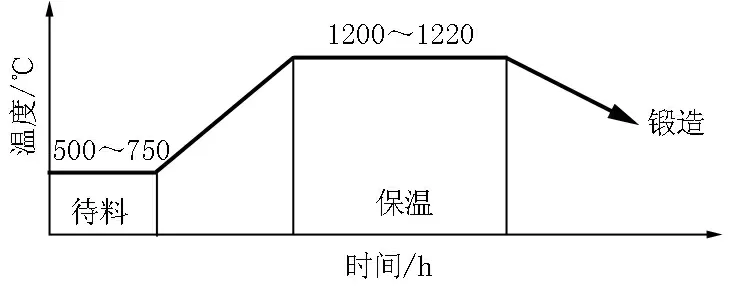

钢锭脱模后,在50 min内热送至锻造分厂,入保温坑30 h以上。装入炉温为500~570℃的待料炉中,待料8 h以上。钢锭加热曲线见图1。

2.2.2 制作专用工具

制作∅580 mm×6 m的扩孔芯棒。

制作∅600 mm×6 m的拔长芯棒。

2.2.3 锻造

用30 MN水压机锻造,锻造精度±10 mm。锻造余量30 mm,锻比≥6。锻造经过下料、镦粗、冲孔、扩孔、芯棒拔长、芯棒扩孔、成品等工序,毛坯成材率达到81%。

2.3 锻后热处理

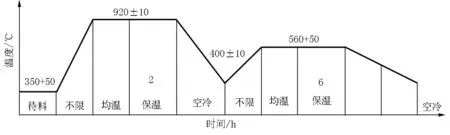

锻后热处理为正回火。热处理曲线见图2。毛坯取低倍试片和力学性能试样。力学性能检验合格后,粗加工外圆再进行超声波探伤,粗加内孔,达到图纸要求。

3 检验结果

3.1 经检验,SA-106C的力学性能全部合格,具体指标见表4。

3.2 化学成分、低倍、夹杂和超声波探伤检验结果全部合格、完全满足用户技术条件的要求。

图1 钢锭加热曲线Figure 1 Ingot heating curve

图2 锻件热处理曲线Figure 2 The forging heat treatment curve

抗拉强度Rm/MPa屈服强度Re/MPa断后延伸率A5(%)断面收缩率Z(%)冲击功Aku5/J冷弯590340613282/98/104无裂纹

4 结论

近1个半月的试生产,共计生产上交SA-106C成品管54支。各种检验结果全部合格。在冶炼时严格控制成分及夹杂物;锻造时制作专用的拔长芯棒和扩孔芯棒,保证有足够的变形量,控制好最后一火的变形量及温度;合理调整热处理参数,产品质量完全能满足技术条件要求。

[1] 束德林.金属力学性能.北京:机械工作出版社,1999.10.

[2] 康大韬,等.大型锻件材料及热处理.北京:龙门书局,1998.

[3] 王健.金属学与热处理. 北京:机械工业出版社,1980.