MC3电渣重熔过程中的残余应力分析及电渣工艺优化

霍振全 梁素霞

(1. 邢台德龙机械轧辊有限公司,河北054001;2. 邢台技师学院,河北054000)

MC3电渣锭主要用来生产Cr3系列深淬硬层冷轧工作辊,具有改善冷轧辊在制造过程中的淬透性和使用过程中的抗事故性等特点。该系列冷轧工作辊制造对材料的冶金质量要求比较严格,特别是在电渣重熔铸锭过程中,任何一个工艺环节的疏忽都会影响产品质量,甚至产生废品。

本文运用电渣重熔的应力场分布理论,重点对10 t 电渣重熔锭的应力状态进行初步分析,并对一次MC3电渣锭锻前加热断裂事故进行原因分析。在此基础上,对10 t MC3电渣锭的重熔工艺、电渣锭退火工艺及锻前热处理工艺进行改进优化,并对生产实践进行指导。

1 电渣锭应力分布

10 t电渣重熔的特点是边冶炼边凝固,温度场变化造成的热应力、凝固过程中钢锭收缩造成的收缩应力以及钢锭在凝固过程中组织相变造成的相变应力相互交织。

影响电渣锭中应力场的因素很多。实践证明,10 t电渣重熔锭中,熔化速率、冷却系统及电渣锭组织相变应力是影响电渣锭应力场的主要因素。

图1 摆动控制的冶金模型Figure 1 The swing controlled metallurgy model

1.1 10 t MC3电渣重熔中熔化速率对热应力的影响

10 t电渣炉典型的冶金模型如图1所示[1]:

10 t电渣重熔锭由于面积填充比达到0.75,自耗电极末端由尖锥形过度到准平面,电渣重熔过程中的温度场过渡比较均匀。如果金属熔池为浅平状,即自耗电极熔化速度与已熔化钢液结晶达到平衡,此时电渣锭的凝固组织为理想中的水平发达柱状晶。这样的电渣锭不仅不存在成分偏析,而且因钢锭温度梯度造成的应力也比较小。

运用ESR钢锭应力场的数学模拟[2],10 t ESR电渣锭应力存在如下结论:

(1)电渣重熔过程中受温度场影响,应力场的分布由上向下、由内向外应力值逐渐增大。而

断口形貌 断口位置图2 断口形貌及位置Figure 2 The appearance and position of fracture

从结晶组织来看,由于底水箱的强制冷却,组织致密,越往上组织粗大几率越高。从材料特性角度,根据Mises屈服准则,应力薄弱环节应在电渣锭的中下部。

(2)熔化速度是影响电渣锭应力场的重要因素。熔化速度越快,应力场越大,对电渣锭内部质量影响也越大。

1.2 10 t MC3电渣锭重熔过程中冷却水对应力的影响

10 t电渣锭在凝固过程中与大型铸钢件的凝固有相似的地方。但由于电渣重熔过程中有冷却水进行强制冷却,特别是底水箱冷却,在电渣锭的中下部同结晶器冷却共同构成一个二维冷却效果,成为应力场比较大的区域。

数值模拟显示[3]:在电渣重熔过程中,随着冷却水流量的增加,电渣锭等效应力场和轴向应力场也随之增加。若等效应力值超过电渣锭材质的屈服极限,就会产生钢锭热裂缺陷。因此对于电渣重熔冷却水工艺参数,应从提高生产率和避免钢锭产生较大残余应力两方面考虑。

1.3 电渣锭冷却过程中组织应力的影响

MC3是日本20世纪80年底开发的Cr3系列冷轧辊材质,由于该材质Cr、Ni、Mo等合金元素含量高,在电渣重熔凝固过程中易形成液析碳化物和带状碳化物[4]。这些组织在电渣锭的冷却过程中会发生组织转变,产生一定的组织应力,形成电渣锭的残余应力。

通过以上三种情况的分析,10 t MC3电渣锭在电渣重熔、缓冷退火过程中存在较复杂的残余应力或残余变形。残余应力若不能很好的消除,不仅会影响锻件最终质量和使用寿命,甚至会造成锻件在工序加工中产生断裂事故。

因此了解熔铸钢锭中残余应力状况对电渣工艺的优化及提高产品质量都有重要意义[5]。10 t电渣重熔锭在重熔、凝固及冷却过程中的热物理参数比较复杂,应力状态也会随之错综变化,在制定工艺时一定要综合考虑各方面因素。

表1 MC3冶金质量Table 1 The metallurgy quality of MC3

2 10 t MC3电渣锭锻前热处理时发现断裂情况介绍

2.1 事故现象

(1)电渣锭装炉前,毛坯检测合格;

(2)锻前加热后,出炉锻造前发现电渣锭锭身横断,断口形貌及位置见图2。钢锭中上部断口表面已经氧化,不存在严重的冶金缺陷(气孔、夹渣等),没有明显的断裂起点,断口部位比较平整。属于典型的残余应力作用下引起的断裂特征。

2.2 10 t MC3电渣锭的冶金质量

冶金质量是影响锻件质量的重要因素,MC3电渣锭冶金质量检验结果见表1。

根据表1数据并结合冷轧工作辊的检测要求可知,10 t MC3电渣锭的冶金质量能够满足工作辊制造要求,冶金质量不是引起电渣锭断裂的因素。经过分析,最终将事故原因锁定在电渣重熔的熔速控制、电渣锭退火及锻前热处理三个方面。

3 生产实践的应用

通过对10 t电渣锭重熔过程中的应力分布进行分析,并结合10 t MC3电渣锭锻前加热过程中发生断裂事故的原因分析,对电渣重熔冶炼工艺、电渣重熔退火工艺及后续锻造前的锻前加热工艺进行优化。

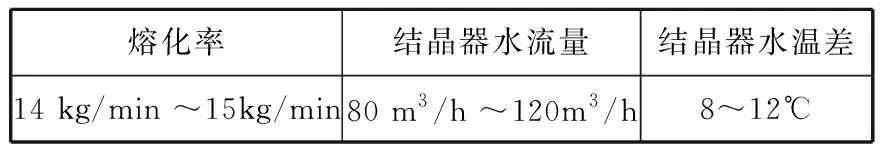

表2 10 t MC3电渣冶炼工艺Table 2 The ESR process of 10 t MC3

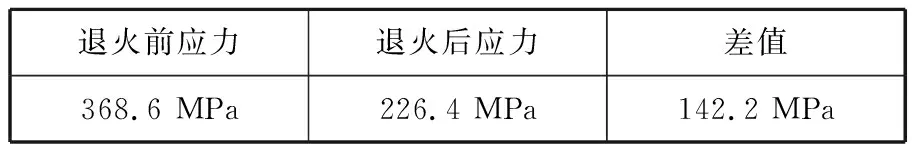

表3 10 t MC3电渣锭应力情况Table 3 The stress situation of 10 t MC3 electroslag ingot

图3 调整前的加热曲线Figure 3 Heating cure before adjustment

图4 调整后的加热曲线Figure 4 Heating cure after adjustment

3.1 电渣重熔的熔速控制

10 t MC3电渣冶炼工艺见表2。

理论分析与生产实践都证明,如果电渣重熔的熔速与冷却水流量及分配不匹配,都会给电渣锭带来一些应力隐患。

3.2 电渣锭退火工艺

目前电渣重熔与锻造工序使用电渣锭热送工艺,不仅可以减少能源损失,而且可以避免电渣锭冷却到室温会产生的脆性转变。

MC3电渣锭冷却到室温过程中存在马氏体分解与碳化物析出的特点,故在电渣锭冷却到室温时,工艺必须避开第一脆性温度转变。

为了比较退火与不经过退火电渣锭的应力情况,随机对在线产品进行检测,见表3。

电渣锭断裂的主要原因是存在较大的残余应力,因此,在进行下道工序时应采取合适的措施消除残余应力。

3.3 电渣锭锻前加热工艺

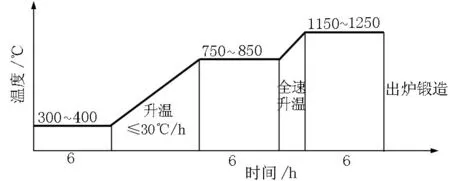

发生断裂的电渣锭的锻前加热工艺,如图3所示。

由于没能有效避开第一脆性转变区,因此对工艺进行如下优化,见图4。

经过工艺调整后,10 t MC3电渣锭在锻前热处理中再未发生类似断裂事故。

4 结论

通过以上分析,10 t MC3电渣锭在生产中应注意以下几个环节,以保证产品的最终质量。

(1)提高冶炼铸锭冶金质量;

(2)从熔化速度及冷却水匹配上优化MC3电渣重熔工艺;

(3)稳定MC3电渣锭的去应力退火工艺;

(4)根据不同的生产情况,优化MC3电渣锭的锻前加热工艺。

[1] 霍振全,等. 10 t电渣炉冶炼工艺与二次电流摆动控制的应用.特殊钢,2005(6).

[2] 姜周华. 电渣冶金的物理化学及传输现象.东北大学出版社,2000.

[3] 张磊,等. 电渣熔铸钢锭应力场的模拟研究.铸造Foundry, 2009,58(6).

[4] 文铁铮,郭玉珍.冶金轧辊技术特性概论.河北科技出版社,1995.

[5] 李正邦. 电渣冶金原理及应用.冶金工业出版社,1996.