核屏蔽箱体铸钢件的生产

罗建君 宋 彬

(1.乐山市沙湾长兴铸钢有限责任公司,四川614900;2.北京北方恒利科技发展有限公司,北京100089)

作者简介:罗建君(1973—),铸造工程师,从事铸钢件工艺设计和铸造技术开发相关工作。

宋彬(1978—),工程师,从事铸造数值化模拟技术相关工作。

2010年10月,我公司接到一批核屏敝箱体铸钢件的订单。通过采用先进的铸造工艺模拟技术,严格控制铸造过程,成功生产出合格的核屏蔽箱体铸钢件,铸件表面光洁度和内部质量均符合用户要求。

1 技术要求

箱体用于放射性核屏蔽,技术要求较高。

(1)铸钢件在浇注前要通知用户进行现场见证。每件铸钢件应自带本体试块,铸钢件应退火处理。

(2)按熔炼炉次分别提供化学成分分析报告,每炉铸钢件至少进行一次力学性能(拉力、冲击等)试验和密度检测,并提供力学性能和密度检测报告。报告内容除应满足相关要求外,还应注明炉批号所对应的零件图号、名称和数量。

(3)铸钢件的比重检测要保证铸钢件的最薄弱区域密度比重不低于7.5 g/cm3。

(4)铸件加工后,铸件的内部缺陷和近表面应按GB/T 7233进行超声检测,II级合格,并出具超声检测报告。

(5)业主对产品进行射线检测。

2 箱体工艺设计和生产准备

生产前准备:木模实样,坭芯实样,中箱抽芯实样,6个补贴实样配套。浇注系统都采用耐火管砖,直浇道为∅120 mm耐火管,横浇道为∅80 mm耐火管,内浇道为∅60 mm耐火管。中箱坭芯表面采用铬矿砂,坭芯大平面用30 mm厚的铬铁矿砂。带110 mm×110 mm×210 mm本体试块和密度试块。

收缩:2.0%。箱体铸件材质为ZG275—485H。毛坯重12 000 kg,浇冒口重10 500 kg。分体造型,1530℃快速浇注,浇注时间60 s。压铁38 t,保温80 h,热割保温。

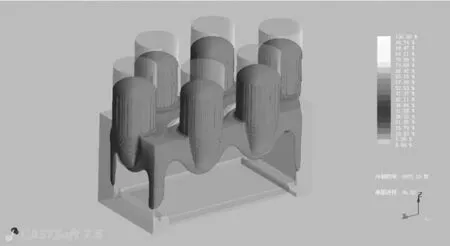

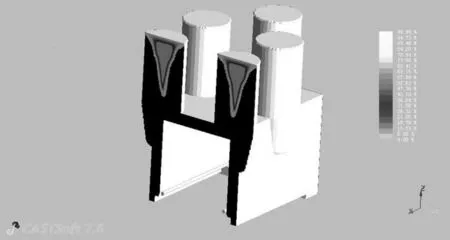

采用铸造工艺设计及工艺模拟(CAStsoft CAD/CAE)技术计算铸件毛坯模数、工艺热节、浇冒系统、浇注过程、凝固过程和保温时间(开箱时间),对铸件毛坯工艺缺陷进行分析,依据分析结果对工艺进行改进。在原工艺的下方两直角边加四排覆砂冷铁,原工艺图的保温冒口套大小及高度不变,采用漂珠保温冒口套,确保冒口的保温性能。铸造工艺设计模拟及优化如图1~图6所示。

图1 铸造工艺装配图Figure 1 Assembly drawing of casting process

图2 铸造工艺剖分效果图(1000万网格)Figure 2 Division effect diagram of casting process (10 million meshes)

图3 铸件毛坯凝固过程状态图Figure 3 The diagram of casting blank at solidification state

图4 铸件毛坯凝固过程温度状态图Figure 4 The diagram of casting blank temperatures at solidification state

图5 铸件缺陷位置CT图Figure 5 CT diagram of casting defect positions

图6 铸件缺陷位置解剖图Figure 6 Anatomical diagram of casting defect positions

3 箱体重点生产工序控制

(1)型砂配置:100%七O砂、1.5%~2%白泥、1.2%~1.5%白渣、8%~10%水玻璃。

(2)木模制作:要求模型结构合理、尺寸精确、外表光滑。

(3)造型:造型前检查模型,在模型上划出浇口、试样、铸号等的位置。铬矿砂的厚度一般不超过30 mm,过厚则造成浪费,表面贴砂操作困难。只有用实样模具才方便贴砂冲紧,要注意紧实度。要求砂型具有足够的紧实度,排气要保持畅通,浇注时所有引气处引明火。合箱前后要及时清除内腔及水口中的浮砂等杂物,浇注前采用天然气对型腔进行烘干,出钢前钢包烤红将钢包内渣子打干净才能出钢。

(4)冶炼:材质为ZG275—485H。化学成分(质量分数,%)要求为:C≤0.25,Si≤0.50,Mn≤1.20,S、P≤0.04,残余元素总和≤0.8。工频炉冶炼。钢水分析:炉前样分析、成品样分析合格才能出钢。

(5)浇注:浇注温度为1 510~1 540℃,连续快速浇注。撒1%~1.2%发热剂,保温剂厚≥100 mm,严禁将钢渣浇入型腔内。

(6)保温、打箱:箱体保温时间约80 h,打箱时严禁碰撞,铸件不允许淋水。

(7)清理:箱体切割浇冒口温度为200~300℃,切割试块。

(8)热处理:按热处理工艺及操作规程进行热处理。箱体热处理退火工艺如图7所示。

4 生产情况

箱体按照铸造模拟软件(CASTsoft CAE)模拟优化的工艺进行生产,通过化学成分、力学性能、超声检测、射线检测、屏蔽检测、密度测试和气密性测试,箱体铸件符合质量要求。

图7 箱体热处理退火工艺Figure 7 Heat treatment annealing process for box

5 结语

通过七O砂型重力铸造12 t核屏敝箱体铸钢件总结出以下几点经验:

(1)采用铸造工艺设计及模拟优化软件(CASTsoft CAD/CAE)进行铸造工艺设计直观且速度快,有利于新产品工艺开发和工艺优化。

(2)采用水玻璃七O砂型生产需无损检测的铸钢件时,应采用实样木模生产,型腔表面砂型必须用风枪打紧致密紧实,砂型要有足够的抗冲刷能力、钢水静压力承受能力、浸润能力及强度,减少砂型膨胀。

(3)采用漂珠保温冒口套可节省钢水,减小冒口尺寸,提高冒口的补缩较果。

(4)水玻璃七O砂型重力铸造工艺适合铸钢件生产,铸件应力小,表面比较光滑,也能生产出技术要求较高的铸钢件。

(5)采用合理的热处理工艺,使组织转变,晶粒细化,提高铸钢件的性能。

[1] 宋彬.铸造工艺模拟CASTsoft CAD/CAE 技术在铸造工艺设计及优化中应用.铸造技术,2011.

[2] 李魁盛.铸造工艺及原理.机械工业出版社,1988.

[3] 范英俊.铸造手册之特种铸造.机械工业出版社,2003.

[4] 王智平.底杯铸件铸造工艺模拟.铸造,2006(2)149-151.

[5] 胡汉起.金属凝固原理.机械工业出版社,1997.

[6] 徐宏.铸造工艺设计及模拟技术.教育出版社.

[7] 柳百成,等.铸造工程的模拟仿真与质量控制.机械工业出版社,2001.

[8] 李庆春.铸件形成理论基础.机械工业出版社,1982.