AP1000锻造主管道制造技术进展

陈红宇 宋树康 杜军毅

(中国第二重型机械集团公司重型压力容器与核电技术研究所,四川618013)

主管道连接反应堆压力容器和蒸汽发生器,是核蒸汽供应系统输出堆芯热能的“大动脉”,也是保证核安全的核岛关键设备。主管道在核电站运行过程中承受高温、高压、高流速和放射性水介质的腐蚀,是核蒸汽一回路重要的压力边界,也是保证核安全的关键设备。第三代核电AP1000采用两环路结构(其主管道包括2根热段、4根冷段),与采用三环路结构的二代加CPR1000/CP1000主管道相比,结构由分段铸件焊接形式改为弯头和直段、接管和弯管整锻结构,对钢的化学成分、一体化管嘴的位置精度、弯管的椭圆度、减薄量提出了很高的要求,制造难度很大[1]。

AP1000主管道是我国第三代AP1000自主化依托项目中唯一没有引进国外技术、国外也没有现成技术可引进的核岛关键设备。中国二重、渤船重工根据AP1000主管道的材料特性、结构特点和技术难点,结合各自的设备能力,在超低碳控氮奥氏体不锈钢钢锭制造、大型不锈钢坯料锻造、大直径小弯曲半径管道弯曲成形、大直径不锈钢管道热处理等领域开展技术攻关,顺利完成AP1000主管道的制造,保证了AP1000自主化依托项目的顺利建设。

1 主管道结构特点和选材

1.1 主管道结构特点

二代、二代加压水堆核电主管道大多采用热变形管分段制造,法国还发展了铸造主管道,之后进行焊接[2]。采用这两种方法,一是焊缝数量比较多,二是铸件使用寿命只有40年。APl000主管道在设计上首次采用管嘴和管道、直段和弯头一体化结构形式,能够最大限度地提高AP1000核电站在设计基准事故乃至超设计基准事故状况下的安全性和可靠性,设计使用寿命提高到60年。

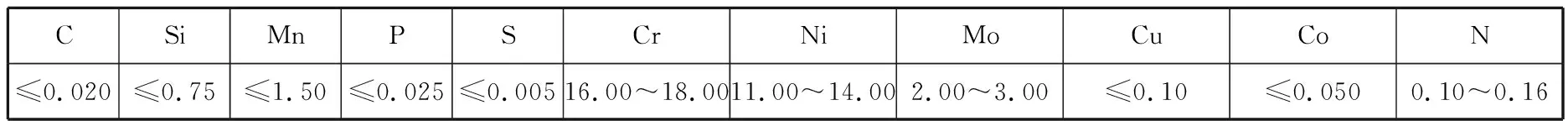

1.2 主管道材料的开发

压水堆核电主管道材料主要采用ASME 300系列奥氏体不锈钢,先后采用321不锈钢、304和316不锈钢,随后发展了超低碳不锈钢304L、316L。即在304和316基础上继续降低碳含量,使得耐晶间腐蚀性能、焊接性能、加工性能都很优良,但由于C含量的降低,强度水平下降。为解决304L、316L的强度问题,研发出316LN超低碳控氮奥氏体不锈钢[2]。由于采用超低碳,316LN具有较强的耐晶间腐蚀能力,由于氮的加入,保证了钢的强度而塑韧性不降低。APl000主管道采用的316LN不锈钢材料在ASME SA376 316LN的基础上将钢中的碳含量进一步降低到≤0.020%,并对磷、硫、铅、锡、砷、锑、钴等残杂元素提出很高要求,化学成分见表1[3]。

2 AP1000主管道制造技术现状

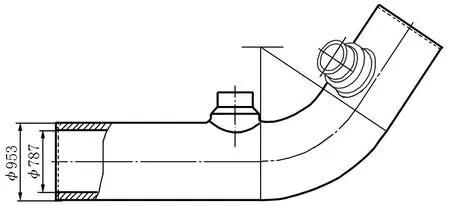

316LN超低碳控氮奥氏体不锈钢变形抗力大,可锻温度范围窄,裂纹敏感性强,工艺性能差。热段A弯管由于尺寸最大、结构最复杂,是AP1000主管道制造技术的代表件[1],见图1。第三代AP1000技术的设计方美国西屋公司委托意大利IBF公司进行AP1000主管道热段试制件的研制,但IBF公司对研制情况进行封锁[3]。在AP1000技术转让过程中,AP1000主管道属于中方负责采购的设备,中国二重、中国一重、上海重工和渤船重工单独或通过组建联合体,根据AP1000主管道的材料特性、结构特点和技术难点,结合各自的设备能力,分别开展了APl000主管道研制,形成了多项具有自主知识产权的专有技术,使我国的锻造主管道制造技术达到国际先进水平。

表1 AP1000主管道用316LN不锈钢的化学成分(质量分数,%)Table 1 Chemical composition of 316LN stainless steel for AP1000 main pipeline (mass fraction, %)

图1 AP1000主管道热段A弯管Figure 1 Hot leg bent pipe A for AP1000 main pipeline

2.1 钢锭制造

316LN超低碳控氮奥氏体不锈钢钢锭制造的关键是保证超低碳和氮含量,为保证锻造性能,还要求钢锭具有优良的表面质量。AP1000主管道采用实心带管嘴,整体锻造时热段采用的钢锭重量最大,采用直接浇注需要100 t以上的钢锭,采用电渣锭时也需要70 t以上的电渣锭。

钢锭制造有直接浇注和电渣重熔两种方法,它们是制造高质量锻件的重要基础和先决条件,两种方法各有优缺点。直接浇注可以采用真空浇注或大气浇注,由于在浇注过程中N会溢出,真空浇注N含量难以精确控制。采用大气浇注能够稳定控制N含量,但要采用保护浇注。316LN不锈钢Ni、Cr含量高,钢水粘度大,熔点比碳钢、低合金钢低50~80℃,浇铸温度的严格控制很难掌握,在长时间浇铸过程中,高铬钢水长时间冲刷耐火材料,钢水受耐火材料污染严重,夹杂物难以分离而容易卷带存留锭中。直接浇注的钢锭翻皮、皮下缺陷严重,表面质量很差,锻造前需全面剥皮。但直接浇注能够保证钢锭化学成分的均匀性,且制造厂的直接浇注技术具有多年的技术积累。中国二重、中国一重采用直接浇注工艺,已经能够制造满足AP1000主管道所需要的100 t级钢锭并具备批量制造能力。

电渣重熔钢锭具有高热塑性、高均匀性、高致密度、高纯净度、高利用率、高合格率的特点和优势,但电极重熔过程中钢水和熔渣发生复杂的化学反应,控制不当会产生增碳、降氮。大型电渣重熔钢锭重熔时间长,熔渣的化学成分难以稳定控制,导致重熔钢锭的均匀性受到影响。烟台台海玛努尔核电设备公司、通裕重工股份有限公司和上重通过科研攻关,成功研发了80 t级的超低碳不锈钢的重熔工艺,并各自形成了独立知识产权。2012年5月,东北大学大型电渣炉研发中心、辽宁辽重机械制造有限公司和中国一重联合研制的120 t电渣重熔炉已经成功制造重量83 t的316LN超低碳控氮不锈钢,国内大型超纯净奥氏体不锈钢电渣锭技术已达到国际领先水平。以烟台台海玛努尔核电设备公司为例,在冶炼自耗电极时将碳控制在0.01%~0.013%范围内,电渣重熔后,电渣锭碳含量基本保持不变[2]。

2.2 锻造

锻造的主要作用是产品外观初步成形,破碎铸态组织,锻合内部孔隙性缺陷,均匀组织细化晶粒。316LN超低碳奥氏体不锈钢热处理过程无相变,不能通过热处理改善组织。

奥氏体不锈钢钢锭锻造要解决的主要问题是晶粒问题和锻造裂纹问题。超大型奥氏体不锈钢的锻造准备时间长、温降大,钢锭镦粗时毛坯产生不均匀变形,导致轴向、周向产生附加应力,表面易产生裂纹。拔长阶段由于坯料与上砧边缘接触处发生了较大变形,产生较大的拉应力,表面易产生裂纹。奥氏体不锈钢由于塑性好,产生裂纹后清理难度大。主管道要求弯曲部位、端部以及管嘴部位晶粒度≥2级,由于管嘴部位最终变形量小且和端部无法在一个火次完成成形,必须通过避免无锻比锻造和控制终锻温度来保证晶粒均匀性[4]。

为解决316LN超低碳奥氏体不锈钢的晶粒和锻造裂纹问题,太原科技大学、清华大学研究了316LN超低碳奥氏体不锈钢锻造过程原始晶粒度、锻造温度和应变速率等工艺参数对最终晶粒和裂纹的影响,建立了动、静态再结晶模型和不同温度条件下晶粒稳定尺寸关系,为锻造工艺的制定提供了理论依据[4~6]。在基础性研究的基础上,中国二重和鞍钢重型机械有限责任公司根据钢锭的特点,均能够锻造出合格的毛坯。

2.3 弯曲成形

管道的弯曲成形可以采用冷弯和热弯,两种成形方式各有优缺点。冷弯的优势在于弯曲过程中便于操作,弯曲过程中晶粒不会长大。冷弯的缺点在于弯曲过程中产生回弹,无法精确控制弯曲角度和弯曲半径,冷态时材料塑性差,变形最大的外腹可能产生裂纹。热弯的优势在于弯曲过程中材料发生动态再结晶,弯曲成形后回弹小,弯曲半径和弯曲角度能够精确控制,高温时材料塑性好。缺点是坯料加热过程中晶粒会长大,对材料的强度和力学性能产生不利影响,弯曲时操作不方便。此外,热弯时由于强度降低,导致弯制后内表面容易产生凹凸缺陷,意大利IBF公司2008年7月进行APl000主管道热段试制件热弯时曾出现上述问题[3]。

AP1000主管道弯曲成形难度最大的是热段A弯管,热段弯管外径∅965 mm,内径∅787 mm,弯曲角度为56.4°,弯曲半径等于1.5倍直径,弯曲部位的最大延伸率达到33.3%,带两个一体化管嘴,椭圆度、减薄量等尺寸精度要求高。按弯管减薄量计算公式δ=(100×D)/(2R+D),计算出的减薄量为25.1%。式中,D为弯管外径;R为弯曲半径;δ为弯管减薄量。

国内企业在弯曲成形数值模拟的基础上,认为整体延伸率大于45%就具备冷弯条件[3]。中国二重采用冷弯成形技术,在小比例件试制、数值模拟的基础上,热段弯管采用闭式成形模具,冷段弯管采用开式成形模具,使管坯弯曲成形后椭圆度和减薄量得到有效控制,能够成功弯制AP1000主管道。渤船重工和吉林中意核管道制造有限公司结合自己的设备条件,也具备批量弯制AP1000主管道的能力。

2.4 热处理

奥氏体不锈钢在加热和冷却过程中不发生相变,不能通过热处理细化晶粒。316LN奥氏体不锈钢的最终热处理是固溶热处理。

AP1000主管道固溶热处理应关注的主要问题是固溶温度、热处理过程中弯曲角度的变化和水冷速度。主管道固溶温度一般为1 050~1 100℃,选择温度过低,碳化物溶解不充分;温度过高,晶粒有长大倾向。主管道在弯曲成形后进行热处理,弯曲段存在很大的残余应力,加热过程中会产生回弹,水冷过程中弯管内腹和外腹同时收缩,弯曲角度也会发生改变。奥氏体不锈钢的碳化物固溶后再析出的温度为550~850℃,为保证水冷过程中碳化物不析出,加热保温后应在水中快速冷却,从而获得单相奥氏体组织,这就需要热处理保温结束后工件快速入水,冷却水槽要有充足的冷却水确保冷却效果。

中国二重、中国一重、上海重工和渤船重工的设备能力均能满足AP1000主管道固溶热处理的要求。中国二重、中国一重具有∅9 m×8 m大型淬火水槽,能够确保碳化物溶解后在冷却过程中不析出。

3 结语

中国二重、渤船重工根据AP1000主管道的材料特性、结构特点和技术难点,结合各自的设备能力,在超低碳控氮奥氏体不锈钢钢锭制造、大型不锈钢坯料锻造、大直径小弯曲半径管道弯曲成形、大直径不锈钢管道热处理等领域开展技术攻关,先后完成AP1000热段试制件的评定。中国一重和上重也在关键工艺冶炼、锻造等方面取得突破。中国二重和渤船重工在完成热段试制件的基础上已经圆满完成AP1000主管道成套设备的制造,保证了AP1000自主化依托项目三门1号机组、海阳1号机组的顺利建设,为我国核电装备自主化做出了重要贡献,也使我国机械制造企业的不锈钢材料研究、冶炼、锻造、管道成形、机械加工等相关技术达到国际先进水平。

[1] 宋树康,刘志颖,郑建能,等.第三代AP1000核电主管道的研制.大型铸锻件,2010,(4):30-32.

[2] 潘品李,钟约先,马庆贤,等.大型核电主管道制造技术的发展.锻压装备与制造技术,2011,(1):13-17.

[3] 卢华兴.APl000核电站主管道国产化研制进展.上海金属,2010,(7):29-32.

[4] 孙凤先,马庆贤.APl000主管道控制锻造工艺.大型铸锻件,2010,(4):30-32.

[5] 柏永青,陈明明,陈慧琴.316LN热变形行为及动态再结晶晶粒的演变规律.太原科技大学学报,2009,(5):424-427.

[6] 张义帅,张秀芝,田香菊,等.加热规范对316LN 铸态奥氏体不锈钢组织和性能的影响.热加工工艺,2011,(18):180-182.