1Mn18Cr18N钢无磁性护环锻件的试制

赵俊民

(东北特殊钢集团北满特钢锻钢公司,黑龙江161041)

随着我国汽轮发电机行业的快速发展,对于汽轮发电机组用钢材料及产品质量的要求也不断提高。1Mn18Cr18N钢质护环作为发电机的关键部件之一,因其所起的作用及受力状态,要求具备超高的强度、良好的塑韧性、无磁性及优良的抗应力腐蚀能力。根据用户要求,在北满特钢公司试制300MW汽轮发电机组用1Mn18Cr18N钢质护环锻件。该材料属无磁性高锰奥氏体不锈钢,可锻温度区间窄,高温变形抗力较大,在锻造过程中极易出现表面裂纹,因此制造难度非常大。对该钢种进行分析研究,确定了其合理的生产试制工艺路线,经过两轮小批量的试制,成功地开发出1Mn18Cr18N钢无磁性护环锻件。

1 试制方案及生产工艺

1.1 工艺流程

针对以上难点,查阅了相关资料并借鉴以往生产的类似钢种(Mn12Cr18NiSiN,18Mn12Cr18Ni2N)的经验,根据1Mn18Cr18N的钢种特性,制定了如下生产工艺路线:电炉冶炼→炉外精炼→连铸150 mm方电极坯料→电渣重熔→30 MN水压机锻造→空冷→粗加工→探伤→固溶处理→检查、包装、上交。

1.2 冶炼工艺

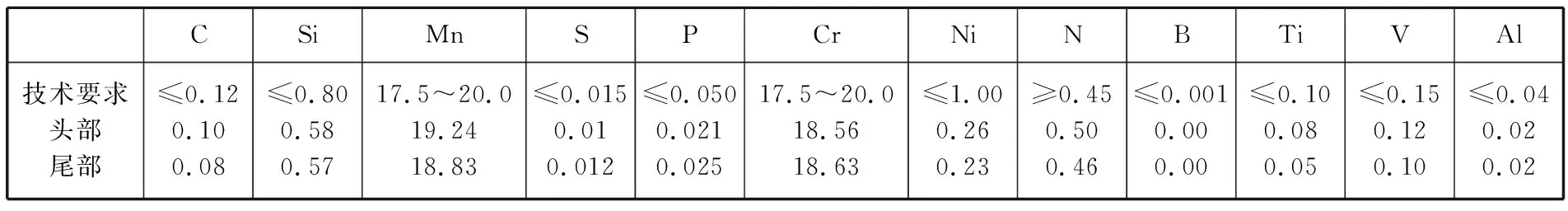

由于用户对1Mn18Cr18N锻件的内部质量要求极严,超声波探伤不允许有超过当量直径∅1.6 mm以上的缺陷存在。为保证锻件的内部质量,采用电炉冶炼、AOD精炼来纯净钢液,并采用电渣重熔进一步提高钢锭内部质量。另外该钢种氮含量高达0.5%,因此控制钢中的氮含量是冶炼过程的难点。在冶炼过程中加入氮化铬的同时吹入氮气,来保证钢中的氮含量。电渣重熔时用提纯渣工艺进行重熔,在重熔金属电极时用氩气或氮气保护来稳定钢中的氮含量。电渣锭头、尾取样检验,化学成分全部满足技术条件要求。1Mn18Cr18N钢的化学成分要求和电渣锭化学成分检验结果见表1。

1.3 锻造

1.3.1 锻造工序

采用北满特钢锻钢公司30 MN水压机进行锻造。由于该锻件内部质量要求高,采用两次镦粗工艺,综合锻比大于5。锻造工序如下:钢锭加热→镦粗→拔长、下料→镦粗→冲孔→扩孔→芯棒拔长→平整等工序。护环锻件毛坯如图1所示。

表1 1Mn18Cr18N钢化学成分(质量分数,%)Table 1 The chemical composition of 1Mn18Cr18N steel (mass fraction, %)

图1 1Mn18Cr18N护环锻件毛坯图Figure 1 The drawing for the retaining ring forging block of 1Mn18Cr18N steel

1.3.2 钢锭加热工艺及变形工艺

由于该钢种合金含量高,导热系数低,因此加热时在低温段应以缓慢的速度升温,以降低热应力,在高温段保温时间应足够长,保证均匀透烧,以改善钢锭的组织,减少偏析,降低热加工时的变形抗力。

第一次试制加热工艺曲线如图2所示。

图2 第一次试制加热工艺曲线Figure 2 The heating curve for first trial manufacture

第一次试制时锻造加热温度控制在1 160~1 180℃。钢锭镦粗时变形抗力很大,一次墩粗时压下量只有150 mm左右,必须返炉加热后再墩粗,这样反复返炉加热、墩粗,经过8火次才镦粗到尺。墩粗后在冲孔、扩孔、芯棒拔长变形过程中经16火次才完成护环毛坯的锻造。

第二次试制加热工艺曲线如图3所示。

优化后的锻造变形工艺如下:

第1火:电渣钢锭整体镦粗至∅900 mm;

第2火:用上平、下V弧形砧锻造,锻至∅750 mm时,切帽口和锭尾;

第3火:高度镦粗至1 000 mm;

图3 第二次试制加热工艺曲线Figure 3 The heating curve for second trial manufacture

第4火:高度镦粗至800 mm;

第5火:冲∅350 mm的孔;

第6火:扩孔至∅500 mm;

第7火:用芯棒拔长至1 100 mm;

第8火:扩孔至成品尺寸。

第二次试制时,根据首次试制的情况,为了进一步降低变形抗力,使钢锭充分透烧。在充分研究该材质特性基础上,采用两次预热并合理制定预热温度、保温时间,同时限速升温促使钢锭从表面至内部加热均匀且充分透烧。另外又将锻造加热温度适当提高了20~30℃,并适当延长保温时间以降低变形抗力。对锻造工艺进行优化,减少锻造火次。经过上述改进措施,在第二次试制过程中,从墩粗到锻至成品只用了8火次。锻后锻件经横、纵波探伤检验,内部无冶金及锻造缺陷,全部合格。

1.4 粗加工序

粗加前测试锻件表面硬度为280~290HBS,但在加工过程中产生强烈的加工硬化,硬度急剧上升,表面硬度达到450~500HBS左右。更换硬度较高、红硬性好的切削刀具,顺利完成切削加工。

1.5 固溶处理

固溶处理温度为1 050℃,目的是使碳化物充分固溶得到均匀的奥氏体组织,提高工艺塑性。从生产数据得出保温时间长或温度偏高,则晶粒容易粗大。若在600~700℃保温时间长则碳化物不能完全固溶,会降低固溶效果。固溶处理工序的关键是准确确定固溶前预热温度、固溶保温温度和保温时间。

2 表面裂纹分析及控制措施

2.1 原因分析

在两次试制生产时,锻件表面都有裂纹产生,但裂纹深度较浅,在锻造余量之内。经粗加工后,裂纹全部清除干净。产生原因是1Mn18Cr18N钢属无磁高锰奥氏体不锈钢,其中的锰、铬含量达18%,氮含量更是高达0.5%以上,在锻造时锻件极易产生表面裂纹。

2.2 控制措施

为防止表面裂纹产生,在开始锻造时要轻打,变形量要小。即合理采用小压下量、多火次进行锻造,同时准确控制终锻温度。通过采取上述措施并经过变形过程的全程跟踪,发现该钢种虽然在锻造过程中易出现裂纹,但裂纹并不向深处扩展,如果合理地控制始锻和终锻温度,精心操作,能有效减轻表面裂纹,最终保证加工尺寸,合格上交。

3 结论

(1)经过两轮生产试制可以得出,采用电炉冶炼→炉外精炼→电渣重熔→锻造的工艺路线是可行的,能够生产出合格的1Mn18Cr18N汽轮机护环锻件。

(2)锻造加热温度采用1 190~1 210℃,终锻温度控制在900℃以上,综合锻比大于5。采用适当的锻造工序,多火次、小压下量进行锻造。粗加工序选择合适的刀具,并合理控制固溶处理制度,确保锻件内外质量都能满足用户的技术要求。

[1] 邱绍岐,等.电炉炼钢原理及工艺.冶金工业出版社,1996.

[2] 陈恩普.电渣重熔炉冶炼.冶金工业部,1989.

[3] 邓林涛,等.提高18Mn-18Cr-N护环钢中氮含量及收得率的研究.大型铸锻件,2002.

[4] 王少波,等.电炉-精炼炉双联法冶炼1Mn18Cr18N护环钢.大型铸锻件,2002.

[5] 刘光辉,等.电机螺杆用Mn12Cr18NiSiN钢试验与生产试制.东北特殊钢,2005.