1 000 MW核电机组凝汽器管束模块国产化制造技术

陈达平 魏 蓉 沈 政 陶 德

(东方汽轮机有限公司制造技术处,四川618000)

广东岭澳核电站二期工程为2×1 000 MW半转速核电机组,其凝汽器是我公司引进国外的设计技术自主制造的。该凝汽器最大的特点是实现了模块化,便于在电站组装。而该凝汽器管束模块(每台4个)涉及到组装、穿管、胀管、焊管、压力试验(和水室一起)、保护、包装、起吊和运输等方面,其制造具有要求严、技术含量高、施工周期长、占用场地大等特点,所以凝汽器管束模块的制造是整个凝汽器制造的重中之重。

凝汽器是汽机岛最重要的辅机设备,在电站运行中起着重要作用。正常运行时,凝结来自汽轮机的排汽,并对冷凝低压缸排汽所产生的凝结水作为回热系统的介质,提高了电站的经济效率。在汽机跳闸和紧急甩负荷时,蒸汽排入其中,避免蒸汽进入汽机损坏其部件。凝汽器管束模块质量也是保证汽轮机安全、经济运行的重要保证。

1 管束模块的技术特征

管束模块主要由进水侧管板组件、出水侧管板组件、管系框架、换热管、侧板组件、加强件、抽空气装置等组成。管束模块的主要参数见表1。

2 管束模块的制造难点及实现过程

2.1 复合管板组件装焊变形的控制

表1 一个管束模块的主要参数Table 1 The main parameters of one tube bundle module

2.1.1 复合管板组件的结构

钛复合板的碳钢面与四块侧板焊接在一起组成了接颈,见图1。

2.1.2 焊接变形产生的原因分析

由接颈结构可知,只是在碳钢面焊接四块侧板,这样形成了单面焊接。在焊接时,由于焊接应力的影响,就会造成复合板的角变形和侧板的旁弯。当然,在装焊前可以采取一定的防变形措施,如:在侧板上加拉筋、将两块同样的复合板背靠背进行连接等措施,但是钛复合板焊接后不允许进行去应力处理,将拉筋等去除后,由于应力的释放,零件的最终变形就产生了。

2.1.3 焊接变形的控制及实现

将两块已加工冷却管孔和周边螺栓孔的复合板的复合层面对面贴合,复合板的四周用压板固定并且螺栓孔位置用螺栓进行联接固定。在冷却管孔区每一平方米范围内用螺栓将两块管板联接紧固,使两管板表面完全贴合。接颈装配井字形加强拉筋和防变形槽钢。

图1 复合管板组件装配图Figure 1 The assembly drawing for composite tube plate subassembly

这样就形成了足够的刚性固定,很好地控制了管板在焊接时的变形,拉筋去除后,变形量可控制在4 mm以下,图样要求为不大于7 mm。同时,采用富氩气体保护焊(保护气体为20%CO2+80%Ar),由两名焊工按顺序对称、中间向两端、分段跳焊施焊,加之在侧板内腔装焊一圈防变形槽钢,有效地防止了焊缝纵向收缩所引起的变形,焊接后远离焊缝端变形小,最大变形在5 mm以下,校形效果理想,实现了焊接变形的控制,达到了预期效果。

2.2 胀管扭矩的确定试验

2.2.1 胀管扭矩概念的引入

按引进的技术规范,胀管必须用扭矩来衡量,从而代替了我国传统用胀管率或减薄率衡量标准,胀管用扭矩衡量更为准确和科学。胀管扭矩必须要通过钻孔、胀管、压力试验、拉脱试验来进行确定。

2.2.2 过程实现

(1)试样

试验要求至少20对试样(一对试样对应一个管子),试样与产品用相同的制造和清理方法,在试板上钻很多孔。10件按标准间隙胀管,10件按最大间隙胀管。

(2)胀管试件准备

钛管:∅25 mm×0.5 mm、∅25 mm×0.7 mm各35件,长度L=150 mm。

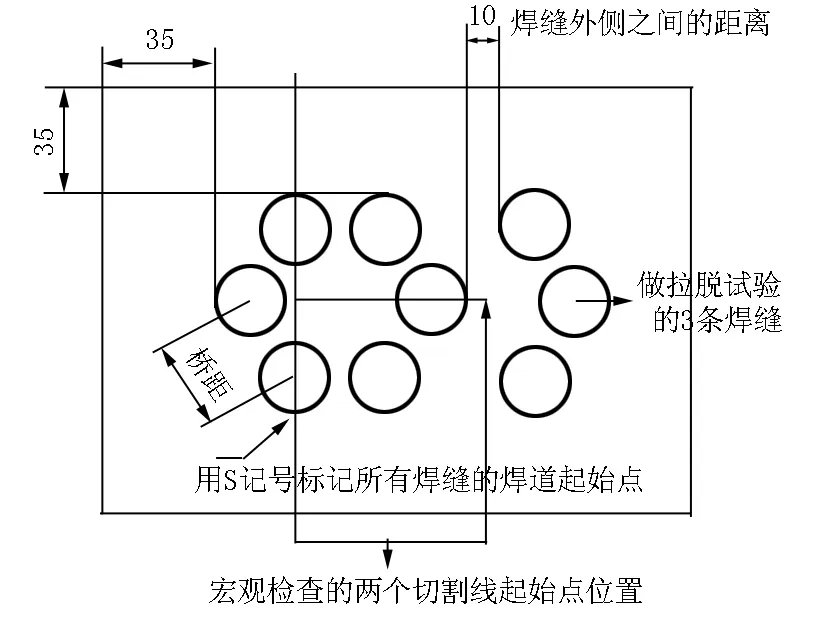

试板:见图2。

(3)设备准备

胀管机:MD-0250V机电式胀管机

胀管器:日本SUGINO CB-236×32.5-R0.5,国内∅25 mm×0.5 mm×32 mm。

(4)打印编号

见图3。

(5)试验数据记录

见表2。

图2 试板Figure 2 Test plate

图3 试样打印编号Figure 3 The marking number of sample

编号试板孔直径/mm钛管外径/mm钛管内径/mm设定力矩/N·m胀后钛管内径/mm拉脱力/kN

(6)水压试验

力矩设定:根据经验,力矩设定范围在(9~15)N·m。

胀管:在标准间隙和最大间隙位置按(9~15)N·m分别胀管。

水压试验:装配后进行0.8 MPa水压试验,稳压30 min。如发现哪个孔泄漏,在原力矩上增加0.5 N·m重新进行补胀,并重新进行水压试验,直到所有孔不泄漏。

(7)拉脱力检验

对不同力矩且水压试验合格的管子进行拉脱试验。

(8)扭矩的确定条件

管子的最低拉断力F由下式计算:

F=Rm×S0

式中,Rm为管子的抗拉强度,S0为管子的横截面积。

扭矩的确定条件为:满足拉脱力大于管子最低拉断力F的25%且试验扭矩最小(最小值应在试验最大间隙位置内)。

通过数据判定,胀管力矩为12 N·m时满足扭矩的确定条件,因此产品胀管力矩被确定为12 N·m。

2.3 管板-换热管管口密封焊试验

2.3.1 试验要求

按ALSTOM的技术规范,要求在焊接产品前必须按规范对管板-换热管管口密封焊进行工艺评定,它涉及焊接规范的选择、拉脱试验、RT检验、宏观和微观检验等试验项目。

2.3.2 过程实现

(1)复合管板备料(见图4)并用专门刀具进行孔加工。

图4 管端呈三角形分布的试块Figure 4 The test block with tube end triangle distribution

(2)换热管按150 mm长度备料。

(3)用丙酮将管及待焊部位彻底清理干净。

(4)按试验确定的扭矩进行胀管。

(5)用管-板自动氩弧焊机进行自熔焊,焊接参数见表3。

(6)检验项目及数量见表4。

其中做拉脱试验的3根管见图4,其余7根管需从基材与复合层的结合面锯开(锯开后δ=6 mm±2 mm),先对焊缝进行RT检验,合格后再按规范进行宏观、微观及硬度检验。

(7)依据合符规范的试验结果编制焊接工艺规程(WPS)。

表3 管板-换热管管口密封焊焊接参数Table 3 The seal welding parameter of tube plate and heat exchange tube end

表4 检验项目及数量Table 4 Test item and number

2.4 管束模块的组装、水压试验及起吊

2.4.1 难点分析

(1)每个管束模块长度16.5 m,且由22块支撑管板和2块管板组成,每张板上有1.4万多个管孔,要求组装后穿管前相同位置孔的同轴度保证在∅2 mm之内,以便实现换热管顺利穿入,从而避免机组运行时产生的震动损坏换热管。

(2)近12万管孔的胀管质量控制。

(3)近12万管孔的焊接质量控制。

(4)管束模块的水压试验及在水压试验过程中发生泄漏位置的判定。

(5)每个管束模块重达110 t,起吊措施及变形控制。

2.4.2 过程实现

2.4.2.1 管束模块的装配

(1)平台的搭建

为了进行管束模块的装焊,必须搭建一个高精度的平台作为装焊基准,用工字钢搭建平台(也可用枕木),但必须把整个平面的平面度控制在±2 mm之内,确保底部支承水平。同时考虑水压试验时的平台高度。

(2)主要辅助工件的制作

a)管隔板间连接螺栓:用于管隔板吊装直立后的定位和间距调整。

b)同轴度测量工具,见图5。

图5 同轴度测量工具Figure 5 The measuring tool for axiality

c)隔板加强板:隔板的尺寸大,板厚仅14 mm,外形尺寸4 820 mm×4 292 mm,吊装时易变形,也不利于找正。在吊装前用螺栓将两根钻孔的角钢紧固在隔板上,确保在装配中的平面度和垂直度。

d)钢丝固定工具,见图6。

图6 钢丝固定工具Figure 6 The anchoring tool for steel wire

(3)管束模块的装配工艺流程

a)在装配平台上划出模块的中心线和每块隔板的位置线,在隔板位置线上用限位块限位,再依据限位块的位置将隔板一一就位。隔板就位时,在每两块相邻的隔板上用了9根连接螺栓,让螺纹定位杆均布在隔板板面上,见图7。

图7 隔板装配图Figure 7 The assembly drawing for separator

b)管板组件的下端面与中间管板的下端面不在同一个平面上,因此端管板组件装配就位时就不能放在装配平台上,需要单独支撑和定位。

c)管系管孔同轴度找正:以进出水侧端管板组件为基准,依次找正中间管板的冷却管孔的同轴度。由于模块长度过长、精度要求高(长度超过16.5 m,同轴度要求∅2 mm),如果按照传统的拉钢丝方法找正Z轴方向的同轴度,则为了控制钢丝的挠度而需要加载的重物过重,容易导致钢丝断裂。在这种情况下,将经纬仪和拉钢丝的方法结合起来使用,即解决了钢丝过长容易断裂的问题,又弥补了经纬仪不能测量X轴坐标的缺陷。将经纬仪使用在管板冷却管孔同轴度找正中,还克服了长时间拉钢丝造成挠度值变化进而导致计算结果不准确的缺陷。

d)管束模块的焊接:焊接时应保证以上尺寸不变,并选择合理的焊接顺序(从中间向四周)以控制变形。对所有内外相通的焊缝进行PT检验,对吊耳焊缝进行UT检验,整体清理、补涂。

2.4.2.2 管板-换热管胀管质量控制

(1)清洁度的保证

胀管、焊管工作场地的保护工作是保证穿管胀管焊接质量的重要工作。由于胀管质量和旋转氩弧焊的焊接质量受清洁度的控制,在焊接完成的模块两端,利用专为核电凝汽器设计的保护仓骨架在外面覆盖阻燃布,给胀管、焊管时制造一个独立的工作空间以保证胀管、焊管环境。

(2)胀管质量的控制

a)采用在管孔布置图上标注的方法以期进行质量的可追溯,标注内容包括穿管操作者、穿管时间、穿管区域、穿管箱号、胀管操作者、胀管时间。

b)开箱检查冷却管外观无损伤、无变形,核对制造厂的证明文件。工作人员在进入工作场地时应该穿戴干净的工作套装、手套和靴子,检查管子在搬运过程中有无损伤缺陷,用棉白布和丙酮清理干净管子上面的灰尘和油漆标记,一个作业组每次只能穿一根管子,作业中管子不允许弯曲。

c)胀管机采用可显示的电动扭矩胀管机。为了防止胀管引起管板变形,要求操作者必须按照胀管顺序图进行胀管。要求每个班组开始工作时和每隔1 000根管子就需在工艺试板上确认扭矩,确保所有管孔胀管扭距是工艺试验确定的扭矩。每天和每个班组开始胀管前预先将待胀的管孔和管子用压力无水风枪吹去浮尘,并用丙酮清洗,在干燥条件下胀管。

(3)检验

a)外观检验。

b)用塞规检验管口管径。

c)对工艺试板按规范进行拉脱试验。

2.4.2.3 管板-换热管焊接质量控制

(1)清理

焊接前用溶剂(60%丙酮、40%水)将待焊接部位及周围至少25 mm范围内清理干净。

(2)焊接

a)为了控制焊接变形和焊接热影响,保证每个管孔焊接质量,要求操作者必须按照焊管顺序图进行焊管,并按管孔焊接顺序及记录图的顺序进行施焊。

b)划分出每次约300个孔的焊接区域,按照WPS采用不填丝的自动旋转氩弧焊。为了使焊接热量不集中,采用分散焊接的方法,并且要保证已焊接部位的温度降至60℃以下才能在附近施焊。

c)为了控制焊接质量,每台设备、每个班开始焊接时以及每隔300个孔均要在试板上试焊检查一次,确认焊接参数和焊接设备的正确量。

(3)检验

a)外观检验。

b)按ASME第8章对所有的焊缝进行着色(PT) 检验。

c)用塞规检验管口管径。

d)对工艺试板按规范进行拉脱试验和理化、力学性能、宏观、微观检验。

2.4.2.4 管束模块的水压试验及在水压试验过程中发生泄漏位置的判定

(1)管束模块的水压试验

a)为了节约成本,管束模块与水室一起进行水压试验。水压试验按规范进行。

b)水压试验合格后,放净水,用热风对换热管内部进行烘干。

(2)水压试验过程中发生泄漏位置的判定

如果有泄漏,需对每根管进行真空检验,直到找到泄漏点,再进行水压检验,直到合格。找泄漏点的过程是个相当繁琐和费时的事情,我们设计了一套真空检验装置来判定泄漏点。

2.4.2.5 起吊措施及变形控制

管束模块重达110 t,为了保证在起吊时不变形,制订了专门的起吊指导书。规定起吊钢丝绳夹角不小于60°。经过计算后,还采购了专用的起吊钢丝绳和卸扣。

3 创新点

总结1 000 MW核电机组凝汽器管束模块的制造经验,有以下技术创新点:

(1)管束模块组装技术;

(2)管板接颈防变形的焊接技术;

(3)管板与换热管采用扭矩控制的胀管技术;

(4)管板与换热管按国际标准的钛复合板管口焊接技术;

(5)管束模块整体与水室一起水压试验后管或管口泄露检验技术;

(6)管束模块整体起吊的变形控制技术。

4 结语

我公司成功制造了首台核电机组凝汽器管束模块,产品质量达到了国际先进水平,真正填补了公司凝汽器模块化制造的空白,提升了我公司凝汽器的制造能力,促进了公司的技术进步,有利于市场竞争,而且也为我公司后续机组的开发及制造奠定了坚实的基础。