25CrMo花辊的焊接工艺改进

罗 敏

(中国第二重型机械集团万信工程设备有限责任公司,四川618013)

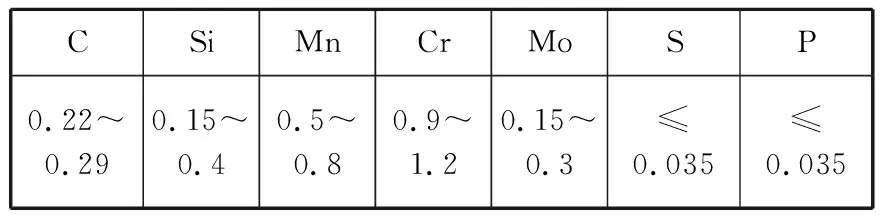

花辊是800 mm热精轧机中的部件,位于热精轧机的一前一后,承载和输送红热钢板,要求辊子具有耐高温和抗磨损特性。花辊材质为25CrMo,是中等含C量调质钢。钢中加入的合金元素较多,其强度高淬透性好,冷裂倾向较为严重,焊接性差。花辊结构见图1。它由辊套和辊头组焊而成。花辊的化学成分见表1,其力学性能见表2。

1 花辊的焊接工艺

1.1 传统焊接方法

表1 花辊的化学成分(质量分数,%)Table 1 The chemical composition of delivery roll (mass fraction, %)

表2 花辊的力学性能Table 2 The mechanical property of delivery roll

图1 花辊结构图Figure 1 The structure chart of delivery roll

花辊传统焊接方法为手工电弧焊,焊条牌号为R307。辊套内端面加工有12×45°的倒角,即单边V形坡口。焊接过程中没有预热及焊后热处理。焊接完成后,对焊缝表面进行加工时发现有不少辊子的焊缝中有裂纹,长度在10 mm~20 mm不等;母材和焊缝的接合处也有熔合裂纹出现,并伴有少量夹渣,是不合格品。用这种工艺方法生产的产品合格率在80%左右。为提高产品一次合格率,我们改进了原有的焊接工艺。

1.2 改进的焊接工艺

花辊材质为25CrMo,其强度高、焊接性差、冷裂纹倾向较为严重的原因是在500℃以下的温度区间过冷奥氏体具有更高的稳定性。因Ms点较低,在低温下形成的马氏体一般难以产生“自回火”现象。焊接这类钢时,应根据等强度原则选择焊条。为了防止冷裂纹的产生,不仅应采取焊前预热措施,还要在焊后进行及时的回火处理。

改进后的焊接方法仍为手工电弧焊。电源极性为直流反接,焊条牌号为J857CrNi,每件花辊焊条使用量是∅3.2 mm的2 kg,∅4.0 mm的7 kg。操作步骤为: 加工掉已焊的焊缝,并同时加工成单边U形坡口,见图2。对加工好的坡口面进行着色探伤,检查裂纹是否完全去除干净。如果还有裂纹,则需进一步清除,直到没有裂纹为止。

为了对花辊进行预热和焊后热处理,制作了两件天然气加热器。即用∅40 mm的管子均匀分布的钻上∅3 mm的孔,孔的间隔为80 mm,弯成∅250 mm~300 mm的圈。

将花辊放在一个由石棉板搭成的小空间内,对花辊的一头预热250~300℃,且升温速度不大于50℃/h。同时用焊条烘干箱对焊条进行400℃、1 h的烘烤。焊条用多少烘多少,焊条反复烘焙次数不要超过3次。

焊接时将花辊竖置,使焊缝处于平焊位置。用∅3.2 mm的焊条焊两层,焊接电流为(90~120)A。再用∅4 mm的焊条填充和盖面,焊接电流为(140~180)A,焊角高6 mm。各焊层的焊缝接头不要处于同一位置,每一层药皮必须清理干净。

当一头焊完后,用加热器对着焊完的焊缝加热,同时将另一头焊缝处于平焊位置,用加热器对着坡口预热至250~300℃后焊接。焊完后用加热器将两焊缝加热至发蓝,然后用石棉布将整个花辊包裹,缓慢冷却到室温。

2 焊后产品检验结果

当产品缓慢冷却到室温后,再上设备进行加工。在加工过程中直至加工完毕,目测无裂纹出现,再经过渗透探伤检验,所有花辊组焊产品完全合格。

3 结论

采用J857CrNi焊条焊接25CrMo钢,在工艺上适当采取预热和回火保温,焊接后的焊缝质量稳定可靠。相对于原先的焊接工艺不仅降低了焊接成本,提高了生产效率,而且还保证了产品的100%合格率。改进后的焊接工艺经过生产实践证明完全可以推广运用。