表面喷焊处理对铸铁表面组织和性能的影响

韩秋华 王瑞权 王雨怀

(1.兰州理工大学材料科学与工程学院,甘肃730050;2.黑龙江科技学院材料科学与工程学院,黑龙江150027)

铸铁的使用相当广泛,在发达国家,铸铁与钢的比例约为0.47~0.5,在某些行业铸铁的使用量甚至超过钢。铸铁材料在生产中占很大比例,且成本低廉,可进行铸造、压力加工、切削,通过热处理也可使其力学性能在很宽的范围内变化。但其耐蚀性、力学性能等并不能完全满足使用性能。尽管铸铁表面处理技术很多,但或多或少地存在着一定的局限性,尤其是没能较好地解决工程适应性问题,即在保证结合性能前提下的工艺性和经济性[1]。因此对零件表面进行改性处理以提高其表面的抗磨损及抗热疲劳等性能已成为材料学科研究的热点之一。

喷焊技术可以实现金属表面合金化,使钢材表面材料具有耐磨耐蚀性能,已广泛用于零部件表面的制造和修复中。目前获得自熔合金喷焊层的方法很多,如氧乙炔火焰粉末喷焊、等离子弧喷焊、高频感应重熔及激光重熔等。氧乙炔火焰喷焊技术是一种较为成熟的表面耐蚀处理技术,以其节能、价廉、高效、灵活以及获得的涂层性能可靠等优点被广泛应用于多种材料的表面处理中[2]。铁基自熔合金粉末和镍基自熔合金粉末是最常用的喷焊材料,同时,镍基自熔合金又是一种应用广泛的具有优良耐蚀性能的涂层材料。在此基础上,本文对灰铸铁进行喷焊65NiA涂层,分析其基体材料对涂层组织形态和性能的影响,为铸铁零件的表面喷焊修复技术以及提高铸铁的表面性能提供一定的理论依据。

1 试验材料与方法

1.1 实验材料

试验选用的基体材料为铸铁牌号HT200,其化学成分列于表1;喷焊材料选用Ni65A 镍基自熔合金粉末,其化学成分如表2所示。

1.2 实验方法

试验采用两步法工艺,喷涂前将乙炔和氧气都打开,并逐渐加大氧气量调节火焰到内焰呈蓝白色、焰心呈淡蓝色的微碳化焰,对己表面净化及粗化的基材预热。当加热到预定温度时,开始喷粉,喷粉时往复均匀地移动喷枪,使熔滴均匀地喷射在基材表面,喷涂一定厚度后关闭送粉气阀进行重熔。

表1 灰铸铁HT200的化学成分(质量分数,%)Table 1 The chemical compositions of HT200 gray cast iron (mass fraction, %)

表2 Ni65A化学成分(质量分数,%)与硬度Table 2 The chemical compositions (mass fraction, %) and hardness of Ni65A

喷焊试验采用的基本工艺参数为:氧气压力0.4 MPa、氧气流量(310~360)L/h、乙炔压力(0.05~0.07)MPa、乙炔流量(430~560)L/h、送粉量1.5 kg/h、喷粉(100~120)mm、预热温度230~270℃。

1.3 检测

采用XJP-3A型金相显微镜进行组织形态观察,腐蚀剂用10%HF+90%HNO3。常温条件下,腐蚀时间20 s。显微硬度在MHV2000型硬度计上测定,载荷为2.94 N,加载时间为15 s。测量显微硬度时,以界面(压痕为基体和涂层各半)为测量的0点,朝基体方向测定两点,朝涂层方向测定五点,组成一组硬度值,每一数值是在不同部位三次测量的平均值。采用MX-2600FE型扫描电镜进行化学成分分析,分析扫描电镜的照片,利用扫描电镜自带的能谱仪,选取比较典型的形貌进行能谱分析。

2 试验结果与分析

2.1 铸铁基体喷焊层表面的组织形貌

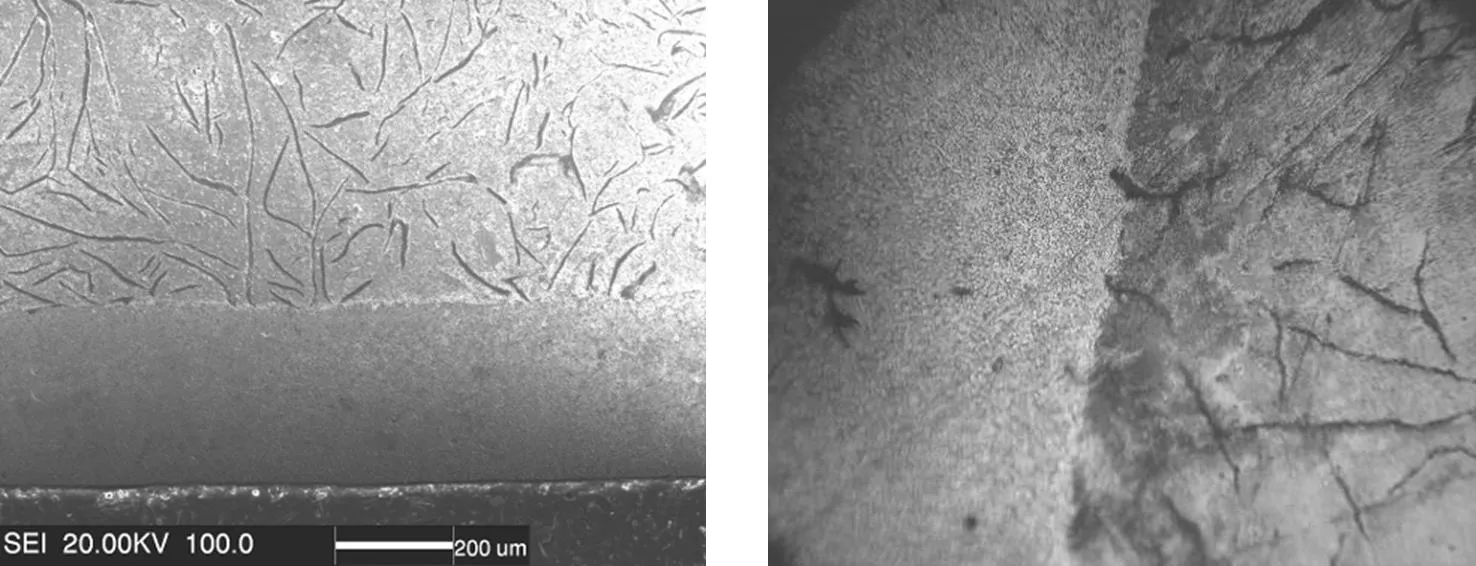

(a)铸铁基体 (b)铸铁基体700℃扩散1 h

(c)铸铁基体780℃扩散1 h (d)铸铁基体860℃扩散1 h图1 喷焊层表面的组织形貌 (400×)Figure 1 The surface microstructure of spray welding coatings (400×)

图1为喷焊层表面的组织形貌,喷焊层区具有明显的沿热流方向生长的枝晶特征。可以明显地看出以亚共晶方式生长的树枝状特征,初生树枝晶间存在着大量的共晶组织。铸铁喷焊层的枝晶生长方向不太明显,且枝晶较细小。

喷焊层的结晶过程是一个快速加热和快速冷却的过程,得到的是一种非平衡组织。在冷却过程中首先析出初生枝状晶,然后在初生枝晶间形成共晶组织,共晶组织也是由细小枝晶及各种化合物相所组成。

2.2 铸铁基体喷焊剖面及表面的组织形貌

图2~图5是喷焊层剖面及表面的显微组织形貌,高温扩散处理后合金层组织的基本特征与原喷焊态相似。从图中可以看出,喷焊合金层与基材之间存在一个结合区(亮带),结合区是喷焊时熔化区(合金层)与未熔基材间的结合界面。结合区下方为合金层,上方为基材热影响区。基材热影响区为马氏体组织,这是因为由于靠近熔池底部的基材温度高于临界点。依靠基材传热发生淬火得到马氏体组织,且随着与结合界面距离的增加,加热温度不断降低,由相变区、部分相变区最后过渡到基体原始组织。

从图2中可以看出试样涂层与基体明显分开,虽存在宽度约为10 μm的阴影带,但并未出现熔合现象,喷焊层表现出层状特征;在图4和图5中,基体和涂层之间均形成了明显的过渡层。其中图4的过渡层宽度约为20 μm,而图5的过渡层宽度是图4的两倍左右。此外,图5涂层组织较图4均匀,熔合现象更加明显。从图4中可以看出,涂层和基体之间都出现了明显的熔合现象,整个过渡层区呈现出非平衡凝固组织特征。靠近基体一侧首先形成了平面微晶区,此后沿热流方向结晶形态转变为树枝晶和共晶组织,过渡层的结晶形态主要受温度梯度G和结晶速度V两个参数控制。结晶首先在靠近基体一侧开始,此时温度梯度G很大,而结晶速度V趋近于零,故在界面处首先形成平面晶;随着固液界面的向前推移,温度梯度G变小而结晶速度V逐渐加快,因此过渡层的结晶形态由平面晶向树枝晶和共晶转变。合金层组织主要呈枝晶生长特征,在此,Cr的枝晶细小均匀,其生长方向不太明显(图5)。可看出枝晶间存在大量细小的共晶组织,这说明喷焊合金层显微组织以亚共晶方式结晶。火焰喷焊后合金层在冷却过程中先析出初生枝状晶,在继续冷却到共晶转变时,在初生枝晶间形成细小共晶体,共晶体也是由细小枝晶及各种化合物相组成。

(a) SEM (b) OM (400×)图2 铸铁基体喷焊Ni65A未高温扩散处理(过渡层)Figure 2 The microstructure of spray welded cast iron without high-temperature diffusion treatment

(a) SEM (b) OM (400×)图3 铸铁基体喷焊Ni65A 700℃高温扩散1 h (过渡层)Figure 3 The microstructure of spray welded cast iron with 700℃×1 h high-temperature diffusion treatment

(a) SEM (b) OM (400×)图4 铸铁基体喷焊Ni65A 780℃高温扩散1 h(过渡层)Figure 4 The microstructure of spray welded cast iron with 780℃×1 h high-temperature diffusion treatment

(a) SEM (b) OM (400×)图5 铸铁基体喷焊Ni65A 860℃高温扩散1 h(过渡层)Figure 5 The microstructure of spray welded cast iron with 860℃×1 h high-temperature diffusion treatment

此外,由图4和图5还可以看出,在靠近结合界面处的基体形貌表现为针状,说明在喷焊过程中基体表面的温度已经达到了铸铁的相变温度,由片层状的α+β两相组织转变为单相的α相组织。喷焊过程中基体表面温度较高且冷却速度很快,故发生了淬火型非扩散相变,得到了类马氏体组织,基体强度硬度得到提高,但组织稳定性较差。经高温扩散处理后,基体相变区有所扩大,同时针状组织的分布也发生变化,由原来的和热流方向一致变为与热流方向呈45°分布,从组织特征来看基体与涂层的结合性能有所提高,白亮层随扩散温度升高逐渐加宽。

2.3 涂层显微硬度分析

图6给出了涂层显微硬度沿涂层深度分布情况。从图中可以看出显微硬度曲线存在3个区域, 呈阶梯状分布,这和图4所示的喷焊试样的横切面形貌相吻合。即3~5点为喷焊层,1、2点是过渡层的硬度,0 点为界面处的硬度,而-1、-2点为基体硬度。铸铁基体喷焊层硬度随扩散加热温度升高而增大,合金涂层的显微硬度随扩散加热温度的升高而提高,在860℃温度加热保温1 h后盐水冷,合金涂层的显微硬度最高达1 152HV。

图6 铸铁基体喷焊显微硬度分布图Figure 6 The hardness distribution of spray welded cast iron

从横切面显微硬度的变化图中,可以看出显微硬度的变化与组织和成分的变化是一致的。Ni65A喷焊层硬度较高,平均值为983HV,数据分布较集中,说明整个喷焊层硬度较均匀。显微硬度在界面处发生跃迁,母材的显微硬度在向着界面方向逐渐增加,这显然是由于母材中合金元素含量的增加使其得到强化,显微硬度提高。而涂层中的情况则恰好相反。这种显微硬度呈梯度分布的特征进一步说明了合金元素的扩散使得复合涂层与母材之间不是简单物理结合而是牢固的冶金结合。

Ni基喷焊涂层在重熔后具有较高的硬度。在Ni65A粉末中含C、Cr、B、Si等元素,火焰重熔时温度较高,合金元素一方面熔解进入固溶体起到了强化作用,另一方面在冷却过程中C、Cr、B、Ni等合金元素能形成一些细小的共晶化合物,这些硬质相弥散在固溶体间起到了第二相强化作用,显著增加了第二相强化作用,因此Ni基涂层有较高的硬度。表面由于散热快,枝晶较细,使得硬度较高,近里散热不如表面,所以枝晶平面生长,硬度下降;再向里,由于散热更困难,只能沿着散热方向定向生长成树枝晶,因此硬度升高。高温扩散过程使喷焊层中C的含量增加,形成金属间化合物与C 、Cr化合物,形成硬质颗粒强化作用使得喷焊层的硬度提高。

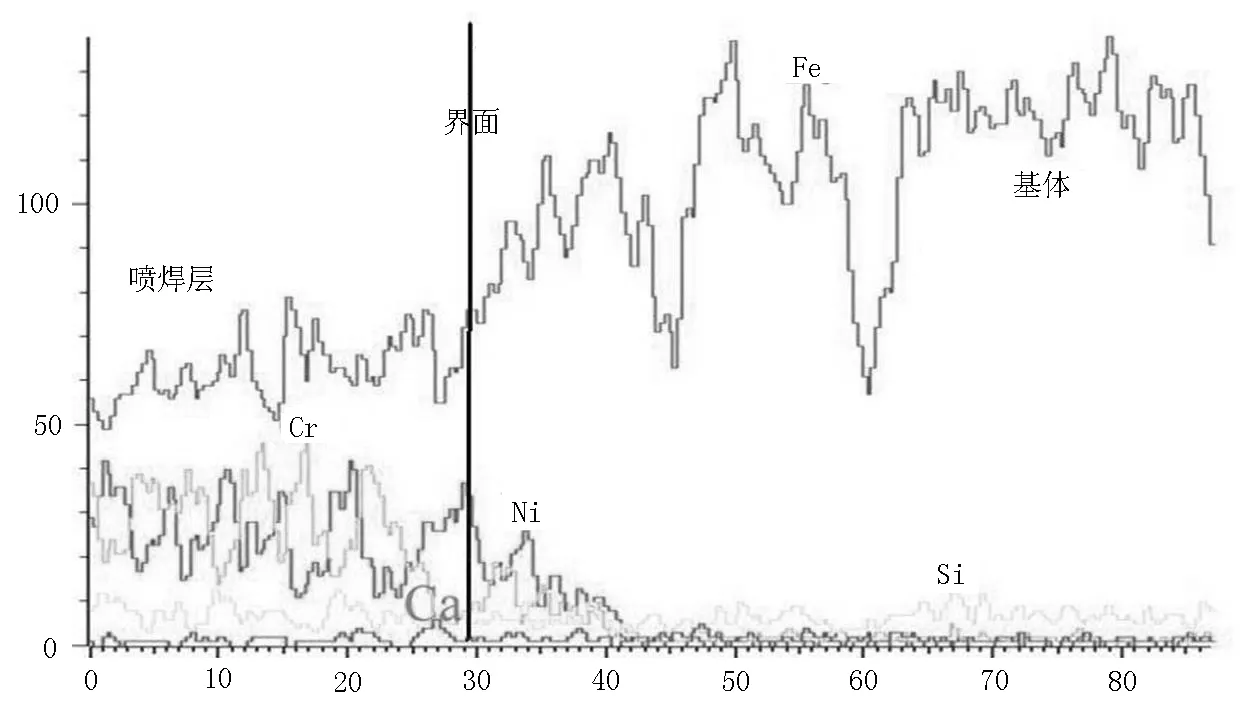

2.4 合金元素扩散分析

观察图7可知喷焊层Fe、Cr、Ni、Si、Ca元素浓度分布曲线呈逐渐下降或上升的变化趋势,只是在局部有些波动。这说明涂层与基体之间存在原子间的相互扩散现象,Fe、Cr、Ni、Si、Ca元素都发生了不同程度的扩散。由曲线还可估计出扩散层的厚度,随着扩散加热温度的不同,界面区涂层中合金元素的分布及向基体扩散的程度也不同。

合金中C元素与Cr生成化合物,产生弥散强化,在喷焊组织重结晶时,阻碍晶粒长大,铸铁生成细小的树枝晶,树枝晶中弥散分布着细小γ-Ni固溶体以及硼化物。

喷焊层中Ni、Cr、Si元素明显高于基体,而基体中Fe元素远远高于喷焊层,在基体和喷焊层的界面处,Ni、Cr、Si元素由喷焊层向基体扩散,而Fe元素由基体向喷焊层扩散,且合金元素的分布沿喷焊层深度方向具有连续性。产生这种元素扩散的原因有以下几点:(1)喷焊层与基体元素存在很大浓度梯度,元素势必会通过界面进行扩散,且喷焊过程处于高温热源环境,由扩散激活系数与温度和能量的关系式D=D0e-Q/RT可知,随着温度的升高,扩散系数成指数倍增加,因而元素扩散增强;(2)由于喷前对基体的粗化预处理及喷涂时金属粒子对基体的冲击,造成基体近表面处产生点阵畸变,因此元素亦可通过晶界及位错等“短路扩散”方式扩散。元素的扩散对增强基体和喷焊层的结合强度有很重要的作用。喷焊层与基体间元素的相互扩散、渗透、熔合,使喷焊层和基体之间形成了类似于钎焊的冶金结合,有利于提高结合强度。

图7 铸铁基体860℃1 h喷焊层与结合层界面的成分分布Figure 7 The composition distribution of the spray welded cast iron with 860℃×1 h high-temperature diffusion treatment

根据铸铁基体860℃扩散1 h试样的组织、合金元素的扩散以及显微硬度的变化情况可知,对喷焊涂层进行高温扩散处理,增强了合金元素的扩散能力,有效地改善了界面处的组织和性能,降低了残余应力进而进一步地提高了涂层和基体的结合性能。

由文献[3~5]可知,Ni65A喷焊层主要由γ-Ni、Fe2B、Ni3Si、FeSiC、(Ni,Fe)22Si17,γ-(Ni,Cr)、(Fe,Ni)23C6及Cr的碳化物和硼化物等组成。高温扩散后,Ni65A喷焊层的显微组织由枝晶状的镍基固熔体和枝晶间大量细小颗粒状化合物的共晶组织组成,喷焊涂层与基体均形成冶金结合,基材表面薄层与熔融Ni基合金发生成分扩散,并形成界面固溶体相Fe-Ni单相固溶体相白亮层,Ni的含量达27%左右,Fe的含量达54%左右。喷焊层基体主要是Ni、Cr的固溶体,Si大部分固溶于Ni奥氏体中,对基体起到固溶强化作用。而B除少量溶于Ni奥氏体中外,大部分以NiB、CrB等金属间化合物的形式弥散分布在合金中,起到弥散强化作用。

3 结论

(1)在铸铁表面喷Ni65A喷焊层与基体结合部位组织分为:喷焊区,界面区(过渡层),热影响区,基体母材区。喷焊层组织镍固溶体基体上弥散分布着硬质颗粒相;结合面上,元素互相扩散,形成亮白色带状的过渡层,基体母材区受热较少,组织变化不大,仍然是托氏体+碳化物的组织。

(2)碳元素扩散进入喷焊层后,与Cr形成(Fe,Ni)23C6及Cr的碳化物,这些硬质相阻碍喷焊层晶粒的长大,致使晶粒细化,铸铁组织形成明显的树枝晶。

(3)经高温扩散后,界面结合区出现γ-Ni固溶体,涂层与基体的成分扩散受结合界面处基材表层温度的影响,当基材表层温度足够高时,基材中元素Fe向涂层中扩散量较大,扩散距离较长,在界面处就能够形成致密完整的γ-Ni固溶体组织的白亮层。

[1] 陈淑惠,雷阿利,冯拉俊.铸铁喷焊组织及力学性能研究[J]. 铸造技术,2006,27(9):902-904.

[2] 袁晓敏,斯松华,何宜柱.氧乙炔火焰喷焊合金层组织与性能的试验研究[J]. 焊接技术,2003,32(1):17-19.

[3] KULU P, ZIMAKOV S. Wear resistance of thermal sprayed coatings on the base of recycled hard metal[J]. Surface & Coatings Technology, 2000,130:46-51.

[4] KIM H J, HWANG S Y, LEE C H, et al. Assessment of Wear Performance of Flame Sprayed and Fused Ni-based Coating [J]. Surface & Coating Technology, 2003,172:262-269.

[5] KAHRAMAN N, BEHCET G. Abrasive Behavior of Powder Flame Sprayed Coatings on Steel Substrates[J]. Materials & Design, 2002,23:721-725.