CAE技术在盘体铸造工艺优化过程中的应用

汪火良 丁恒敏 罗 文 王永振 武智猛

(昆明理工大学,云南650093)

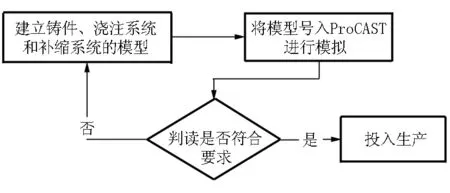

盘体主要用于水泥等粉体的碾磨,其上下平面及内腔均需承受高压,因此要求该铸件组织致密,尽量减少缩孔、缩松、气孔、夹渣等铸造缺陷。在实现铸件质量控制方面,缩松和缩孔又是最为重要的内容[1]。然而对于盘体这类复杂的铸件,传统的工艺制定模式主要还是依靠工程技术人员的经验,通过反复修改铸件的结构和铸造工艺方案以满足最终的质量要求。这种传统的“经验+实验”工艺方法,使铸件研制周期长、成本高,已不能适应现代工业发展的要求[2]。随着铸造理论和计算机技术的发展,利用计算机对铸件缺陷的位置及其程度进行预测已经成为了铸造行业的前沿课题。利用CAE技术对铸造过程中流场、温度场以及应力场进行模拟,可得到不同时刻金属流态、温度分布以及应力分布等重要的物理参数,并以此预测缩孔、缩松等缺陷的产生,实现铸造工艺的优化设计。在此背景下,本文以商用铸造模拟软件ProCAST为工具,对某厂盘体铸件的充型和凝固过程进行了数值模拟,并预测其可能存在的缩孔和缩松缺陷。针对上述缺陷,对该厂的工艺方案进行了相应的改进,直到模拟结果符合工艺要求。其流程如图1所示。

1 数值模拟前处理

1.1 物理模型的建立

盘体铸件属于大型回转体铸件,某厂生产的盘体铸件最大直径为4 152 mm,高度为1 902 mm,最小壁厚为60 mm。铸件重49 t,材质为ZG35Mn,属于低合金钢。

盘体铸件的结构如图2所示。

1.2 网格划分

将经过几何修整后的物理模型导入MeshCAST,在几何检查无误后进行网格的剖分。剖分网格时,应首先采用三角形网格对三维实体的表面进行剖分,要求面网格剖分完成后不存在坏单元和交叉网格。在面网格剖分完成的基础上对三维实体进行体网格的剖分,选用默认的四面体剖分方案,要求体网格剖分完成后不存在坏单元和负的雅各比单元[3]。为了在提高计算精度的同时能够节约计算时间,在铸件和浇注系统处采用相对较密的网格,而砂箱处的网格则较为稀疏,如图3所示。

图1 ProCAST的应用流程Figure 1 ProCAST applying flow diagram

图2 盘体铸件图Figure 2 The schematic diagram for disk body casting

图3 盘体铸件的有限元模型Figure 3 The finite element model for disk body casting

1.3 初始条件ZG35Mn合金液的初始浇注温度定为1 550℃,铸型的初始温度为25℃。

1.4 边界条件

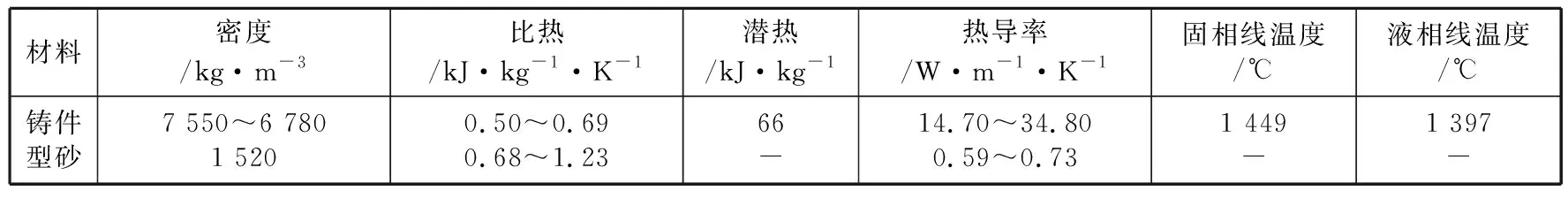

铸件材料为ZG35Mn,铸型选用普通的石英砂,物理参数如表1所示,其中铸件和砂型的材料密度、比热和热导率都是随温度变化的[4]。铸件与铸型的界面换热系数为500 W/(m2·K),铸件整体与环境的热交换形式采用ProCAST预定义的空冷。采用重力填充的方式进行充型,浇注速度为2 m/s。

2 模拟结果及分析

2.1 原工艺方案的模拟结果

原厂的工艺方案采用环形阶梯浇注系统,内浇道为十二条并均匀分布。考虑到铸件的热节主要集中在大端平面附近,因此在铸件的大端平面放置易于切割的环形圆柱冒口,该方案中没有放置冷铁,如图4所示。

许多铸造缺陷,如浇不足、冷隔、卷气、氧化夹渣乃至缩孔、缩松等都与充型过程密切相关。盘体铸件的充型时间约为5 s,图5为不同时刻盘体铸件的充型图。由图可知,充型时,合金液从铸件的顶部和底部同时进入铸型,并最终在冒口处停止,该过程流速适中,充型也比较平稳。由于在充型的过程中没有明显的卷气、夹渣现象,说明该浇注系统的流场性能较好,设计较为合理。

表1 材料物性参数表Table 1 The physical characteristics parameters of the material

图4 原盘体铸件造型图Figure 4 The original foundry technique diagram for disk body casting

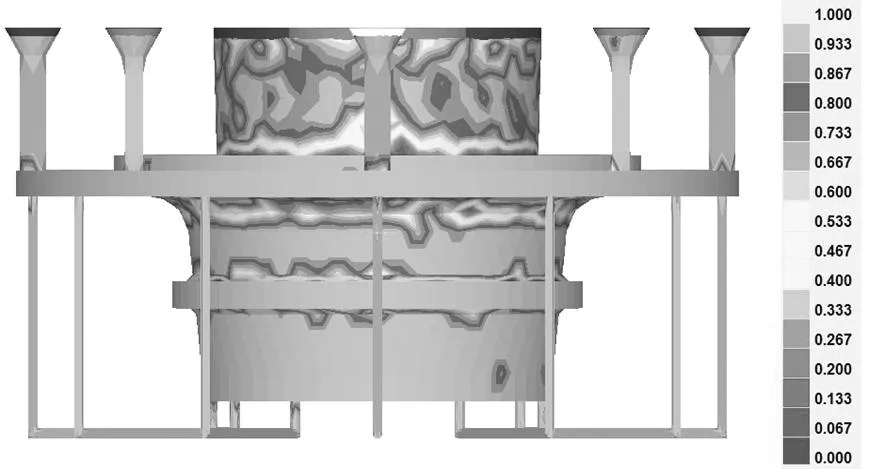

铸件的缺陷主要是缩孔和缩松,而这些缺陷大都是在铸件的凝固过程中形成的[5]。某一时刻盘体铸件的固相分数如图6所示,可知盘体铸件的最后凝固部位是在其顶部、中部和底部。随着凝固过程的进行,铸件顶部能够从冒口处得到有效补缩,而铸件中部和底部却不能从浇注系统和冒口处得到有效的补缩,因此缩孔和缩松缺陷主要是集中在铸件的中部和底部区域。利用ProCAST自带的缩孔、缩松判据,可以直观地看到盘体铸件缩孔、缩松缺陷产生的大概位置及其程度,如图7所示。

t=2 s

t=4 s图5 不同时刻盘体铸件充型图Figure 5 The filling schematic diagram of disk body in different time

图6 某一时刻盘体铸件固相分数图Figure 6 The solid phase fraction schematic diagram of disk body casting in a certain time

图7 盘体铸件收缩孔洞位置图Figure 7 The shrinkage cavity position schematic diagram of disk body casting

2.2 放置冷铁后盘体铸件的模拟结果

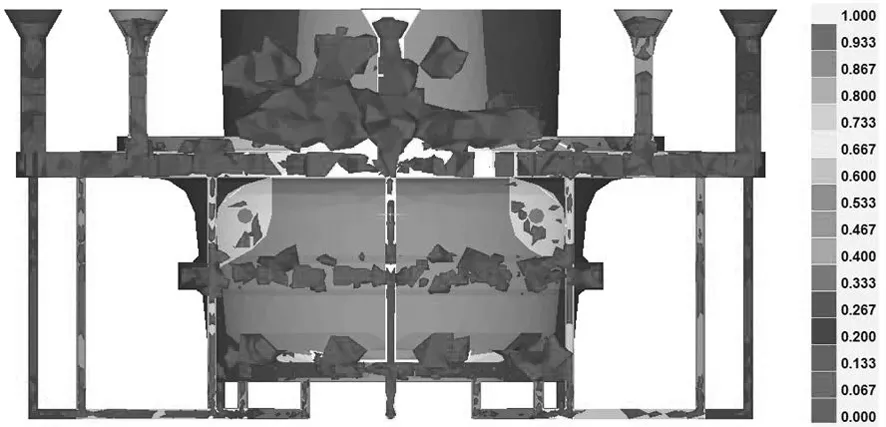

根据无冷铁时缩孔、缩松缺陷的分布情况,对原厂的工艺方案进行了相应的改进。原方案中合金液流速适中,充型比较平稳,说明浇注系统设计较为合理。因此改进后的铸造工艺方案只是在原工艺方案的基础上,为了使铸件能够得到有效补缩,而在铸件的中部凸出部位以及底部的壁厚较大处放置了冷铁,如图8所示。

由于在铸件的中部和底部壁厚较大处放置了冷铁,因此该区域能够先于铸件的其他部位凝固,从而获得一定的补缩效果。由图9可以看出,改进后的工艺方案在盘体铸件的中部和底部区域仍然存在一定的缩孔和缩松缺陷,但是相对于原工艺方案而言,缺陷已经有了明显的改善。因此改进后的工艺方案是能够达到预期效果的,是合理的。

图8 改进后的盘体铸件造型图Figure 8 The improved foundry technique diagram for disk body casting

图9 改进工艺后盘体铸件收缩孔洞位置图Figure 9 The shrinkage cavity position schematic diagram of disk body casting after improved foundry technique

3 结语

(1)采用ProCAST可直观地显示出铸件充型和凝固阶段的合金液流动行为、温度场分布以及预测铸件中可能存在的缩孔、缩松缺陷。针对数值模拟的结果,修改铸造工艺方案,可提高铸件的质量和工艺出品率,降低成本。

(2)应用CAE技术以实现铸造工艺由“经验设计”向“科学指导”的发展,是国内外铸造行业发展的共同趋势,具有广阔的发展前景。

[1] 荆涛.凝固过程数值模拟[M].北京:电子工业出版社,2002:91-96.

[2] 胡红军,杨明波,等.ProCAST软件在铸造凝固模拟中的应用[J].材料科学与工艺,2006,14(3):292-295.

[3] ProCAST User Manual Version 2008.0 ESI.Group.

[4] 张佳秋.铸造生产中热物性能参数的变化[J].铸造,1998,(8):45-48.

[5] 马敏团,郝伟.CAE分析技术在铸造生产中的应用[C].2005全国计算机辅助工程(CAE)技术与应用高级研讨会,北京,2005年8月:28-32.