浮动芯棒速度对钢管连轧力学参数影响的有限元分析

齐秀美,赵志毅,苏惠超,任学平

(1北京科技大学材料科学与工程学院,北京100083; 2宝山钢铁股份有限公司宝钢分公司钢管厂,上海201900)

浮动芯棒速度对钢管连轧力学参数影响的有限元分析

齐秀美1,赵志毅1,苏惠超2,任学平1

(1北京科技大学材料科学与工程学院,北京100083; 2宝山钢铁股份有限公司宝钢分公司钢管厂,上海201900)

Q IXiu2mei1,ZHAO Zhi2yi1,SU Hui2chao2,REN Xue2ping1

采用ABAQUS显式动力仿真平台,结合生产实际,对宝钢<140mm全浮动芯棒钢管连轧过程进行仿真分析,研究连轧过程中芯棒与轧件的运动状态,并采用单机架限动芯棒模型研究芯棒速度对轧制力和轧制力矩的影响。结果表明:芯棒2轧辊速比对轧制力和轧制力矩有很大的影响。当芯棒2轧辊速比小于1时,轧制力随速比的增加而显著增加;当速比约为1时,轧制力具有峰值;当速比大于1时,轧制力随速比的增加而减小。轧制力矩随芯棒2轧辊速比的增加单调减小。当速比大于1.25后,轧制力和轧制力矩的变化都不再明显。毛管头部咬入第5,6机架时,芯棒2轧辊速比的增加导致轧制力的增加,使荒管形成“前竹节”;毛管抛出第1~4机架时,芯棒2轧辊速比的增加亦使5,6机架的轧制力增加,使荒管形成“后竹节”。

钢管;连轧;芯棒速度;轧制力

无缝钢管的连续轧制是钢管减径、减壁以及纵向延伸的主要工序。全浮动芯棒钢管连轧实际上是金属在轧辊与芯棒共同作用下产生塑性变形的过程,由于自由浮动芯棒的参加,使轧制状态变得十分复杂。连轧过程中,芯棒的运动状态具有不确定性,其速度受到各机架轧制速度的共同制约。芯棒速度的变化使得轧制过程不稳定,从而影响到连轧过程的力能参数,最终会影响到产品的尺寸精度[1,2]。本研究采用ABAQUS显式动力仿真平台对8机架全浮动芯棒钢管连轧过程进行了模拟轧制,研究了连轧过程中芯棒与轧件的运动状态,以及芯棒速度变化对轧制过程中轧制力和轧制力矩的影响。

1 全浮动芯棒钢管连轧过程的运动状态分析

1.1 全轧程热力耦合有限元分析模型

8机架连轧机组相邻机架成90°交错排列,由于具有对称性,为减小计算量,采用1/4对称简化模型进行计算(见图1(a))。轧辊设为离散刚性壳,芯棒设为解析刚性壳,毛管(连轧坯料)为变形实体。为节省计算时间,机架间距缩短为200mm(实际机架间距为1000mm),毛管长度缩短为1000mm(实际毛管长度约为8000mm)。本研究采用<152.5mm孔型系,毛管规格为<179mm×14.5mm(外径×壁厚),荒管(连轧产品)规格为<151.5mm×5mm,芯棒直径为138mm。

图1(b)为计算网格划分。毛管采用八节点线性六面体单元,为保证计算精度,在厚度方向划分了6层网格,头部局部细化。轧辊采用四节点三维双线性刚性四边形单元。芯棒采用的是解析刚体面,因此无需划分网格。整个计算模型单元数为53829,节点数为61544。

轧辊与毛管之间设为库伦摩擦,摩擦系数取为013。考虑到芯棒采取了润滑措施,且按照现场大量实验的推算,毛管与芯棒之间也采用库伦摩擦,摩擦系数取为0.07。

除了对模型分别进行x,y方向的对称约束外,还对轧辊和芯棒进行平动与转动约束,仅保留轧辊在其轴向的转动和芯棒在其轴向的平动。考虑到对称关系,毛管及工具(轧辊,芯棒)在对称面上的热流均设定为0,即对称面上作绝热处理。毛管与空气的对流换热系数取10W·(m2·℃)-1[3],毛管与工具的接触换热系数取20×103W·(m2·℃)-1[4,5],毛管的发射率设定为0.8。

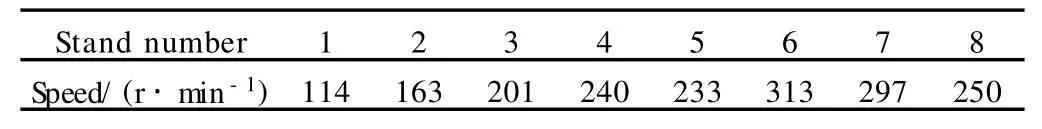

连轧模拟研究采用钢种T91,其材料本构关系与热物理特性由实验测得,如图2,3所示。根据现场数据,毛管与芯棒的初始速度约为1.88m·s-1,各机架轧辊转速如表1所示。参照工业生产测试结果,毛管开轧温度、工具温度、环境温度分别设定为1060, 250℃和25℃。

图1 钢管连轧的三维实体模型及网格划分(a)1/4对称简化模型;(b)计算网格Fig.1 Three2dimensional solid models and meshing of continuous tube rolling (a)1/4 symmetrical simp lified models;(b)calculation mesh

表1 各机架的轧辊转速Table 1 Roller speed ofeach_stand

1.2 连轧过程的运动状态

钢管连轧过程中,轧件的运动同时受到轧辊和芯棒工作状态的制约,使得轧件与芯棒运动状态的理论分析比较困难。通过仿真分析及实际测定[6],图4给出了钢管连轧过程的速度图,图4中虚线所对应时刻表示毛管头部(尾部)咬入(抛出)各机架的时刻。从图4可以看出,连轧过程分为三个阶段:(I)毛管头部依次进入各机架的咬入阶段;(II)毛管同时在8个机架连轧的稳定轧制阶段;(III)毛管尾部依次抛出各机架的抛钢阶段。

在咬入阶段,从第1道次到第6道次,轧辊转速的增加使得毛管头部速度呈阶跃式增加,并带动芯棒速度的增加。第7,8道次为松棒及规圆道次,其轧辊转速略有降低,相应的毛管头部速度也略为降低。当毛管头部轧出第8机架后,头部速度基本保持恒定。

稳定轧制阶段,芯棒所受到的轴向摩擦合力为零,速度维持恒定。从图4中可以看出,芯棒的稳定速度模拟值大约与第3机架的轧件速度相当,且大于第1, 2机架而小于第4~8机架。因此,稳轧时各机架的轧件速度与芯棒速度的关系可用图5表示。其中1,2机架为滞后机架,轧件速度小于芯棒速度,毛管对芯棒产生向后的摩擦合力;第3机架为同步机架,轧件速度与芯棒速度基本相同,毛管对芯棒的摩擦合力约为零;4~8机架为导前机架,轧件速度大于芯棒速度,毛管对芯棒产生向前的摩擦合力。

抛钢阶段,毛管尾部逐一从各机架抛出,速度呈阶跃式上升,同时也带动芯棒速度上升。抛钢结束后,整个轧件与芯棒的速度趋于一致。

图4 钢管连轧过程的速度图Fig.4 Speed chart of tube continuous rolling p rocess

图5 稳定轧制阶段轧件速度与芯棒速度的关系Fig.5 Relationship of workpiece speed and mandrel speed during the stable stage

2 浮动芯棒速度对钢管连轧力学参数的影响分析

2.1 单机架限动芯棒轧制模型

分析可知,浮动芯棒钢管连轧过程中,芯棒速度与各机架轧辊的线速度是不一致的。导前机架(第4,5, 6机架)轧辊线速度及轧件速度大于芯棒速度,滞后机架(第1,2机架)轧辊线速度及轧件速度小于芯棒速度,这种变化的异步轧制状态对浮动芯棒连轧过程产生复杂的影响。

以<140mm连轧管机组第一机架为原型,建立单机架“数字试验轧机”模型(见图6),采用限动芯棒方法轧制T91钢,通过改变限动芯棒的速度,研究芯棒2轧辊不同的速比情况对轧制力和轧制力矩的影响,并以此为基础,研究浮动芯棒轧制过程中芯棒速度对轧制力的影响。

图6 单机架限动芯棒轧制模型Fig.6 Single stand rolling model of retained mandrel

表2为本研究芯棒速度的设定情况。轧辊转速按照工业生产实测第1机架转速设定为11.983rad· s-1,结合孔顶直径200.7mm,可以计算出孔顶线速度为2396mm·s-1。研究过程取不同的限动芯棒速度,以孔顶速度为基准,可以求出芯棒2轧辊的速比R,即

式中:VM为芯棒速度;VR为轧辊孔顶线速度。

表2 芯棒速度的设定Table 2 Setting of mandrel speed

2.2 芯棒速度对力学参数的影响分析

图7显示了芯棒2轧辊速比对稳轧阶段轧制力及轧制力矩平均值的影响。

从图7(a)可以看出,当速比小于1时,轧制力随速比的增加而显著增加;当速比约为1时,轧制力具有峰值;当速比大于1时,轧制力随速比的增加而减小;但是当速比大于1.25以后,轧制力变化趋势不明显。从图7(b)可以看出,轧制力矩随速比的增加单调减小;当速比大于1.25后,轧制力矩变化不再明显。

如果从张力的角度来看图7(a)的结果,则有,当芯棒2轧辊速比小于1时,芯棒对轧件施加逆于轧向的摩擦力,相当于给轧件施加了一个后张力;当速比大于1时,芯棒对轧件施加轧向的摩擦力,相当于给轧件施加了一个前张力。图7(a)的结果表明,当速比远离1时,芯棒对轧件施加的张力越大,轧制力则越小,即对轧件施加张力减小了轧制力,且明显看出后张力对轧制力的影响大于前张力。

如果从能量角度来看图7(b)的结果,则有,随芯棒2轧辊速比的增加,芯棒为轧制变形提供的能量增加,从而减小了轧辊的负担,使得轧制力矩不断减小。

基于以上分析,可以得出:当芯棒速度小于轧辊线速度时,随芯棒速度的增加,轧制力增加。为进一步验证该结论,采用上述单机架“数字试验轧机”对芯棒速度突变情况进行模拟轧制。图8给出了模拟结果。从图8可以看出,在芯棒速度小于轧辊孔顶线速度的情况下,芯棒速度从1000mm·s-1突然增加到2000mm ·s-1,轧制力也立即响应而增加。

图8的结论实际上就是对浮动芯棒钢管连轧咬入与抛钢阶段,芯棒速度突变对轧制力的影响以及荒管产生“竹节”缺陷(荒管头尾外径和壁厚的异常增加)的有力证据。

根据实际生产可知,第7,8道次的轧制对荒管头尾外径及壁厚影响不大,第5,6机架是结束荒管减径和减壁的实际道次,所以此处重点研究第5,6机架的情况。

图9给出了钢管连轧过程中芯棒的速度变化以及稳轧阶段第5,6机架轧辊的孔顶线速度。

图9 咬入与抛钢阶段关注部位的速度曲线Fig.9 Speed curves of concerned parts at the entering and exiting stages

从图9可以发现,毛管头部咬入第5,6机架时,芯棒速度发生了两次阶跃,即芯棒2轧辊速比在小于1的情况下,芯棒速度两次增加,速比也相应增加。按照上述单机架模拟轧制的结果可以推断出,这两次速比的增加必然导致第5,6机架轧制力的增加。当然,此时的速比较小,因而第5,6机架的轧制力也相应较小。

抛钢阶段,当轧件尾部抛出第1~4机架时,对于5,6机架来说,芯棒2轧辊速比连续四次阶跃增加,且速比逐步接近或略超过1。因此可以推断,这个阶段第5,6机架的轧制力将显著增加。

由以上分析可知,轧件头部咬入第5,6机架时,轧制力的增加所导致的辊缝增大会使荒管头部的外径和壁厚增加,从而形成“前竹节”;轧件尾部抛出第1~4机架时,第5,6机架轧制力的增加所导致的辊缝增大会使荒管尾部的外径和壁厚增加,从而形成“后竹节”;且由于抛钢时的芯棒2轧辊速比大于咬入时的速比,使得“后竹节”比“前竹节”更加明显。

为了验证以上分析结论,对连轧过程的轧制力变化进行分析。咬入过程中,第5,6机架轧制力的增加除了与芯棒2轧辊速比的增加有关外,还与毛管头部对轧辊的瞬时冲击相关,因此难以判断某一个因素对轧制力增加的影响。因此,本研究仅分析毛管抛出第1~4机架时,第5,6机架的轧制力变化情况。

图10列举了毛管尾部抛出前4机架过程中,第5,6机架轧制力的变化情况。可以看出,无论是实测曲线还是模拟曲线,随着轧件尾部从1~4机架每抛出一个机架,第5,6机架的轧制力就提高一次。其中模拟轧制力曲线的变化尤为明显,原因在于,模拟轧制时轧辊为刚性辊且轧辊转动中心在垂直轧制方向被约束,因而不会像实际轧制时那样发生弹跳而使轧制力减小,因此轧制力的增加比实际轧制时更为明显。

图10 轧件尾部抛出前4机架时第5,6机架的轧制力变化Fig.10 Rolling fo rce changes of the 5thand 6thstandsw hen the wo rkpiece exits the first four stands

上述分析表明,刚性辊(不发生弹跳)模拟轧制虽然不能直接模拟出“竹节”问题,但是可以从轧制力变化角度间接反映出“竹节”产生的实质原因。图11为文献[7]中现场实测的同一套连轧管机组所生产荒管的外径和壁厚情况,可以看出明显的前后竹节,且后竹节大于前竹节。

(1)当芯棒2轧辊速比小于1时,轧制力随速比的增加而显著增加;当速比约为1时,轧制力具有峰值;当速比大于1时,轧制力随速比的增加而减小。轧制

图11 实测荒管外径和壁厚情况Fig.11 External diameter and wall thickness of the tube measured in field

3 结论

力矩随芯棒2轧辊速比的增加单调减小。当速比大于

1.25后,轧制力和轧制力矩的变化都不再明显。

(2)毛管头部咬入第5,6机架时,芯棒2轧辊速比的增加导致轧制力的增加,使荒管形成“前竹节”;毛管抛出第1~4机架时,芯棒2轧辊速比的增加亦使5,6机架的轧制力增加,使荒管形成“后竹节”。由于抛钢时的芯棒2轧辊速比大于咬入时的速比,使得“后竹节”比“前竹节”更加明显。

[1] M IGUEL A C,MARCELA B G,EDUARDO N D.Finite ele2 ment analysis of steel rolling process[J].Computer and Struc2 tures,2001,79(22-25):2075-2089.

[2] 朱之超,段振勇,刘勤芳.对浮动芯棒连轧管机某些问题的分析[J].冶金设备,1980,(6):69-73.

[3] 戴锅生.传热学[M].2版,北京:高等教育出版社,1998.26.

[4] DEVADASC,SAMARASEKERA IV.Heat transfer during hot rolling of steel strip[J].Ironmaking and Steelmaking,1996,23 (6):311-321.

[5] FLETCHER JD,BEYNON J H.Heat transfer conditions in roll gap in hot strip rolling[J].Ironmaking and Steelmaking,1996, 23(1):52-57.

[6] ZHAO Z Y,XIE J X,HE X M,et al.Friction coefficient be2 tween rolling tube and mandrel of full floating mandrel mill[J]. Journal of Iron and Steel Research,International,2009,16(2): 45-49.

[7] 张丕军,卢于逑.连轧管“竹节”问题的研究[J].钢铁,1995,30 (2):37-44.

Finite Element Analysis of Influence of Floating Mandrel Velocity on M echanical Parameters During Tube Continuous Rolling

(1 School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China;2 Steel Tube Plant, Baosteel Branch,Baoshan Iron and Steel Co.,L td.,Shanghai 201900,China)

Based on the p roduction p ractice,ABAQUS exp licit dynam ic sim ulation p latfo rm w as used to simulate the tube continuous rolling p rocess by Baosteel<140mm full floating mandrelmill and in2 vestigate the motion state of the mandrel and tube.The single stand millmodel was built to research the influence of mandrel velocity on rolling force and rolling to rque.The analysis results show that the mandrel2roller velocity ratio(M RVR)has great influence on rolling fo rce and ro lling to rque. When the MRVR is lower than 1,the rolling force increasesobviously w ith the increase of MRVR and reaches the peak value w hen MRVR is about 1.When the M RVR is higher than 1,the rolling fo rce decreasesw ith the increase of MRVR.The rolling torque decreasesmonotonically w ith the increase of M RVR.W hen M RVR exceeds 1.25,the changesof rolling fo rce and rolling to rque are no mo re obvi2 ous.For the 82stands rolling,the increase of MRVR makes the rolling force increase w hen the tube is entering the 5thand 6thstands,w hich causes the fo rmation of the“front bulge”on tube,and w hen the tube is exiting the 1st24thstands,w hich causes the formation of the“back bulge”on tube.

steel tube;continuous rolling;mandrel velocity;rolling force

TG335.71

A

100124381(2010)0820081205

2009202222;

2010203205

齐秀美(1982—),女,博士研究生,主要研究方向为无缝钢管轧制技术,联系地址:北京市海淀区学院路30号北京科技大学252信箱(100083),E2mail:qixiumei_ustb@qq.com

赵志毅(1962—),男,副教授,联系地址:北京科技大学材料科学与工程学院(100083),E2mail:zhaozhiyi@263.net