TA15钛合金腐蚀加工工艺研究

林 翠,梁 静,赵 晴,杜 楠,王力强

(1南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌330063;2成都飞机工业(集团)公司工程制造部,成都610092)

TA15钛合金腐蚀加工工艺研究

林 翠1,梁 静1,赵 晴1,杜 楠1,王力强2

(1南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌330063;2成都飞机工业(集团)公司工程制造部,成都610092)

筛选出TA 15腐蚀加工液的配方,探讨腐蚀加工液的调整和寿命。结果表明:TA 15的腐蚀加工液配方为HF 30g/L,HNO3150g/L,添加剂平平加0.5g/L。随腐蚀加工的进行,溶液中主要成分减少,钛离子含量增加,会影响腐蚀加工工艺性能和腐蚀加工后试样的表面质量,因此需要定期对腐蚀加工液进行调整。钛离子含量每增加5g/L补加10g/L HF,10g/L HNO3,初始量1/5的添加剂。当溶液中钛离子含量为50g/L时,达到槽液加工寿命。

TA 15;腐蚀加工;配方;槽液调整和寿命

TA 15钛合金材料具有比重轻、强度高、耐热、耐腐蚀等一系列优良的力学、物理性能,在军事工业上得到了广泛的应用,但由于机械加工困难,制约了它的应

用[1-3]。

腐蚀加工是特种加工工艺的一种,它通过化学反应有选择、可控制地切除金属[4-7]。腐蚀加工技术和其他技术相比,工艺简单,比较容易实现,生产成本低、生产效率较高,同时具有无刀具损耗、无切削应力等优点,因此成为制造领域中的一项重要技术。目前腐蚀加工主要应用于:加工薄和大面积的零件;不能和难于用传统的机械加工方法加工的材料;加工型面复杂的零件;减轻结构质量。

1771年,斯契尔发现了氢氟酸,这为机械加工困难的钛合金提供了腐蚀加工的可能[8-11]。20世纪60年代中期,腐蚀加工成为一种非常有实用价值的生产加工方法,美国、英国、法国、俄罗斯等国相继开始进行钛合金腐蚀加工的相关研究[12-15]。

本工作从钛合金腐蚀加工工艺的基本原理着手,对TA 15腐蚀加工溶液配方及槽液寿命等进行了探讨。筛选出适合TA 15腐蚀加工的基础溶液,通过正交实验进一步确定了TA 15腐蚀加工液的配方。腐蚀加工过程中溶液中的成分不断消耗,同时钛离子不断增加,这会影响腐蚀加工工艺性能和腐蚀加工后试样的表面质量,因此必须对腐蚀加工液进行控制。当腐蚀加工的表面质量和腐蚀加工速度达不到要求时,必须对溶液进行补加来维护正常腐蚀加工。当钛离子含量增加到一定值后,通过调整无法恢复腐蚀加工速度或腐蚀加工所要求的表面粗糙度、平整度等性能指标,此时达到了该溶液的腐蚀加工寿命,溶液需报废重配,所以本工作还摸索了TA 15腐蚀加工槽液的调整方法和寿命。

1 实验方法

1.1 实验材料

实验选用TA 15板材,其成分(质量分数/%)为: A l 6.0,V 1.5,Mo 1.3,Zr 2.0,余量为Ti。试样尺寸为70mm×50mm×1.5mm。

1.2 腐蚀加工工艺流程

化学除油→酸洗→涂保护胶→固化→刻型→剥离保护胶→腐蚀加工→清洗→干燥→清理→验收。

(1)化学除油

除去各类油脂,各种标记和其他污染。除油溶液: NaOH 40g/L,Na2CO325g/L,Na3PO440g/L,Na2SiO35g/L,温度70~90℃,时间10~20min。

(2)酸洗

除去大约5μm金属,获得新鲜光亮的金属表面。配方:HNO3(ρ=1.42g/cm3):40%,HF(40%):2%~5%,常温,时间1~3m in。

(3)涂保护胶

调整保护胶黏度70~90s,环境应干净无尘,每层力求薄而均匀。每涂一遍停放干燥20~30min后,再重复三或四次,使涂层的厚度达到0.3mm,最好在24h内涂完。

(4)刻型

使用手术刀刻型时,刀身必须紧紧地靠在样板上且与工件的表面垂直。刻线完后,去掉需要加工部分的保护层。

(5)腐蚀加工

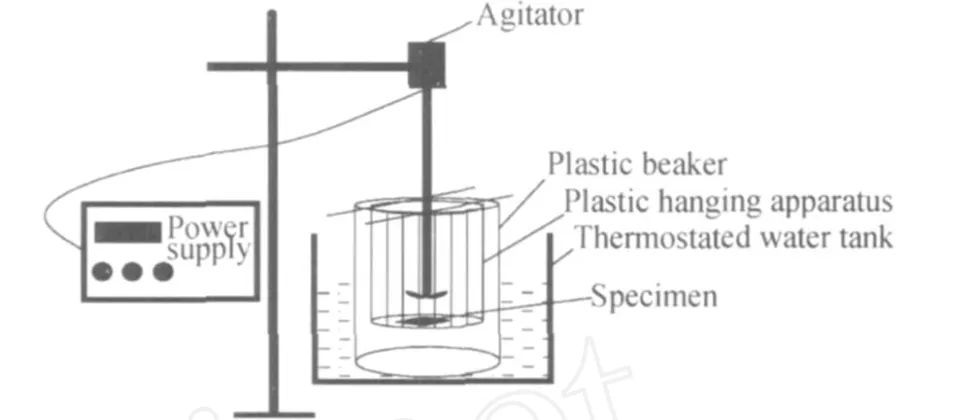

腐蚀加工过程中需将温度控制在(30±3)℃范围内,同时施加搅拌。为了防止试样在槽液中产生摆动,设计了专门的挂具,从而保证试样在腐蚀加工过程中位置固定,不受搅拌的影响。TA 15钛合金腐蚀加工装置如图1所示。

(6)漂洗、干燥和剥去保护层

钛合金腐蚀加工后,应立即用流动的冷水清洗,以中止反应。然后浸入洁净的沸水中,取出干燥。最后用手剥去保护层,保证试样洁净。

1.3 性能测试

(1)腐蚀加工速度

腐蚀加工速度以单位时间的腐蚀加工深度来表示。腐蚀加工前用35DL超声波测厚仪测试试样的原始厚度,将试样放入腐蚀加工溶液中一段时间后,从溶液中取出,蒸馏水冲洗后,冷风吹干,测试腐蚀加工后的试样厚度,用式(1)计算腐蚀加工速度v(μm/min):

式中:h0为试样原始厚度;h1为腐蚀加工一段时间后的试样厚度;t为腐蚀加工时间。

图1 TA 15钛合金腐蚀加工装置图Fig11 Experimental set2up of corrosion p rocessing of TA 15 titanium alloy

(2)表面粗糙度

表面粗糙度对钛合金基体的拉伸强度、疲劳强度等力学性能会产生影响,因此一般要求其Ra≤116μm。Ra用Surtronic电动轮廓仪测量。

(3)表面平整度

使用35DL超声波测厚仪测量试样腐蚀加工区域厚度最薄和最厚之差,得到腐蚀加工区域的厚度公差。

2 结果和讨论

2.1 基础腐蚀加工液的选择

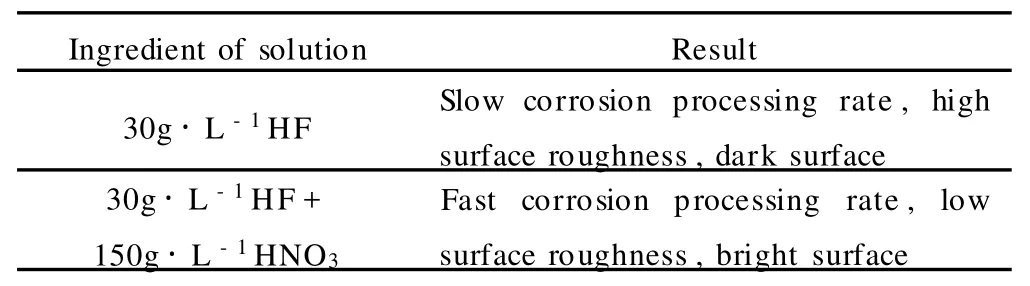

钛合金在碱溶液和大多数有机酸、无机盐溶液中的耐蚀性很高,但在还原性酸溶液中容易发生腐蚀,其中HF溶液对钛合金的腐蚀性最强。为了确定基础腐蚀加工液,对HF型和HF2HNO3型两种基础腐蚀加工液腐蚀加工后材料的性能进行对比,结果列于表1中。其中HF型腐蚀加工液的加工速度慢,加工的试样表面发暗,HF2HNO3型腐蚀加工液加工速度快,加工的试样表面光亮,所以,选择使用HF2HNO3型腐蚀加工液。

表1 HF和HF2HNO3型基础溶液腐蚀加工结果Table 1 The result of corrosion p rocessing w ith HF and HF2HNO3 basic solutions

2.2 腐蚀加工液配方的确定

HF2HNO3型腐蚀加工液中HF作为腐蚀剂, HNO3作为氧化剂,为了获得较低的表面粗糙度和消除加工缺陷需要在腐蚀加工溶液中加入添加剂,选择加入添加剂平平加AS。

利用正交实验研究分析槽液中组分的不同浓度水平和腐蚀加工后性能的关系,以得出TA 15腐蚀加工槽液的最佳配方。以腐蚀加工液中这三种组分作为实验中的因素,每个因素设定三个水平,即选用三因素三水平L9(33)正交表安排实验。

为衡量腐蚀加工的工艺质量,实验结果的评定指标为:腐蚀加工速度;表面粗糙度;表面质量,此项以打分计算,平整光亮,没有任何表面缺陷为100分,有严重缺陷为60分以下。实验结果如表2所示。

表2 正交实验结果Table 2 The result of o rthogonal experiment

对正交实验中的每项因素进行极差分析,区分因素的主次,找出各因素的较优水平和具有最佳加工效果的工艺。最后结合影响因素的主次性,分析寻找最佳配方。极差分析结果如表3所示,其中kⅠ1,kⅠ2, kⅠ3为各因素的第1,2,3水平所对应的腐蚀加工速度之和的平均值,kⅡ1,kⅡ2,kⅡ3为各因素的第1,2,3水平所对应的表面粗糙度之和的平均值,kⅢ1,kⅢ2,kⅢ3为各因素的第1,2,3水平所对应的表面质量分数之和的平均值,RⅠ,RⅡ,RⅢ为各因素的极差(Ⅰ,Ⅱ,Ⅲ代表腐蚀加工速度,表面粗糙度和表面质量三个评定指标), R=k最大-k最小,R越大说明该因素对评定指标的影响越大。

表3 正交实验极差分析结果Table 3 Range analysis of o rthogonal experiment

从表3中数据可以看出:(1)影响腐蚀加工速度因素主次为:HF>HNO3>添加剂AS;(2)影响表面粗糙度因素主次为:HNO3>HF>添加剂AS;(3)影响表面质量因素主次为:添加剂AS,HNO3>HF。

HF是影响腐蚀加工速度的主要因素,添加剂平平加对腐蚀加工表面质量有较大影响,HNO3是影响表面粗糙度的主要因素。

通过正交实验优选出TA 15腐蚀加工液配方(5号实验):HF 30g/L,HNO3150g/L,添加剂AS 0.5g/L。

确定了TA 15钛合金腐蚀液最佳配方后,进一步深入分析和探讨腐蚀加工液中各成分的作用。图2为HF浓度与腐蚀加工速度的关系曲线。腐蚀加工速度随HF浓度的增加而增大,但当HF浓度超过30g/L时,曲线上升趋势减慢。HF浓度过低,腐蚀加工速度慢,影响生产效率,HF浓度过高,易造成腐蚀加工表面不平整。实验中发现HF浓度高于40g/L时试样表面出现缺陷。HF浓度对腐蚀加工试样表面粗糙度无明显影响。加入一定量的HNO3能加快腐蚀加工速度,HF为30g/L时腐蚀加工速度和粗糙度值与HNO3浓度的关系如图3所示。腐蚀加工速度随HNO3浓度的增加先上升后下降,在HNO3含量为150g/L时,腐蚀加工速度达到最大值。表面粗糙度随HNO3浓度的增加而不断下降。

当槽液中不使用表面活性剂时,腐蚀加工边缘会出现明显的缺陷;当槽液中添加AS时,表面平整光亮,腐蚀加工边缘无缺陷。

2.3 槽液的调整和寿命

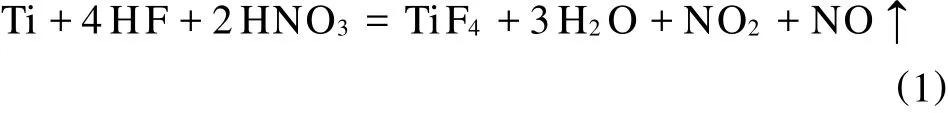

配制初始腐蚀加工液:HF 30g/L,HNO3150g/ L,添加剂AS 0.5g/L。试样放入腐蚀加工液中进行反应,测得腐蚀加工速度为13.8μm/m in,随着反应进行腐蚀加工液中钛离子含量不断增加,腐蚀加工速度不断降低,当钛含量为5g/L时,腐蚀加工速度为715μm/min左右,这时表面粗糙度、平整度等指标虽然符合腐蚀加工的技术要求,但为了提高生产效率,须对槽液进行调整。腐蚀加工液成分消耗按反应式(1)计算后进行补加:

补加成分为:10g/L HF,10g/L HNO3,初始量的1/5的添加剂。表4为第一次调整前后溶液中总酸度(H+)变化情况。补加后H+基本恢复到初始液浓度,速度由补加前7.5μm/min增加至12.5μm/min。

表4 第一次调整前后H+的浓度Table 4 Concentration of H+before and after the first adjustment

腐蚀加工液中钛离子含量大约每增加5g/L需补加成分。图4是整个腐蚀加工过程中腐蚀加工速度、表面粗糙度和深度差与钛离子含量的关系图,整个实验过程中对槽液进行了8次调整,从图3中看出每次调整后腐蚀加工速度都可以提高到11~13μm/min。随着腐蚀加工液中钛离子含量的增加,表面粗糙度呈上升趋势,平整度越变越差。当钛离子含量<20g/L时,表面粗糙度低于0.15μm,当钛离子含量>20g/L时,表面粗糙度在0.15~0.17μm的范围内波动,但整个腐蚀加工过程中表面粗糙度都低于0.2μm,变化较小。每次调整后,深度差比调整前有所降低,但整体呈增加趋势。当溶液中钛离子含量达到50g/L时,腐蚀加工速度降低到8.5μm/min,深度差达到97μm,腐蚀加工试样表面出现蚀沟缺陷和不平整的现象。此时无论如何调整溶液,TA 15表面都会出现不平整的情况,因此溶液需报废重配。

综上所述:为保证腐蚀加工的正常进行,TA 15腐蚀加工液中钛离子含量每增加5g/L需补加成分,补加方法:10g/L HF,10g/LHNO3,初始量为1/5的添加剂AS。溶液中钛离子含量为50g/L时,达到槽液加工寿命。

3 结论

(1)TA 15腐蚀加工液配方为:HF 30g/L,HNO3150g/L,添加剂AS 0.5g/L。

(2)HF是影响腐蚀加工速度的主要因素,HNO3能降低表面粗糙度,HNO3浓度增大,表面粗糙度降低,表面活性剂AS有消除缺陷、提高腐蚀均匀性和平整度的作用。

图4 整个腐蚀加工过程中腐蚀加工速度(a)、表面粗糙度(b)和平整度(c)的变化Fig.4 The variation of corrosion p rocessing rate(a), surface roughness(b)and evenness(c)during the period of corrosion p rocessing

(3)溶液中钛离子含量每增加5g/L,补加HF 10g/L,HNO310g/L,初始量1/5的添加剂。补加后能提高腐蚀加工速度,改善表面平整度和表面粗糙度,延长腐蚀加工寿命。溶液中钛离子含量为50g/L时,达到槽液加工寿命。

[1] 段庆文.钛在军事航空领域的战略地位[J].钛工业进展,2002, (6):28-29.

[2] 邓炬.钛与航空[J].钛工业进展,2004,21(2):6-15.

[3] XU J H,REN K Q,GENG G S.Cutting forces in high2speed milling of a close alpha titanium alloy[J].Key Egineering Materi2 als,2004,258-259:451-455.

[4] 付明,侯朋.化学铣切工艺在1525PH精密机械零件加工中的研究与应用[J].航空兵器,2006,(2):56-59.

[5] 《航空制造工程手册》总编委会.航空制造工程手册——特种加工[M].北京:航空工业出版社,1993.600-645.

[6] 于芝兰.铝合金化学铣切的现代技术[J].轻合金加工技术,1995, 23(9):28-29.

[7] 沈桂连.化学铣切[M].北京:国防工业出版社,1984.44-47.

[8] 张红,朱彦海.钛合金化学铣切工艺研究[J].航空工艺技术, 1996,(6):29-30.

[9] 金蕾,李荻.钛合金化学铣切及电化学加工[J].稀有金属材料与工程,1989,(2):66-71.

[10] 戚运莲,邓炬,洪权,等.钛和钛合金化学铣切中的吸氢及其影响[J].航空制造技术,2000,(2):30-32.

[11] 杨丁.金属蚀刻技术[M].北京:国防工业出版社,2008.143-147.

[12] Coggins D L,LOU ISS,GUMBELEV ICIUSJ,et al.Chemical2 milling of titanium and refratory metals[P].USA Patent: 4116755,1978209226.

[13] TA KASA KIA,FURU YA Y.Hydrogen evolution from chemi2 cally etched titanium aluminides[J].Journal of A lloys and Com2 pounds,1996,243(1-2):167-172.

[14] CARPMAELS,RANSFORD.Chemicalmilling p rocess and bath therefor[P].U K Patent:1304043,1973201224.

[15] SA YW C,TSA I Y Y.Surface characterization of cast Ti26A l2 4V in hydrofluoric2nitric pickling solutions[J].Surface and Coatings Technology,2004,176:337-343.

联系地址:南昌市丰和南大道696号南昌航空大学材料学院(330063),

E2mail:lincwi@sohu.com

Technology of Co rrosion Processing of TA 15 Titanium A lloy

L IN Cui1,L IANG Jing1,ZHAO Qing1,DU Nan1,WANG Li2qiang2

(1 National Defence Key Discip line Labo ratory of Light A lloy Processing Science and Technology,Nanchang Hangkong University,Nanchang 330063,China; 2 Department of Engineering M anufacture,Chengdu Aircraft Industrial Group Co.,Chengdu 610092,China)

The formula of corrosion p rocessing of TA 15 was selected.The adjustment and life span of solution w ere investigated.The results show that the fo rmula of co rrosion p rocessing is hydrofluo ric acid 30g/L,nitric acid 150g/L,additives peregal 0.5g/L.W ith continuous co rrosion p rocessing,the majo r ingredients concentration decreases,w hile the titanium ion concentration increases,w hich influ2 ences the technology p roperty of corrosion p rocessing and surface quality,therefore solution should be periodically adjusted.10g/L hydrofluo ric acid,10g/L nitrate acid,additives of one2fifth of initial vol2 ume are added to solution w hen the quantity of titanium ion increases 5g/L.The corrosion p rocessing solution reaches life span w hen titanium ion concentration is 50g/L.

TA 15;corrosion p rocessing;formula;solution adjustment and life span

TG146.2+3

A

100124381(2010)0820051205

航空科学基金资助项目(2009ZE56010);江西省教育厅青年科学基金资助项目(GJJ09495)

2009203224;

2010203207

林翠(1976—),女,博士,教授,研究方向为材料腐蚀与防护,