斜轧圆锥滚子轴承内圈毛坯的数值模拟及分析

高新,赵春江,刘永锋,熊杰

(太原科技大学 重型机械教育部工程研究中心,太原 030024)

螺旋孔型斜轧工艺是特种轧制技术的一种,具有生产效率高、材料利用率高、产品质量好及噪声小等优点,但由于斜轧涉及的产品种类多,不同类型的产品在成形时具有不同的特点,所以需要根据特定产品进行专门的研究[1]。

目前,国内外学者已经对斜轧的应用进行了一定的研究。文献[2]利用DEFORM-3D,采用三维刚-塑性有限元法对斜轧钢制圆形翅片管进行了数值模拟,分析了轧件变形区的应力、应变分布。文献[3]利用LS-DYNA 3D对螺纹斜轧成形过程进行了模拟计算,利用ANSYS 前处理功能和LS-DYNA 单元库综合考虑斜轧成形工艺的多种影响因素。文献[4]利用DEFORM-3D模拟了阶梯轴类件的螺旋孔型两辊斜轧过程,分析了应力、应变分布和变形,并对轧制过程中的载荷及其影响因素进行了分析。文献[5]提出一种新的螺旋斜轧球的孔型,并对此进行了有限元模拟,得到了应力、应变以及力学参数信息,同时与试验数据进行了比对分析。文献[6]对空心螺纹锚杆的斜轧过程进行了数值模拟,得到了轧件在变形过程中不同部位的应力、应变分布等信息。这些研究主要集中于螺纹管、丝杠、锚杆和翅片管等产品,针对轴承内圈毛坯的螺旋孔型斜轧的技术研究较少。因此,利用DEFORM-3D对圆锥滚子轴承内圈毛坯的斜轧成形过程进行了模拟计算,对其斜轧的变形机理做进一步研究,为实际工艺参数的设定提供参考。

1 有限元模型的建立

1.1 斜轧运动原理

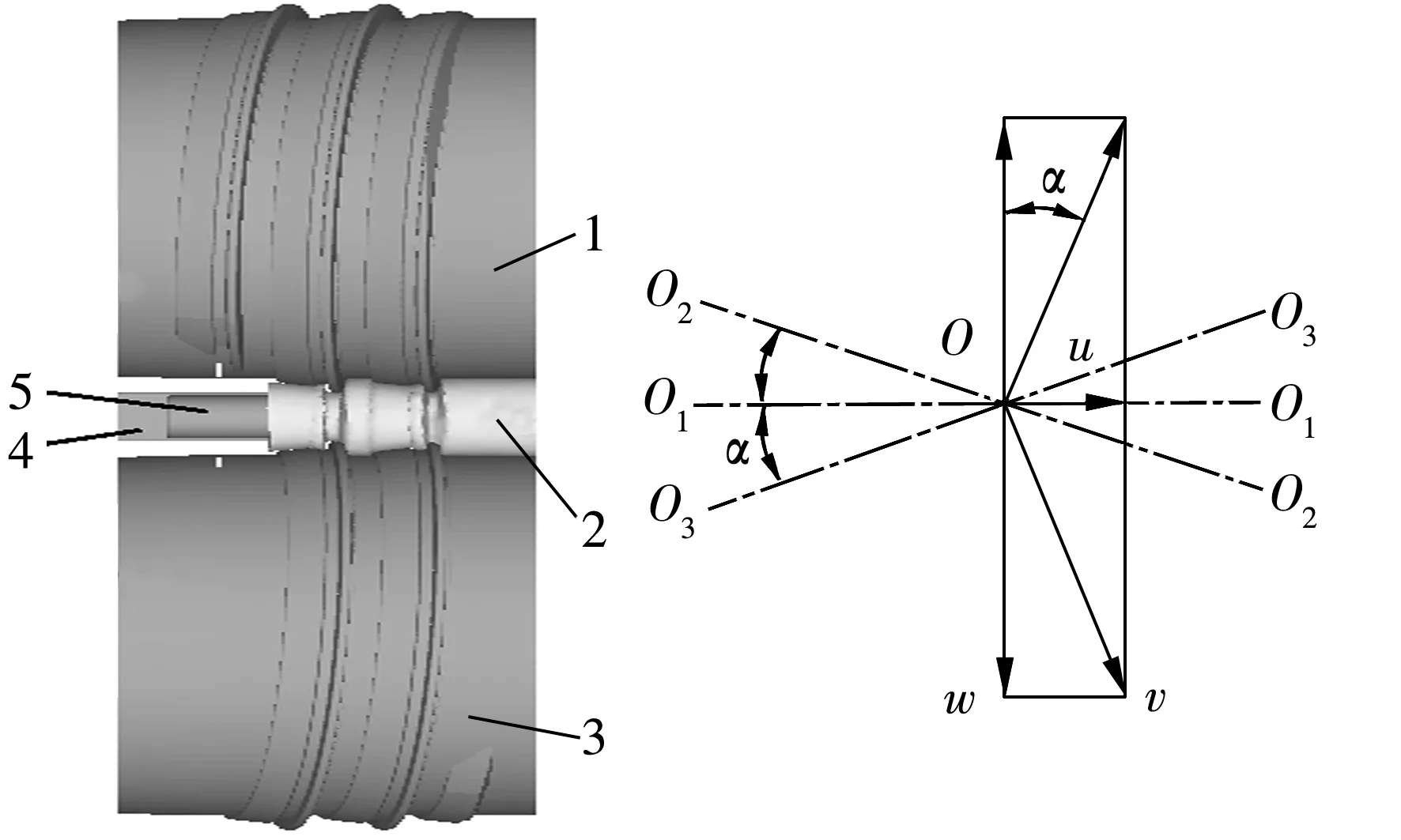

斜轧内圈毛坯的运动原理如图1所示,在轧制过程中,两轧辊轴线与轧件轴线交叉成一个角度α,即轧辊倾角。两轧辊以相同转速n1作同向转动;轧件反方向旋转,同时沿轴线前进,即以螺旋方式运动。将轧辊速度v分解为使轧件旋转的垂直速度w和使轧件前进的水平速度u,则w=vcosα,u=vsinα。

(a)主视图 (b)俯视图

根据斜轧运动原理确定工艺参数,由于内圈毛坯的斜轧工艺和变形非常复杂,因此需经过多次调整最终确定模型空间几何参数,如轧辊、轧件、芯棒和导板的相互位置关系以及辊型参数等。

1.2 几何模型及初始条件设定

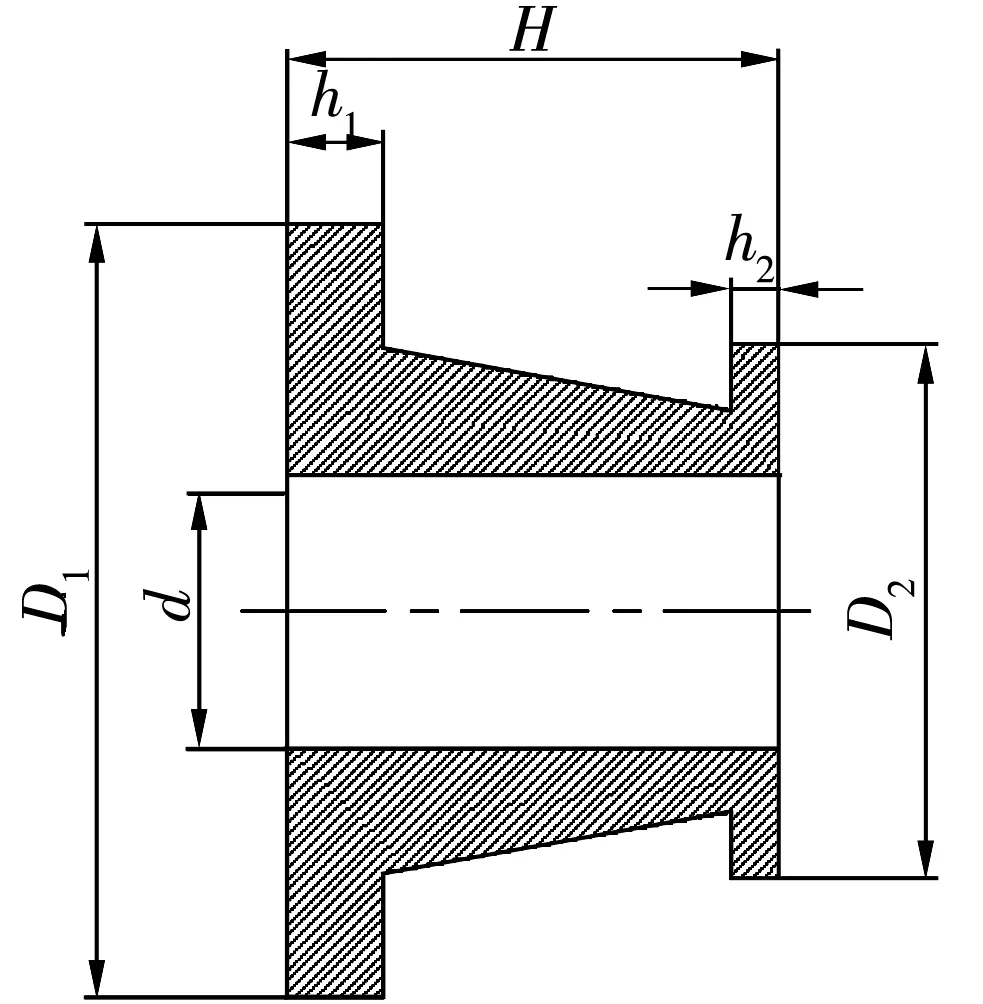

圆锥滚子轴承内圈毛坯结构如图2所示,其中D1=90 mm,D2=75 mm,d=55 mm,H=48 mm。根据经验公式及模拟试验,最终取轧辊最小直径为427 mm,最大直径为460 mm,在Pro/E中建立轧辊、轧件、芯棒以及导板的几何模型,然后导入到有限元软件DEFORM-3D中。取轧件与导板的法向接触方向为x轴,轧件的轴向方向为y轴,轧件与轧辊的法向接触方向为z轴。因为斜轧倾角的影响比较大,进行多次参数调整后,最终设定轧辊倾角为4.5o,两轧辊各自绕其中心轴做圆周运动,轧辊转速n1=60 r/min。由于轧辊倾角的存在,轧辊的轴线与轧制中心线不平行,所以对轧辊的旋转中心坐标和轧辊旋转轴线进行设定。

图2 圆锥滚子轴承内圈毛坯结构示意图

坯管为空心圆柱体,其外径应比毛坯外径稍大,取91 mm,内径在轧制过程中会出现扩孔,因此取53 mm,为尽量缩短模拟轧制时间,取坯料长度为250 mm。坯管模型设置为弹塑性体,材料为GCr15。

1.3 摩擦模型

摩擦对金属的流动有非常显著的影响,决定轧辊的寿命和产品的质量,也是造成能量损耗的重要因素。轧制过程中轧辊和芯棒只有微小的弹性形变,为简化运算,提高模拟速度,定义轧辊和芯棒为刚体。而轧件在轧制过程中主要发生大变形,故忽略其弹性变形,将轧件定义为刚塑性体。

设置轧件的初始温度为1 100 ℃,轧辊和轧件之间为剪切摩擦,摩擦因数为0.4。由于轧件和芯棒之间以及轧件与导板之间有相对运动的趋势,故设置为库仑摩擦,摩擦因数取0.3[7]。

1.4 网格划分

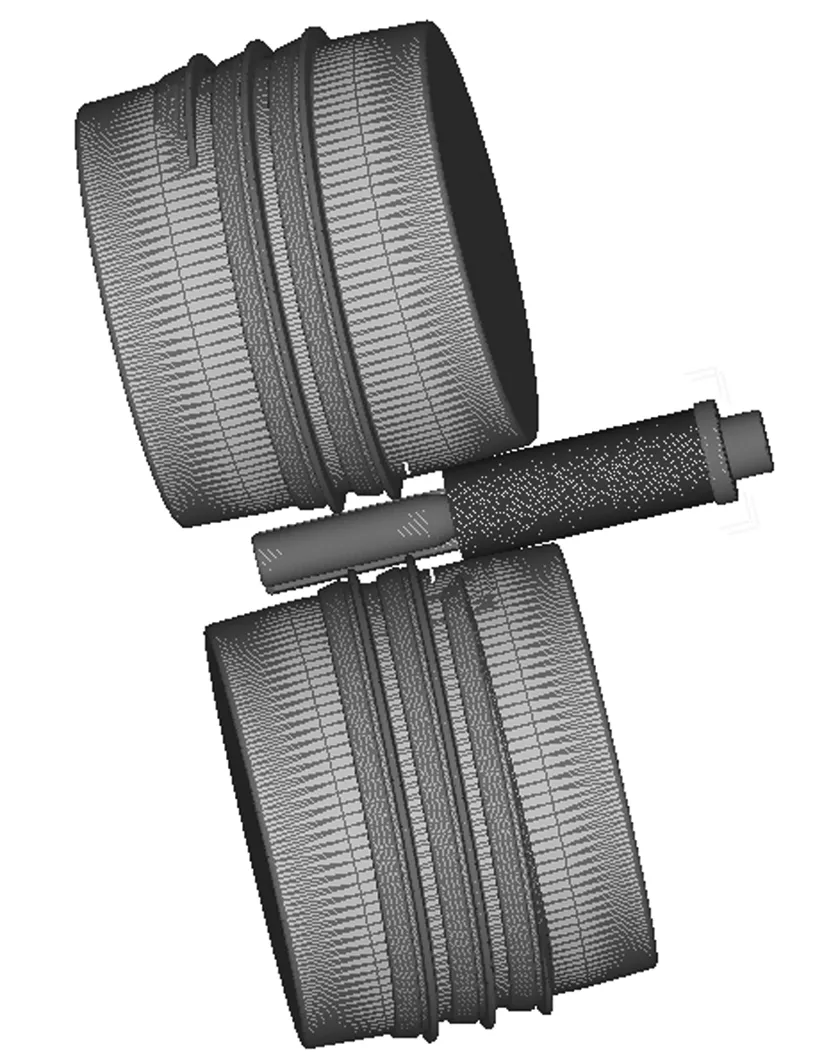

DEFORM-3D软件在模拟过程中对轧件网格实时再划分,以得到更准确的计算数据,混合四面体单元是线性的几何结构,划分网格比较容易,比8节点六面体单元在数目相同的条件下效率更高,更容易实现网格的再次划分,因此选择混合四面体单元进行网格划分。整个模型划分为150 000个网格,34 936个初始节点,161 751个元素数,29 740个多面体数。由于在轧制过程中轧件的变形非常剧烈,故取步长为0.01 s,系统自动生成计算步数,每5步自动保存1次。建立有限元模型如图3所示。

图3 斜轧内圈毛坯的有限元模型

2 计算结果及分析

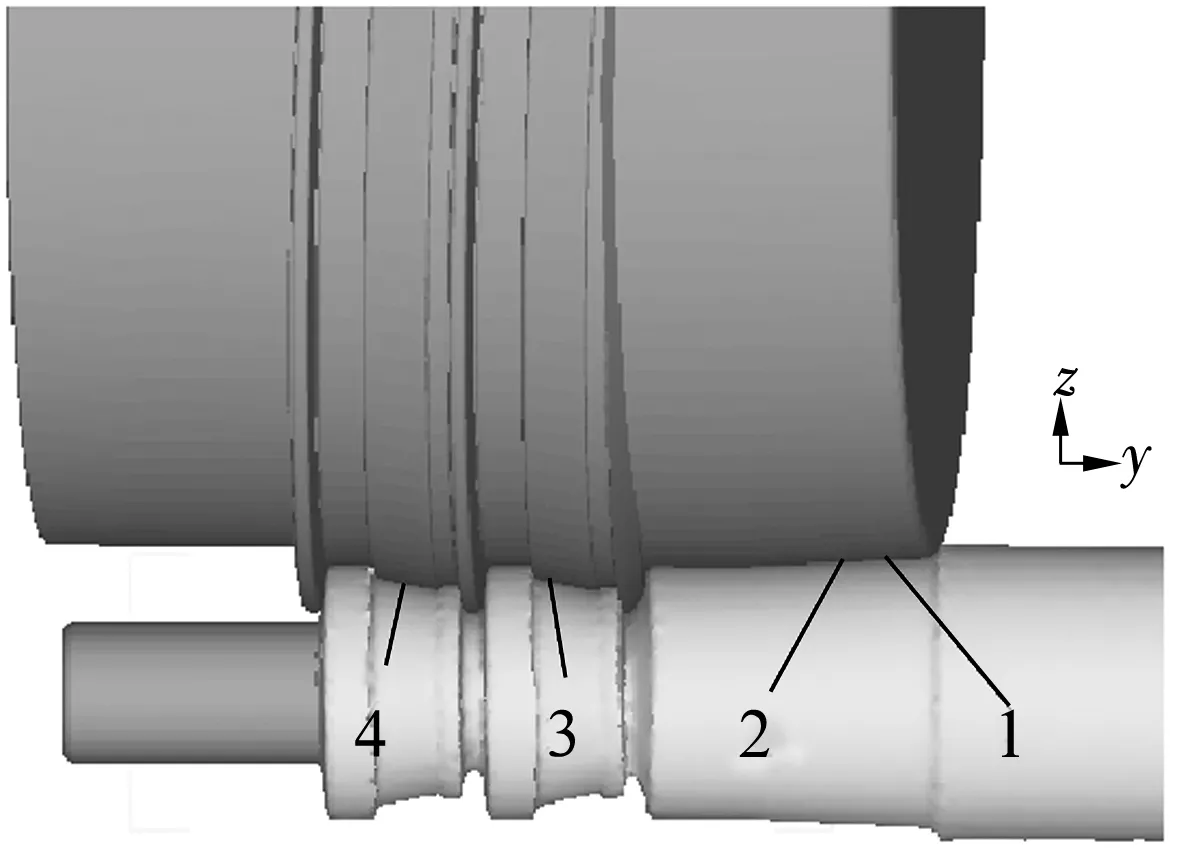

根据斜轧内圈毛坯的变形特点,轧制的过程主要分为咬入段、减径段、成形段和精整段,如图4所示。

1—咬入段;2—减径段;3—成形段;4—精整段

其中,咬入段和减径段在现有技术条件下容易实现,因此有限元分析以内圈毛坯的稳定成形为数值模拟的重点,模拟整个轧制过程,寻找更合理的螺旋斜轧工艺参数。

2.1 应力分析

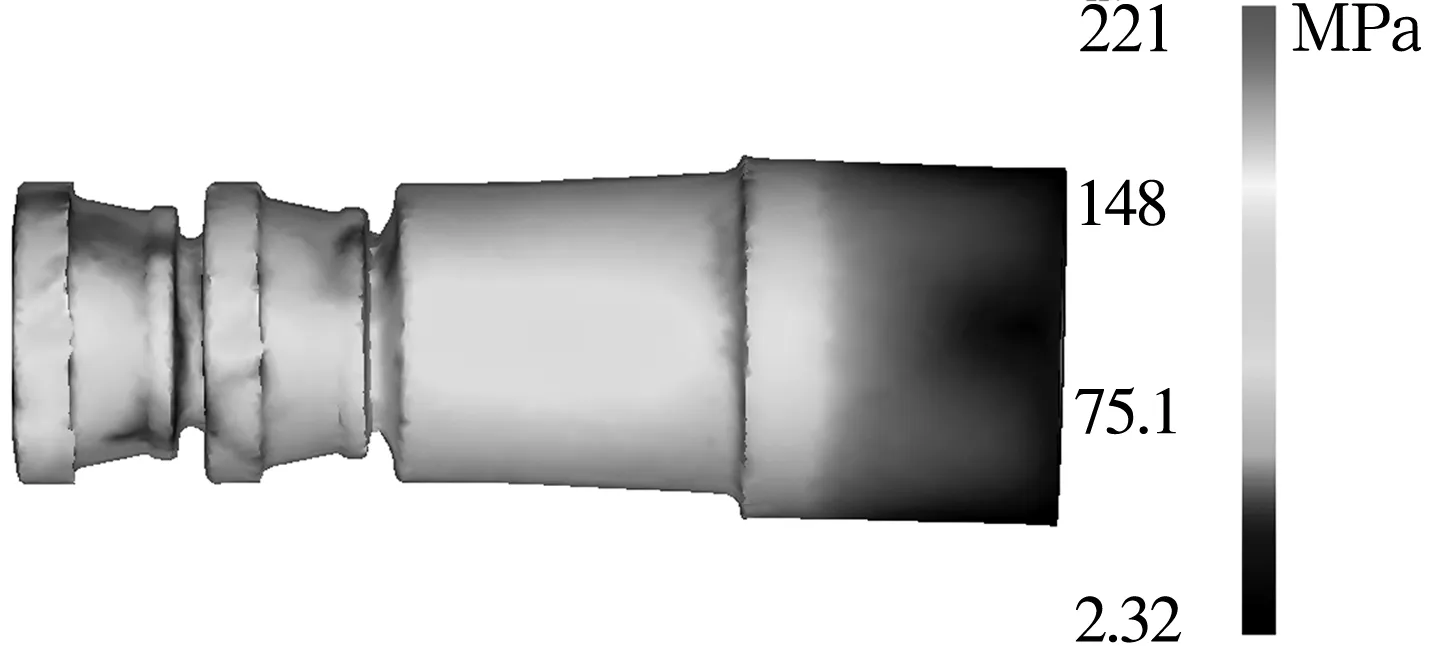

通过DEFORM-3D的后处理功能得到轧件的等效应力分布如图5所示。

图5 轧件等效应力分布

由图可知,在轧件咬入阶段,轧件与轧辊接触的边缘部分等效应力值最大;在减径阶段,等效应力的变化趋势和咬入段基本一致,应力的变化趋势均是由轧件与轧辊接触点处向周边减小,同时由金属的外表面向金属的内表面减小,说明轧件的表面金属首先进入屈服;在毛坯成形阶段,等效应力的最大值主要发生在轧辊高低两凸棱与轧件的接触部分,应力随着向轧件内表面延伸有所降低,这是因为轧辊凸棱的快速压下导致金属的变形速率增加,引起变形抗力增加,所以等效应力变大。内部金属基本处于自由流动状态,因此比轧件表面金属所受应力小。轧辊凸棱的压下使金属向横向流动,金属的流动受导板阻止,所以在轧件的两侧出现等效应力增大的情况。

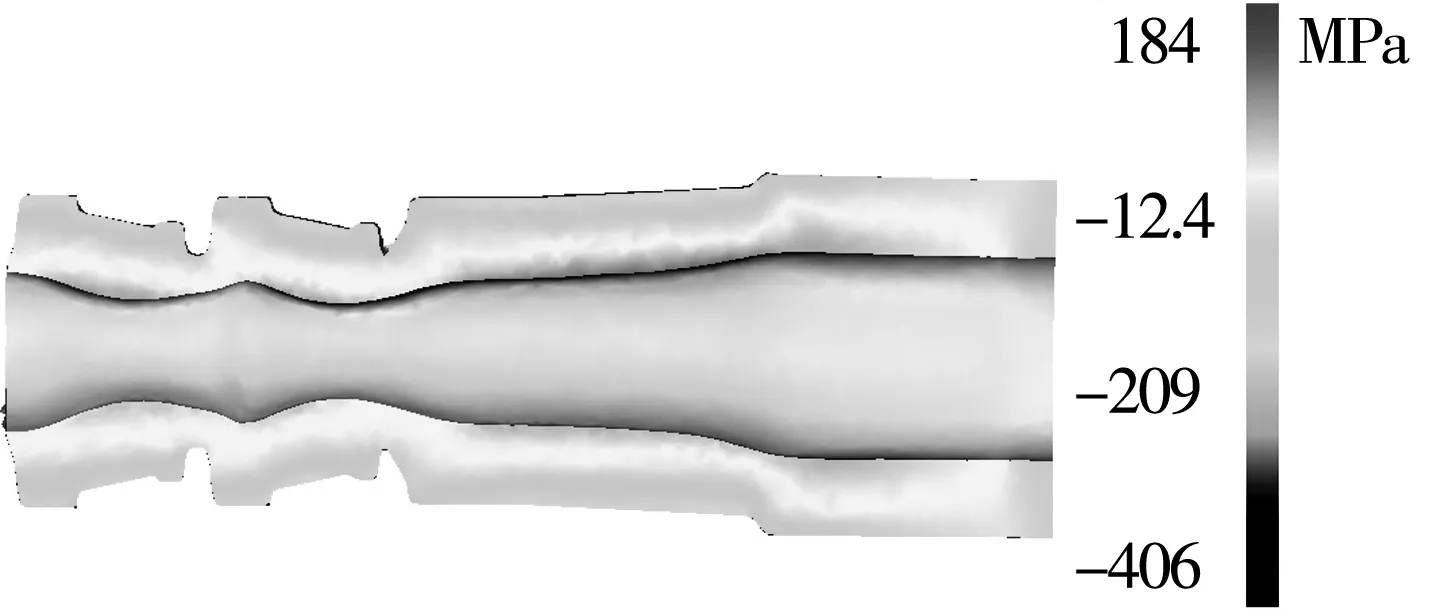

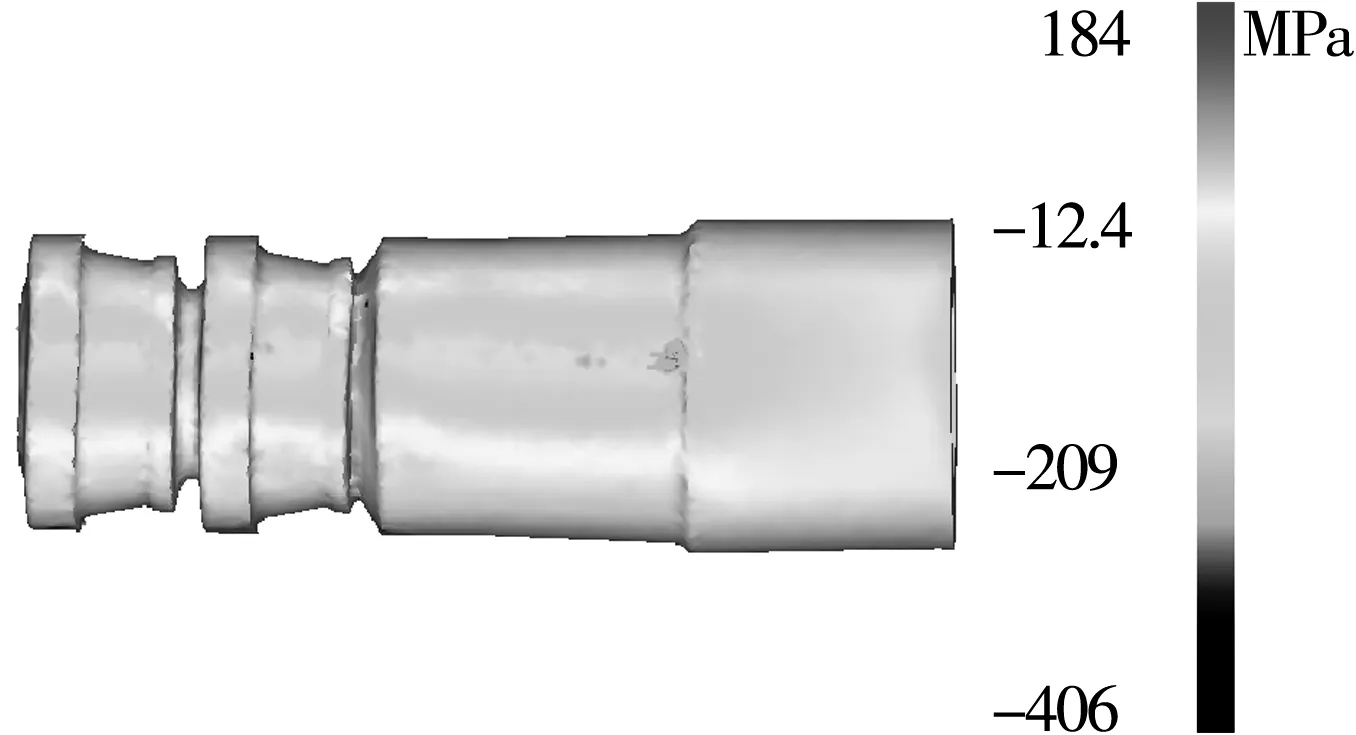

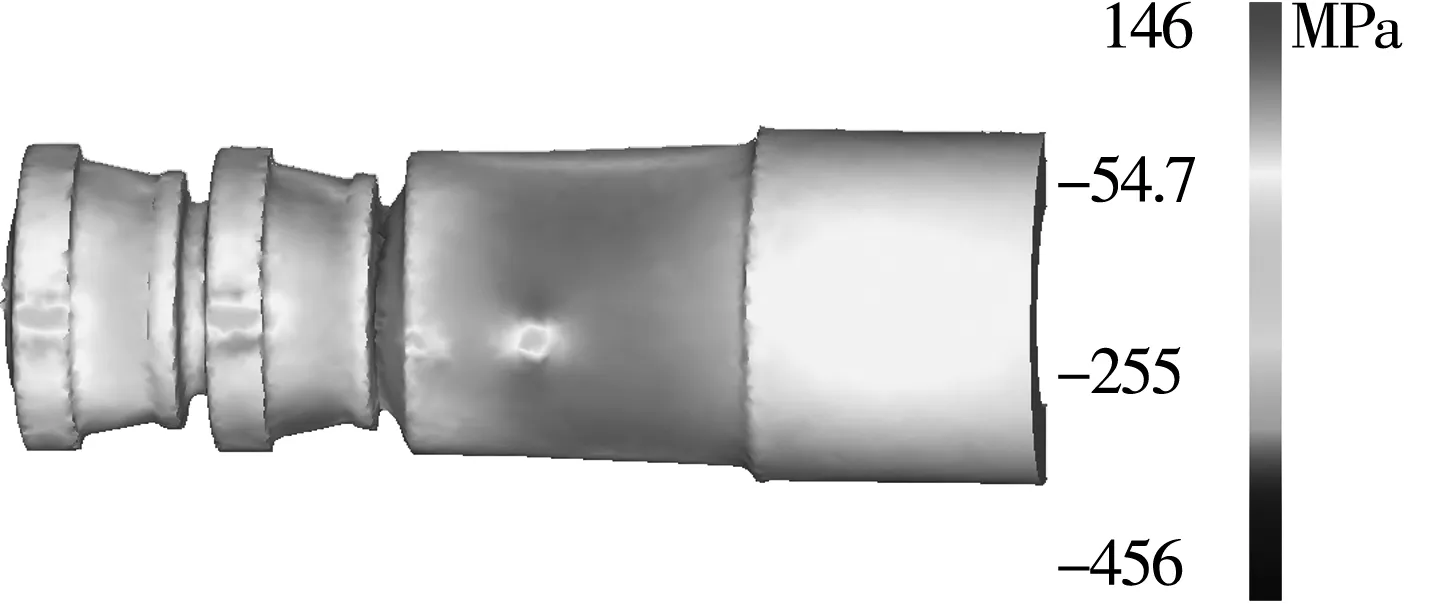

轧件沿yz纵剖面上x向应力分布如图6所示,z向俯视轧件的σx应力分布如图7所示。由图可知,轧件与轧辊接触时摩擦阻力对轧件的横向变形起了约束作用,因此轧件产生横向压应力,且最大压应力σx出现在轧件与轧辊凸棱的接触处,最大压应力值为-406 MPa。从轧辊和轧件法向接触点沿x向轧件受到摩擦阻力逐渐减小,轧件表面受到的横向应力σx的绝对值也逐渐减小。从轧件表面到轧件内壁,金属受到的摩擦阻力逐渐降低,轧件内部金属可以比较自由的横向流动,所以压应力逐渐减小到零。但是因为芯棒的存在,轧件的内壁与芯棒之间会产生挤压和相对运动,拉动周围金属,所以横向应力σx又变成了拉应力,最大值为218 MPa。另外,在轧件两侧出现的小部分横向压应力σx是由导板引起的。

图6 yz纵剖面上σx应力分布

图7 z向俯视轧件的σx应力分布

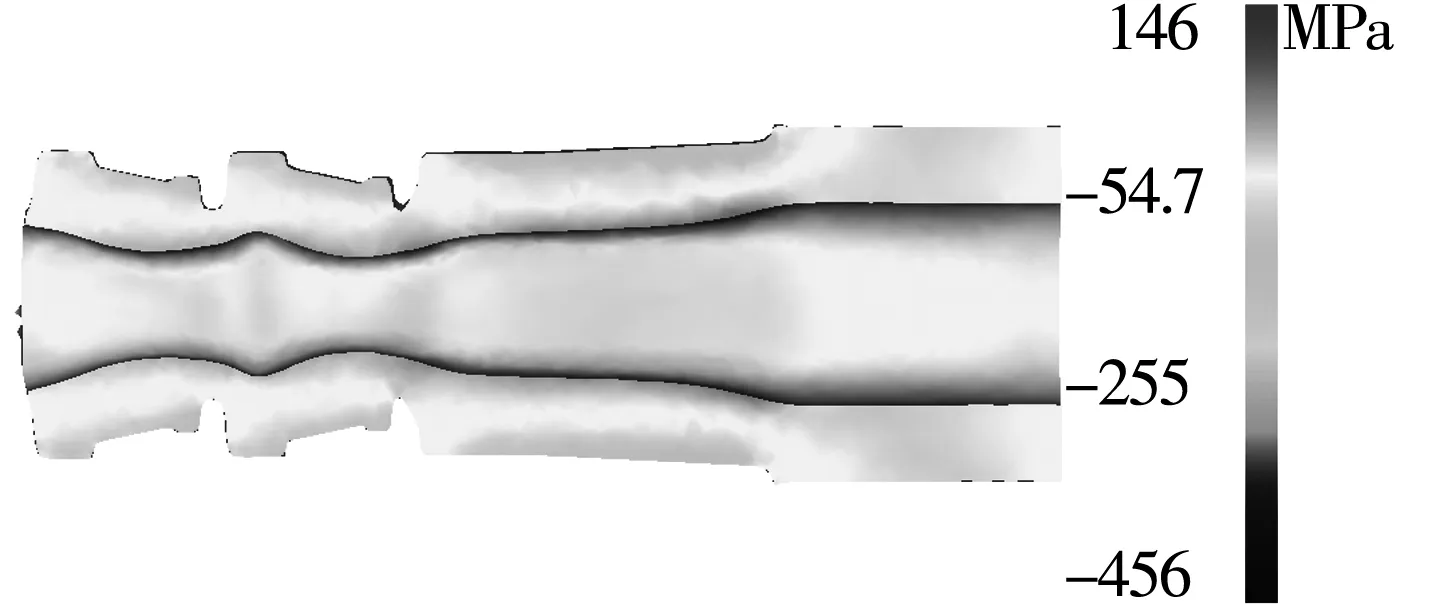

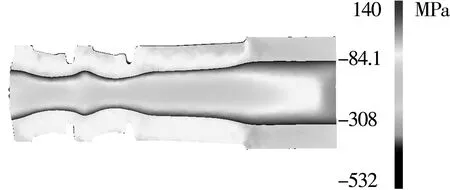

轧件沿yz纵剖面正、反两侧y向应力分布如图8、图9所示。可以看出,在减径段,轧件的变形量增大,金属出现轴向延伸变形,轧件表面为拉应力,压应力只出现在轧件与轧辊以及导板接触的部分,最大压应力值为-456 MPa;在成形段,轧件与轧辊凸棱接触产生巨大的不均匀变形,轧件表面的金属首先发生轴向延伸流动,随后在表面金属变形量的带动下,内部的金属也发生轴向延伸流动,但内部金属的流动相对表面金属的流动更慢,对表面金属流动有阻碍趋势,所以轧件的外表面产生轴向压应力,而轧件的内部产生轴向拉应力。最大轴向拉应力值为201 MPa,出现在各内圈毛坯的连接颈部分。这是因为随着轧件的成形,轧件前面部分和后面部分的轴向分速度不同,产生了速度差,而连接颈部分的壁厚比较小,所以出现了最大拉应力。

图8 yz纵剖面正面σy应力分布

图9 yz纵剖面背面σy应力分布

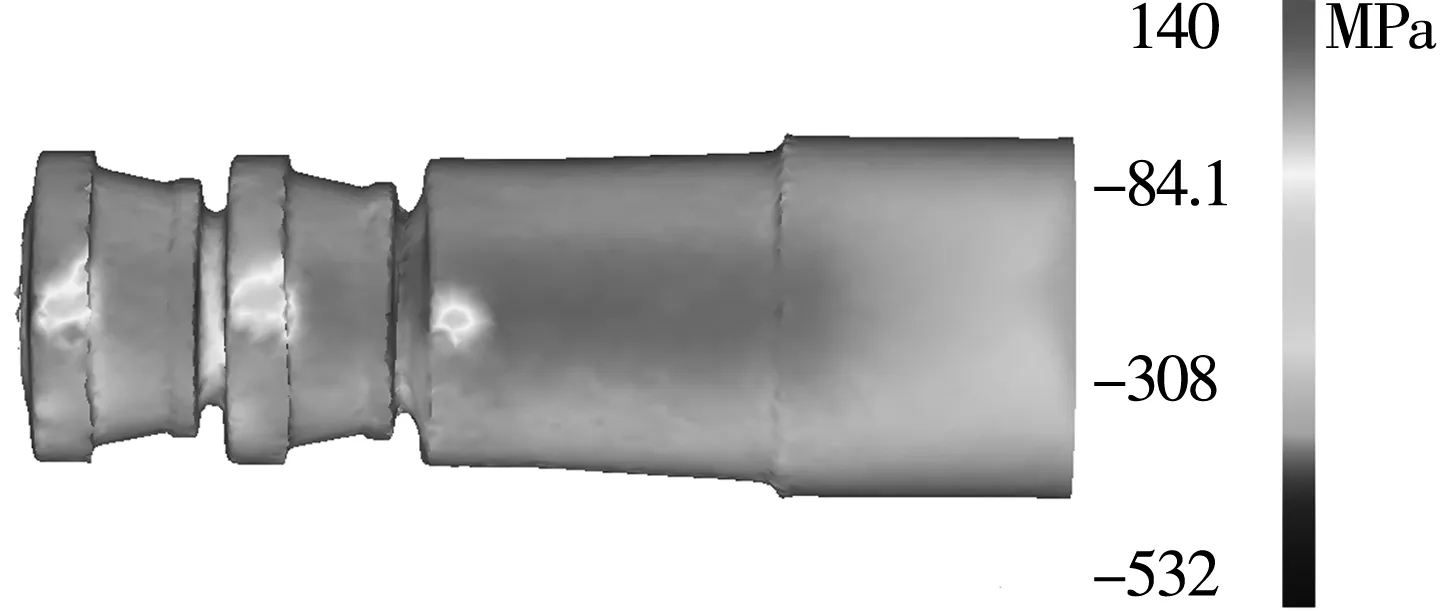

轧件沿yz纵剖面正、反两侧z向应力分布如图10、图11所示。可以看出,在轧件与轧辊接触处压应力较大,其中减径段轧件与轧辊接触处压应力值最大为-532 MPa,而轧辊凸棱与轧件接触处虽然变形很大,但压应力却不是最大,这是因为成形段轧件内部不均匀变形引起的拉应力抵消了轧件受压后产生的部分压应力。由于在轧制过程中轧件会被轧制成椭圆形,这使得从x向看轧件的内壁主要受压应力,而外壁金属主要受拉应力。

图10 轧件yz纵剖面正面σz应力分布

图11 轧件yz纵剖面背面σz应力分布

由上述分析可以看出,在轧辊凸棱的作用下,轧件与轧辊接触处的金属流动受到阻碍,所以3个方向上的应力状态比较相似,均为压应力且在接触点最大,应力从表面到内部逐渐减小直到内壁出现拉应力,轧件内外壁受到拉压不同的应力状态是促使轧件在轧制过程中椭圆化的重要原因。

2.2 应变分析

轧件的等效应变分布如图12所示。可以看出,从开始咬入到减径段,轧件的变形较小。当轧辊凸棱开始与轧件接触时,接触处应变开始增大,在轧辊凸棱的挤压下,金属向凸棱的凹槽流动,逐渐形成内圈毛坯。由于轧件被反复轧制,内孔扩张,且在轧件的头部产生一定的喇叭口现象。而轧件外壁在轧辊凸棱的作用下,金属向凸棱两侧塑性流动,使轧件轴向延伸,轧件产生轴向拉应变,而在凸棱与凸棱之间流动的金属因为两凸棱的阻碍,又会产生轴向压应变。轧件内外壁金属受到拉-压应变的大小不同是引起各轧件端面出现凹陷现象的重要原因。轧件凸棱处的应变明显大于轧件两凸棱之间的应变,所以在这样的金属流动规律下,过大的应变率可能会导致轧件不能完全成形。

图12 轧件等效应变场分布

2.3 尺寸分析

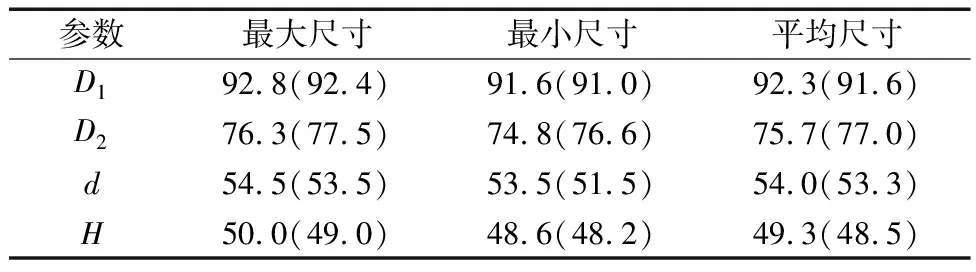

通过DEFORM-3D后处理功能测量的模拟轧制内圈毛坯尺寸见表1,表中括号内数值为文献[8]给出的实际试验尺寸。

表1 内圈毛坯的尺寸精度 mm

由表1可知,与设定的内圈毛坯尺寸相比,模拟得到的内圈毛坯尺寸精度为:大挡边外径ΔD1=0.6~1.8 mm,小挡边外径ΔD2=0.2~1.3 mm,扩径量Δd=0.5~1.5 mm,总长度ΔH=1.6~3.0 mm,基本符合了继续切削加工的要求。

3 结束语

1)运用DEFORM-3D对螺旋孔型连续斜轧圆锥滚子轴承内圈毛坯进行了数值模拟计算,模拟得到的内圈毛坯尺寸、精度符合预期,得到较为合理的螺旋斜轧内圈毛坯的设置参数,获得了轧件在成形过程中的应力场和应变场信息。

2)通过多次模拟调整,可以看出轧辊倾角会影响轧件的轴向分速度,继而影响孔型中进入的金属量,对金属变形、轧件质量及尺寸都产生重要影响。

3)通过分析可知,轧件内外壁拉-压应变的不同是引起各模拟轧件端面凹陷的重要原因;轧件内外壁拉-压应力的不同是引起模拟轧件椭圆化的重要原因。

4)在模拟过程中综合考虑了影响轧件成形的多种因素,使得模拟的轧制过程能够较为真实地反映生产状态,为分析斜轧内圈毛坯的成形机理和产生缺陷的原因提供参考依据,从而为制造和修正轧机以及提高轧件的质量奠定了基础。