卷取机侧导板控制策略优化分析与改进

赵磊,刘宁,李文,王克柱

(山钢股份济南分公司热连轧厂,山东济南 250101)

生产技术

卷取机侧导板控制策略优化分析与改进

赵磊,刘宁,李文,王克柱

(山钢股份济南分公司热连轧厂,山东济南 250101)

基于对济钢1700热轧带钢生产线卷取机侧导板控制系统的分析,通过对侧导板平行段进行圆弧过渡优化和前台卷取机侧导板开口度的合理设定以及平行度的调整,避免了卡钢事故,提高了生产稳定性;对3.5mm厚度以下规格带钢侧导板2次短行程增大25mm,头部塔形控制良好,因塔形问题产生的次品量减少了80%;对6.0mm厚度以下规格带钢卷取过程实施阶梯压力控制,大大降低了侧导板衬板消耗,年降低生产成本百万元。

卷取机;侧导板;控制策略;位置控制;压力控制

1 卷取机侧导板控制系统及特点

卷取侧导板是保证卷型质量的重要设备,包括喇叭口段及平行段。平行段为悬臂梁式结构,是实现侧导板功能的关键装置。侧导板传动侧和操作侧分别传动,每侧机械同步,两侧靠伺服阀同步,液压缸内装有位置传感器,无级自动调整开口度。侧导板控制分为位置和压力两个双闭环控制系统,由液压伺服系统进行驱动。侧导板的传动侧(简称DS)只有位置控制,没有压力控制;而操作侧(简称OS)既有位置控制又有压力控制。在带钢轧制和卷取过程中,两侧导板共同作用,将输出辊道上偏离辊道中心的带钢头部平稳地引导到卷取机中心线送入卷取机,在卷取过程中继续对带钢进行引导对中,完成整个带钢卷取过程。

为实现侧导板对钢卷塔形的控制,要求其控制过程快速、稳定。侧导板动作响应慢,将造成较大的头部塔形;动作不稳定,造成动作超调,容易将带钢夹鼓,严重者会引起堆钢或者损伤带钢边部。钢种不同、宽度不同、侧导板短行程不同[1],对卷取带钢的卷型有直接影响,其工作状况不良会产生卡钢、松卷、塔形卷等。

2 控制系统缺陷及原因分析

卷取机侧导板自动控制模式是位置控制和压力控制交替进行[2],具体如下:

1)精轧F2咬钢时开始侧导板开口度的初始设置。其开口度(W0)为:带钢宽度(W)+余量(D)+第1次短行程量(A)+第2次短行程量(B)。其中D=20mm,A+B=100mm。

2)当带钢头部刚进入侧导板区域后,1次短行程立即执行,两侧侧导板同时向内闭合A/2,对带钢头部进行第1次导向。

3)在带钢头部快要进入夹送辊前,执行第2次短行程,传动侧侧导板向内闭合B1,操作侧侧导板向内闭合B2(B=B1+B2,B2>B1),对带钢头部进行第2次导向。

4)之后操作侧侧导板控制方式由自动位置控制转换为自动压力控制,传动侧侧导板保持不动,操作侧侧导板以恒定的压力靠近并接触带钢,对带钢起到对中和夹持作用。

5)在后台卷取机进行卷取时,前台卷取机不参与控制。

卷取机侧导板在使用过程中存在一定缺陷:

1)侧导板喇叭口段和平行度段接触处易造成卡钢事故。卷取机前侧导板喇叭口段和平行度段接触处为直角过渡,卷取机卷钢时,一旦出现平线段侧导板安装精度不够,或当带钢头部到达卷取机前喇叭口段与平行段交界处时恰逢侧导板执行1次短行程,尤其是遇到带钢头部镰刀弯,极易造成带钢头部撞击侧导板卡钢事故。

2)前后两台卷取机过渡处易出现卡钢事故。后台卷取机卷钢时,前后卷取机侧导板的开口度一致,但前后侧导板中间在前台卷取机夹送辊处分隔,带钢头部镰刀弯通过前台卷取机侧导板的束缚后,向镰刀弯一侧摆动,如果恰好后台侧导板进行短行程夹紧动作,使带钢头部撞击后台卷取机侧导板,带钢头部钻入后台卷取机侧导板与辊道间缝隙,造成卡钢事故。

3)2次短行程后侧导板与带钢边部余量大,钢卷头部塔形严重。2次短行程量设定过小,达不到侧导板对带钢头部纠正的最佳效果。带钢头部进入夹送辊后,侧导板执行2次短行程,此时侧导板与带钢的距离余量较大,操作侧侧导板以较慢的速度对带钢头部进行夹持,逐渐实现压力控制,约需10 s方可实现对带钢的稳定压力夹持。在轧制薄规格带钢时,带钢到达卷取机时速度可达8~10 m/s,即在操作侧侧导板贴近带钢的10 s时间内,带钢未得到有效的对中和夹持作用,使钢卷产生了较为严重的头部塔形;且当侧导板以压力控制夹持到带钢后,将后序带钢进行强制纠偏,使带钢偏离中心线,加剧了塔形程度。

4)薄规格带钢卷取时侧导板衬板磨损严重,衬板消耗增加。卷取机侧导板在引导带钢过程中,频繁与带钢边部接触,磨损严重,形成沟槽。为此,在侧导板与带钢接触面上安装了可更换的衬板,在带钢头部进入卷取机后,侧导板实现压力控制后磨损即开始,带钢越薄,与侧导板的接触面越小,同等压力状态下侧导板衬板越容易磨损,且薄规格带钢单卷长度较长,衬板磨损严重。

现场调研分析认为有两方面原因:一方面,两侧侧导板不完全平行于轧制中心线,操作侧入口侧距离轧制中心线比出口侧大15mm,传动侧入口侧比出口侧小12mm,造成侧导板整体上和带钢接触并不完全,受力也不均匀,传动侧入口区域和操作侧出口区域磨损极为严重。另一方面,在带钢卷取过程中,侧导板始终以恒定压力进行夹持带钢。实际上在薄规格带钢稳定卷取阶段,张力稳定,侧导板只需较小的作用力就可将带钢夹持住,恒定的侧导板压力造成夹持力的浪费和衬板消耗的增加。

3 控制策略优化改进措施

3.1 优化平行段侧导板结构及程序

为避免带钢头部在侧导板喇叭口段与平行段接触处卡钢,一方面对平行段侧导板本体结构进行优化,将侧导板直角过渡改为圆弧过渡,使带钢头部在喇叭口段和平行段处进行平滑过渡;另一方面,在程序上对侧导板1次短行程进行适当延时,即使带钢头部通过喇叭口段和平行段接触位置后,侧导板再进行1次短行程动作。

3.2 合理设置前后侧导板开口度

为避免镰刀弯带钢撞后台侧导板卡钢问题,使前台侧导板先进行1次短行程,对头偏的带钢进行一定的纠正。2#卷取机卷取:带钢头部到达1#卷取机侧导板区域时,1#卷取机侧导板执行1次短行程动作,两侧均向里夹持20mm。3#卷取机卷取:带钢头部到达1#卷取机侧导板区域时,1#卷取机侧导板执行1次短行程动作,两侧均向里夹持20mm。带钢头部到达2#卷取机侧导板区域时,2#卷取机侧导板执行1次短行程动作,两侧均向里夹持10mm。

3.3 增大侧导板2次短行程

据统计,2013年次品带钢12 043.42 t,因塔形原因判次2 401.16 t,其中3.5mm厚度以下规格共有1 113.81 t,占46.4%。2012年因塔形判次的钢卷中,3.5mm厚度以下规格占47.6%。可见薄规格产品出现塔形的概率较大。通过分析可知这些次品多数由侧导板2次短行程量过小造成。为有效减免此类次品的产生,对3.5mm厚度以下带钢卷取时卷取机侧导板2次短行程进行优化。

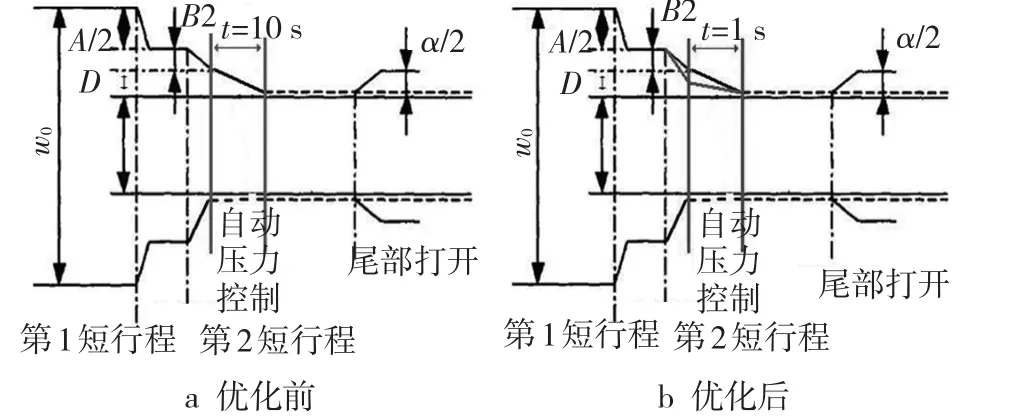

侧导板在行走完第2次短行程后与带钢距离(D)为30mm左右,加上带钢都带有一定程度的镰刀弯,因此2次短行程增大调整量不能超过30mm。为确保现场生产稳定,将调整量设定为4个等级,即15、20、25、30mm。通过逐步试验,发现2次短行程增加量为25mm时侧导板在走完第2次短行程后基本接触带钢,需要较短时间可实现恒定压力控制,对带钢头部塔形的改善有一定效果;2次短行程增加量为30mm时,侧导板直接将带钢夹持至稍微鼓起的理想状态,头部塔形得到了明显改善[3]。为保障生产稳定,综合考虑,最终确定侧导板2次短行程量增大25mm。优化前后侧导板短行程控制见图1。

图1 优化前后侧导板2次短行程控制示意图

3.4 改造侧导板平行度

由于侧导板平行度超标,造成侧导板磨损不均,磨损加快,更换频繁,成本增加,同时也造成了卷取卷型的异常,在F6抛钢后,容易造成塔形。针对这一现象,将2#卷取机平行段操作侧侧导板入口前移1个齿距,传动侧侧导板出口前移1个齿距。1个齿距为13.5mm,保证了侧导板的平行度。

3.5 优化侧导板压力控制

根据卷取机侧导板控制现状,提出对侧导板压力进行阶梯控制,即对厚度6.0mm以下带钢卷取过程侧导板压力进行优化,采取卷钢过程中的分段压力控制。

第1阶段,头部卷取—张力未建立阶段。侧导板走完两次短行程后,操作侧侧导板逐渐再次向里行走,直到接触带钢实现恒定压力控制。

第2阶段,带钢进入稳定卷取—张力卷取阶段。侧导板只需要保证跟带钢之间无间隙,不需要有太大的压力就可以保证带钢不跑偏,此阶段适当减小侧导板压力值(降低20%~30%)。

第3阶段,精轧抛钢后,张力基本存在于夹送辊与卷筒中间,辊道只是起到拖拽的作用,此时带钢最容易出现跑偏。由于在F6抛钢的瞬间,卷取机有一个瞬间张力失去又重新建立的过程,所以在F6抛钢之前(F4抛钢)侧导板再度恢复到正常的设定压力值来防止尾部跑偏导致卷形不良。

因每月生产品种结构不固定,筛选产量、薄规格带钢比例相近月份生产情况进行统计分析,侧导板压力控制改进前后薄规格比例及衬板消耗如表1所示。表1结果表明,在薄规格比例相近的情况下,万t钢衬板消耗平均由3.88 t降为2.92 t。

表1 侧导板压力控制改进前后薄规格比例及衬板消耗

4 改进效果

通过对侧导板喇叭口与平行段接触处圆弧过渡改造、一次短行程延时和前后侧导板开口度优化,提高了现场生产稳定性;对侧导板二次短行程的优化,目标头部塔形控制在30mm内,薄规格带钢卷取机因造成的塔形改判率由原来的0.6%降低到0.12%,薄规格带钢卷取塔形问题产生次品量减少80%。通过对6.0mm以下薄规格卷取时侧导板压力控制优化,大大降低了侧导板衬板消耗。万t钢侧导板衬板平均消耗约2.91套,比改进前同等产量、相近薄规格比例时侧导板衬板消耗降低0.72套/万t,全年共节约衬板48套,降低生产成本103.35万元。

[1]于千,杨健,余威,等.热轧带钢卷取塔形产生原因及防范措施[J].轧钢,2007,24(3):59-60.

[2]单传东.卷取机侧导板控制策略优化[J].轧钢,2010,27(4):50-53.

[3]刘洋,曾义斌,严开勇,等.卷取机侧导板系统的优化[J].武钢技术,2012,50(5):29-30.

Optimization Analysisand Improvement of Control Strategy of theCoiler’sSide GuideSystem

ZHAO Lei,LIU Ning,LI Wen,WANG Kezhu

(The Hot Continuous Rolling Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Based on the analysis of the side guide control system of 1 700mm hot strip rolling mill in Jinan Steel,through the arc transition optimization of the parallel side guide,the reasonable setting of front side guide and the transforming of the side guide ruler parallelism of the coiler,the steel block accident was avoided and the stability of the production was improved.By increasing 25mm on the side guide secondary short stroke while the thickness of the strip steel below 3.5mm,the head of the strip steel and the head telescoping are well control,the defective products due to telescoping decreases eighty percent.By implementation of ladder pressure control while the thickness of the strip steel below 6.0mm,the consumption of the side guide plate is greatly reduced,and the cost of the production reduces one million Yuan each year.

coiler;side guide;control strategy;position control;pressure control

TG333.2+4

B

1004-4620(2014)04-0021-03

2014-02-26

赵磊,男,1985年生,2010年毕业于内蒙古科技大学材料成型及控制工程专业,双学士。现为山钢股份济南分公司热连轧厂助理工程师,从事热轧带钢卷取工艺控制及优化工作。