复合材料表面密封剂与抗静电涂料在燃油中稳定性研究

欧秋仁,嵇培军,赵 亮,武 玲,曹 辉

(1航天特种材料及工艺技术研究所,北京,100074;2中国航天科工集团科技工程中心,北京,100074)

复合材料表面密封剂与抗静电涂料在燃油中稳定性研究

欧秋仁1,嵇培军1,赵 亮1,武 玲1,曹 辉2

(1航天特种材料及工艺技术研究所,北京,100074;2中国航天科工集团科技工程中心,北京,100074)

研究了复合材料表面上HM108B4密封剂和H06-1020HD抗静电涂层材料在航空煤油中的质量变化、密封剂的180°剥离强度和破坏模式。研究结果表明:随着时间的延长,HM108B4密封剂/复合材料和抗静电涂层/密封剂/复合材料在航空煤油中质量变化率均先下降后上升,最后趋于稳定,抗静电涂层/密封剂/复合材料在煤油中质量变化率小于密封剂/复合材料。未浸油老化和60±2℃浸油老化7天密封剂/抗静电涂层试样的180°剥离强度分别为10.9KN/m和11.1KN/m,试样的破坏模式为内聚破坏。

密封剂;抗静电涂层;稳定性;剥离强度

复合材料比强度、比模量高的特点使其在航空航天领域受到了广泛应用,应用部位由最开始的次承力结构到主承力结构如机翼、中央翼盒等[1-3]。飞机机翼抗扭盒段因具有较大空间而常用作机翼油箱[4],复合材料油箱在密封性能、导电性能上与金属油箱相比均较差,因此,需在复合材料表面涂上密封剂和抗静电涂层保证复合材料油箱的密封和抗静电性能。

复合材料中的高分子材料与航空煤油接触时,由于高分子材料会受到航空煤油物理和化学作用,引起材料的溶胀以及重量和界面结合强度等变化[5]。国内外学者对密封剂在煤油中的老化研究主要采用短期加速老化方法[6,7],而对密封剂在煤油中长期老化研究较少。本实验研究了复合材料表面HM108B4密封剂和H06-1020H.D环氧抗静电涂料在燃油中的稳定性和密封剂和抗静电涂层的相容性,对复合材料在长期储油状态下的密封和抗静电应用具有重要指导意义。

1 实验部分

1.1 实验材料

复合材料试样:T700/HD03复合材料平板;HM108B4密封剂:北京航空材料研究院;H06-1020H.D环氧抗静电涂料:北京航空材料研究院;煤油:RP-3航空煤油。

1.2 试样制备

1.2.1 耐油性试样制备

将HM108B4密封剂按比例混合均匀,单面均匀刮涂在50×50mm的复合材料试样上,厚度(0.5±0.2)mm,达到硫化期后在(70±1)℃放置24h。

将试样均分成两组,其中一组用于密封剂/复合材料的耐油性实验,在另一组的密封剂表面均匀涂刷抗静电涂层,厚度为0.3mm,70±1℃下固化8h,制成抗静电涂层/密封剂/复合材料试样,用于耐油性实验。

1.2.2 涂层相容性试样制备

在130×75mm碳纤维复合材料试样上均匀涂上抗静电涂层,固化后刮涂密封剂,刮涂面积为100×75mm,厚度3±0.2mm,然后在密封剂表面贴上帆布,硫化后进行180°剥离强度试验。其中1#试样抗静电涂层表面未用BC-1粘接底涂处理;2#试样抗静电涂层表面用BC-1粘接底涂处理;3#试样抗静电涂层表面用BC-1粘接底涂处理,室温下浸泡7天;4#试样60±2℃环境下于RP-3航空煤油中浸泡7天。

1.3 测试方法

1.3.1 质量变化率

1.3.2 180°剥离强度

试验方法参照HB5249-93进行。

1.3.3 形貌观察

在试样表面喷金处理,采用日立S-4800扫描电镜进行形貌观察。

2 结果与分析

2.1 密封剂/复合材料和抗静电涂层/密封剂/复合材料的耐油性分析

密封剂/复合材料与抗静电涂层/密封剂/复合材料浸油过程中质量随时间的变化如图1所示。密封剂/复合材料在浸油过程中呈现出先下降后增加的变化趋势,质量变化率随时间的变化曲线可分成两阶段:第一阶段浸油初期的快速质量损失,最大质量损失变化率为-0.45%,主要是由于密封剂中增塑剂邻苯二甲酸二丁酯溶解于煤油。第二阶段质量变化率的较快回升和随后的平台区,质量最大变化率为0.125%,随后到达平台区,到达平台期后质量变化率几乎不随时间变化,此阶段质量变化率的增加主要来自两方面,其一为煤油分子填充增塑剂孔隙并溶胀密封剂基体,其二是复合材料自身的吸油,对此阶段质量变化率的增加也有一定的贡献。

图1 两种试样在RP-3中的质量变化率与时间关系Fig.1 Weight change rate with time of the samples

抗静电涂层/密封剂/复合材料在航空煤油中质量变化率呈现先下降后上升的变化趋势。最大质量变化率为-0.25%,随后质量变化率随时间也成近似直线增加,但增加速率明显小于HD03/HM108密封剂的增加速率,最后试样重量变化率稳定在-0.075%,第一阶段和第二阶段最大质量变化率均小于密封剂/复合材料对应的数值,表明抗静电涂层在煤油中具有更高的稳定性,保护了内表面的密封剂材料。这是因为抗静电涂层为热固性环氧树脂,固化后不溶解于煤油,在密封剂表面涂上抗静电涂层后隔离了煤油与密封剂的直接接触,减少了邻苯二甲酸二丁酯在煤油中的溶解,也减少了煤油向密封剂扩散。

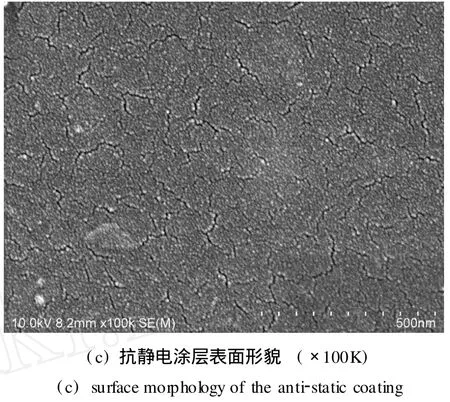

2.2 耐油性试样SEM分析

试验中发现密封剂/复合材料试样浸油166天后局部表面发粘,T700/HD03/HM108密封剂/抗静电涂层外观没有明显变化,为进一步研究RP-3对两者的影响,用扫描电镜(SEM)进行观察如图2(a)和(b)所示,失效密封剂表面出现明显凹坑且伴随有小裂纹,未失效密封剂表面无明显凹坑,但存在大量裂纹,对比两者可以预见,随着时间的延长,裂纹长度、宽度进一步扩展,裂纹密度进一步增大,最后发展形成表面凹坑,从而导致密封剂的失效。

图2 耐油性试样表面形貌Fig.2 Surface morphology of the oil resistance samples

如图2(c)所示,抗静电涂层表面存在大量微裂纹,这是由于密封剂为聚硫橡胶弹性体,抗静电涂层为环氧树脂掺混金属颗粒,环氧树脂脆性较大,当其涂刷在密封剂表面时,因两者膨胀系数不匹配,受煤油溶胀后体积变化不一致等造成了表面微裂纹的产生。综合比较两种试样在航空煤油中重量变化率与表面形貌,可发现在密封剂表面上的抗静电涂层能对密封剂起到一定的保护作用。

2.3 密封剂与抗静电涂层相容性分析

密封剂与抗静电涂层180°剥离强度与破坏模式见表1,由2#、3#与1#试样对比可知,用BC-1粘接底涂后剥离强度由1.29KN/m提高到10.9KN/m,破坏模式由100%界面破坏变成100%内聚破坏。由2#与3#试样比较可知,室温下浸油7天后RP-3对剥离强度没有影响,浸油前后剥离强度均为10.9KN/m,破坏模式仍为100%内聚破坏。

4#与2#和3#试样相比较,可发现60±2℃下4#试样浸油老化7天后剥离强度略有上升,由10.9KN/m上升到11.1KN/m,破坏模式仍为100%内聚破坏,这主要由于60±2℃环境使密封剂进一步硫化,交联密度增大,提高了剥离强度,60℃下燃油老化对密封剂的破坏形式和强度影响较小。

表1 试样的180°剥离强度及破坏模式Table 1 180°tensile strength and failure model of the samples

试样的180°剥离破坏表面如图3和图4所示,1#试样破坏发生在密封剂与抗静电涂层界面上,失效表面平整光滑,2#、3#和4#试样失效发生在密封剂一侧,失效表面为密封剂的锯齿形剥离,表明密封剂与抗静电涂层的结合强度大于密封剂的内聚强度,即两者具有良好的相容性。

图3 1#试样的破坏表面形貌Fig.3 Failure morphology of 1#sample

图4 2#、3#和4#试样的破坏表面形貌Fig.4 Failure morphology of 2#、3#and4#samples

3 结论

1)密封剂/复合材料与抗静电涂层/密封剂/复合材料在RP-3燃油中质量随着时间的变化均为先减小后上升,最后趋于平衡。

2)密封剂/复合材料失重阶段与增重阶段最大质量变化率分别为-0.45%和0.125%,抗静电涂层/密封剂/复合材料相应值为-0.25%和-0.075%,抗静电涂层对密封剂具有一定的保护作用。

3)密封剂材料在RP-3中呈现裂纹较大,RP-3燃油容易浸入,引起密封剂的溶胀;抗静电涂层表面呈现裂纹细小,可阻止燃油进一步深入浸入抗静电涂层下面的密封剂,因此起到一定保护作用。

4)BC-1粘接底涂材料可以提高密封剂和抗静电涂层之间的粘接力;在RP-3燃油和60±2℃下老化7天对试样的180°剥离强度影响较小,破坏模式为100%内聚破坏。

[1]苏云洪,刘秀娟,杨永志.复合材料在航空航天中的应用[J].工程与试验,2008(4):36-38.

[2]陈绍杰.大型飞机与复合材料[J].航空制造技术,2008,(15):32-37.

[3]陈绍杰.复合材料技术与大型飞机[J].航空学报,2008,29(3):605-610.

[4]中国航空研究院.复合材料结构设计手册[M].航空工业出版社,2001:210.

[5]吴松华,益小苏,秦蓬波,等.聚硫密封剂在航空煤油中的老化机理[J].航空材料学报,2007,27(6):79-82.

[6]R W Rooser,J A Parker.Chemical Research ProjectsOffice:Fuel Tank Sealants Review,A-mesresearch center,MoffettField,Calif.94035,1974.11.

[7]Q/6S 1227-95,HM108室温硫化密封剂,中国航空工业总公司第六二一研究所标准.

Studies on the Stability of Sealant and Anti-static Coating on Composites Surface in the Fuel

OU Qiu-ren1,J I Pei-jun1,ZHAO Liang1,WU Ling1,CAO Hui2

(1 Research Institute of Special Aerospace Materials and Technology,Beijing 100074,China;2 Sci-tech Engineering Center of China Aerospace Science and Industry Corporation,Beijing 100074,China)

The weight change of both HM108B4sealant and HM108B4sealant brushed with anti-static coating of H06-1020H.D on the composites with time,the 180°peel strength and the failure model of sealant were studied in this paper.The results showed that their weight ro with the increase of time are descending initially,then ascending to a plateau.The 180°peel strength of sealant with anti-static coating/composites at om temperature and in fuel aged at60±2℃for 7 days are 10.9KN/m and 11.1KN/m,respectively.The failure model of sealant and anti-static coating in the air and the fuel are 100%internal failure.

sealant;anti-static coating;stability;peel strength

TQ 050.4+3

2010-01-11