不同含硫密封剂耐环境老化性能研究

章谏正,潘剑锋,索军营,刘艺帆

(1 北京航空材料研究院股份有限公司,北京 100095;2 成都飞机工业(集团)有限责任公司,四川 成都 610092)

含硫橡胶由于分子中含有大量的S、O等元素,所以具有优异的耐非极性介质性能。第一种被开发的含硫橡胶为液体聚硫橡胶,通过二羟乙基缩甲醛与多硫化钠反应得到,具有优良的耐油、耐腐蚀、耐老化、耐冲击、耐低温、低透气率等特性,制备成聚硫密封剂已有数十年的应用历史,广泛应用于飞机整体油箱密封、机身防腐蚀密封、口盖密封等[1-4]。

由于聚硫橡胶分子中含有大量的双硫键和多硫键,其耐热性能受到一定的影响,为了提高密封剂的耐高温性能,国内外对与聚硫橡胶结构相似但不含双硫键的含硫化合物(如聚硫代醚)开展了合成和应用研究,随着30多年的发展,聚硫代醚密封剂开始逐渐取代聚硫密封剂。美国PPG公司通过巯基和硫醇加成反应开发了一种聚硫代醚橡胶,以它为生胶制得的聚硫代醚密封剂,目前在国外已成功应用[5]。国内锦西院、航材院等单位亦开展了大量聚硫代醚的合成与研究工作,为聚硫代醚密封剂的应用提供了良好的基础[6-10]。本文以聚硫密封剂和聚硫代醚密封剂为研究对象,对比了两种密封剂在耐水、耐油、耐热等性能的差异。

1 试验部分

1.1 试验材料

液态聚硫代醚(Mn=4000,官能度1.5%),北京航空材料研究院;液体聚硫橡胶(G131),工业级,德国阿克苏诺贝尔公司;碳酸钙,工业级,唐山钙邦新材料集团有限公司;气相二氧化硅,工业级,赢创工业股份公司;二氧化锰(MnO2),工业级,霍尼韦尔公司;邻苯二甲酸二丁酯(DBP),工业级,山东齐鲁增塑剂股份有限公司;二硫化四甲基秋兰姆(TMTD),工业级,国药集团化学试剂有限公司;硬脂酸,工业级,杭州油脂化工有限公司。

1.2 试验仪器

Speedmixer高速混合机,德国Flack Tek公司;GTAT-3000型电子拉力机,高铁检测仪器有限公司;厚度计,长沙仪表机床厂;高低温试验箱,德国Binder有限责任公司;LX-A邵氏A型橡胶硬度计,上海煜南仪器有限公司;电子天平,梅特勒-特里多国际有限公司。

1.3 试验制备

1.3.1 基膏的制备

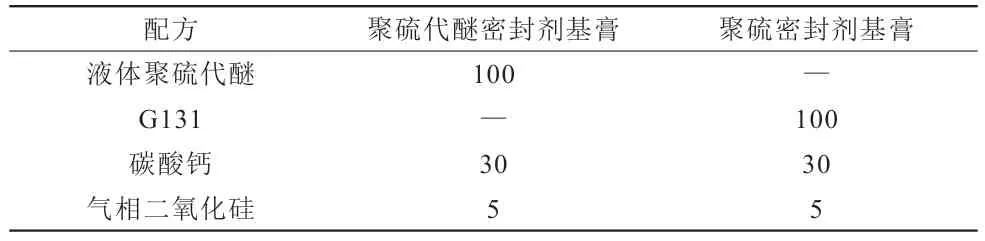

按表1配制聚硫代醚密封剂基膏和聚硫密封剂基膏,用高速混合机混合均匀。

表1 基膏配方Table 1 Formula of base paste

1.3.2 硫化剂的制备

将100份二氧化锰,100份DBP和适量硬脂酸、TMTD用高速混合机混合均匀,活性期为2h。

1.3.3 密封剂的制备

将基膏和硫化剂按100:10的质量份数混合均匀,过三辊研磨机研磨3遍后填入模具,参照HB5246-1993制备3.2mm厚试片。

1.4 性能测试

(1)拉伸性能:按照GB/T 528-2009进行测定;(2)硬度:按照GB/T 531.1-2008进行测定;(3)重量变化率:按AS5127/1-2020进行测定;(4)体积变化率:按AS5127/1-2020进行测定。

2 结果与讨论

2.1 不同含硫橡胶对密封剂长期耐水性能的影响

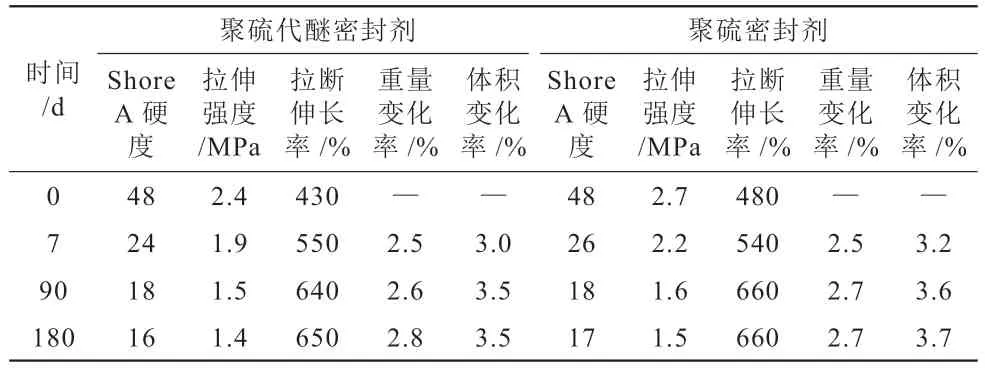

为了研究不同含硫橡胶对密封剂长期耐水性的影响,将聚硫密封剂和聚硫代醚密封剂试样放入60℃水中,分别以30d为间隔取样,测试密封剂的硬度、拉伸强度、拉断伸长率、重量变化率和体积变化率。试验结果见表2。

表2 不同密封剂耐60℃水性能数据Table 2 The data of different sealants after water treatment(60℃)

由表2试验结果可以看出,聚硫代醚密封剂和聚硫密封剂在浸水过后密封剂的硬度和拉伸强度均呈下降趋势,拉断伸长率均呈上升趋势,且在30d后基本达到稳定状态。这是因为密封剂浸水后,出现溶胀现象,水分子部分渗入到了密封剂中起到了增塑作用,同时造成分子间作用力下降,从而使硬度、拉伸强度下降而拉断伸长率上升。但在三个不同时间段测得的重量变化率及体积变化率在数值上区别不大,这说明聚硫代醚生胶的耐水性能与聚硫橡胶基本相当。

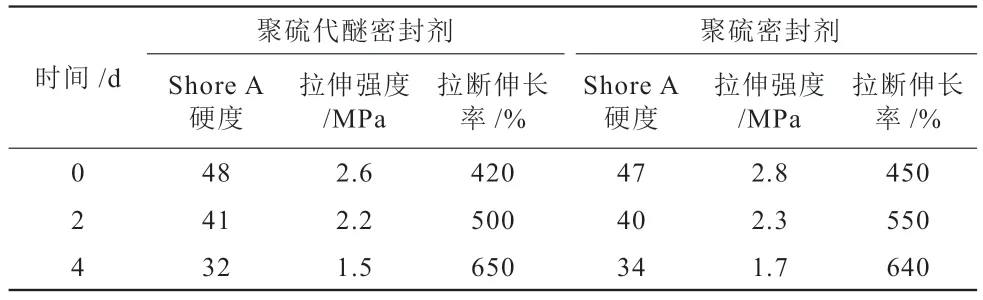

为了研究不同密封剂的耐高压水蒸气性能,将聚硫密封剂和聚硫代醚密封剂试样放入HAST试验箱,温度120℃,压力0.1MPa,分别测试2d和4d后密封剂的性能。试验结果见表3。由试验结果可知,这两种密封剂在耐高压水蒸气后其硬度、拉伸强度均明显下降,而拉断伸长率明显上升,变化趋势与60℃耐水试验结果类似,且三者随时间的变化幅度也差别不大。这说明聚硫代醚密封剂与聚硫密封剂在耐高压水蒸气上区别不大。

表3 不同密封剂耐高压水蒸气性能数据Table 3 The data of different sealants after high pressure water vapor resistance treatment

2.2 不同含硫橡胶对密封剂长期耐喷气燃料性能的影响

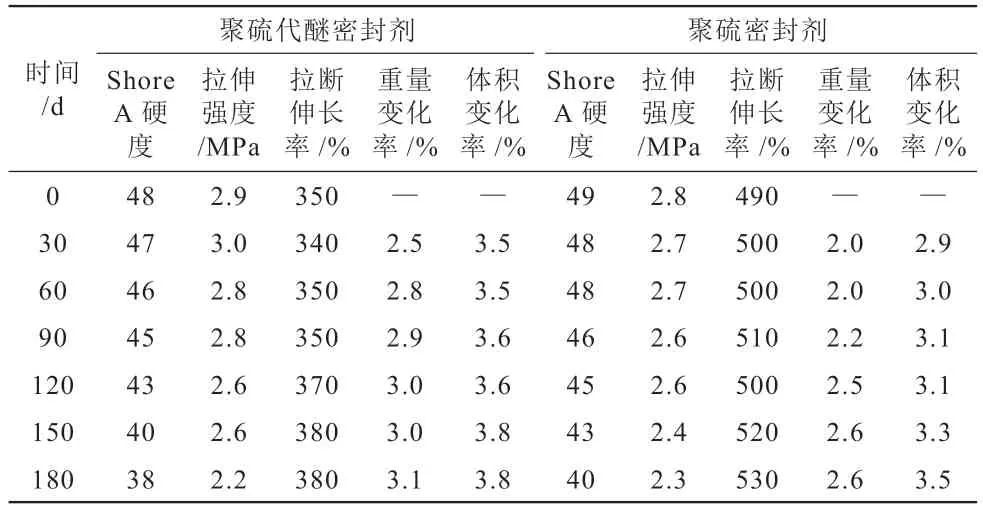

为了研究不同含硫橡胶对密封剂长期耐喷气燃料老化性能的影响,将聚硫密封剂和聚硫代醚密封剂试样放入60℃ 3号喷气燃料中,以30d为间隔取样。分别测试密封剂的硬度、拉伸强度、拉断伸长率、重量变化率和体积变化率。试验结果见表4。

表4 不同密封剂耐60℃ 3号喷气燃料性能数据Table 4 The data of different sealants after fuel treatment(60℃)

由表4试验结果可以看出,聚硫代醚和聚硫密封剂在耐油后密封剂的硬度和拉伸强度均呈缓慢下降趋势,拉断伸长率均呈上升趋势。这是因为密封剂在喷气燃料中,部分燃油渗入到密封剂中起到了增塑作用,从而硬度、拉伸强度出现下降,而拉断伸长率上升。在重量变化及体积变化率上,聚硫代醚和聚硫密封剂的变化主要在30d之内,之后缓慢上升,这可能是由于密封剂溶胀速率初期较快,后期变缓造成的。

2.3 不同含硫橡胶对密封剂耐热性能的影响

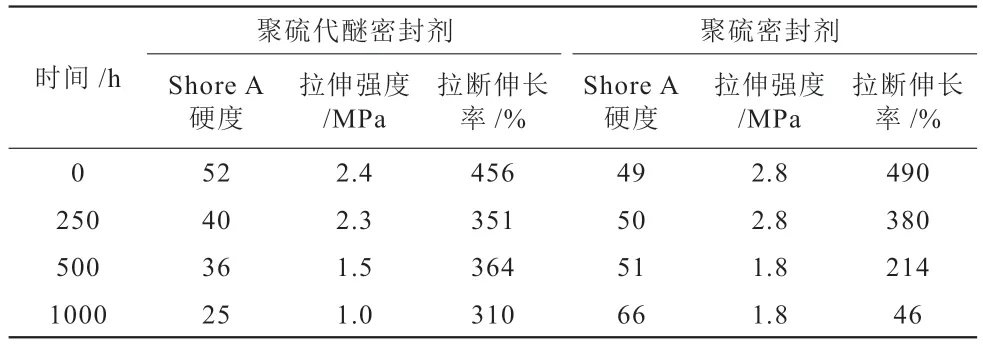

为了考查不同密封剂长期耐热老化性能,将聚硫密封剂和聚硫代醚密封剂试样放置在120℃的烘箱中,放置250、500、1000 h后测试密封剂的力学性能。试验结果见表5。

表5 不同密封剂耐120℃热老化数据Table 5 The data of different sealants after heat resistance(120℃)

由表5试验结果可以看出,聚硫代醚密封剂各项性能均呈下降趋势,而聚硫密封剂的硬度呈上升趋势,拉伸强度逐渐下降,拉断伸长率在500h后明显下降。这可能是由于液体聚硫橡胶中含有大量的多硫键,而聚硫代醚橡胶中不含有多硫键。在受热老化时,聚硫代醚密封剂主要以分子主链降解的方式进行,而聚硫密封剂同时发生了降解和重交联,使得耐热老化的聚硫密封剂过度交联,弥补了部分降解造成的拉伸强度损失,硬度显著提高,拉断伸长率急剧下降。二者在热老化过程中进行方式不同,二者各有利弊。

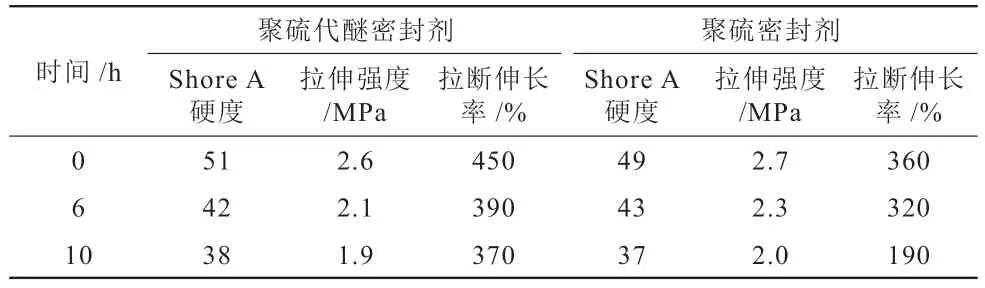

为了考查不同密封剂短期耐高温老化性能,将聚硫密封剂和聚硫代醚密封剂试样放置在180℃的烘箱中,测试其不同老化时间后的性能。试验结果见表6。

表6 不同密封剂耐180℃老化数据Table 6 The data of different sealants after heat resistance(180℃)

由表6可以看出,两种密封剂在180℃老化10h后,仍具有一定的力学性能,其中聚硫代醚密封剂的硬度、拉伸强度及拉断伸长率的变化率分别为25.5%、26.9%和17.8%,聚硫密封剂的变化率分别为24.5%、25.9%和47.2%,两种密封剂的硬度和拉伸强度变化幅度相差不大,但聚硫代醚密封剂的拉断伸长率的变化幅度显著低于聚硫密封剂,所以在短时间的耐高温上,聚硫代醚密封剂的性能相对较好。

3 结论

(1)聚硫代醚密封剂和聚硫密封剂均具有较好的长期耐水和耐燃油性能。

(2)在长期耐热老化方面,两种密封剂的热老化表现形式不同,聚硫代醚密封剂主要表现为强度下降,而聚硫密封剂主要表现为拉断伸长率的下降。

(3)在短期耐高热方面,聚硫代醚密封剂比聚硫密封剂具有更好耐高热性能。