航空灯具产品涂胶工艺研究现状

饶勇刚,陈 亮,赵新伟,尹延飞

(上海航空电器有限公司,上海 201101)

航空灯具产品在机上主要用于照明、编队等,在结构上灯罩压圈作为灯罩的固定件,需用到硅胶进行粘结。相比较汽车制造,航空制造领域目前产量还普遍较小,没有形成自动化生产模式。航空产品结构多样,形状复杂,涂胶过程中还是以手工涂胶、半自动点胶机涂胶为主。

目前常用的涂胶工艺主要是手工涂胶、半自动气动点胶机涂胶、桌面式点胶机涂胶、立体式机械臂涂胶[1],如图1所示。这些工艺方法已经应用在了现有生产制造中。本文综述了手工涂胶、半自动气动点胶机涂胶、桌面式点胶机涂胶、立体式机械臂涂胶工艺的优缺点及适用条件,展望了航空灯具产品灯罩压圈的涂胶工艺发展方向,旨在为今后的航空灯具产品在设计、制造上选用合适的涂胶工艺提供相关参考依据。

图1 常用的涂胶工艺Fig.1 Common gluing processes

1 手工涂胶

由于飞机表面气动外形的设计,安装在机上的灯具外形结构异常复杂,图2为某尾灯灯罩压圈。对于这种结构的灯罩压圈无法装夹固定,所以在灯罩压圈涂胶粘结的工艺中基本采用手工涂胶。手工涂胶即采用手持胶枪等工具通过操作者控制出胶力度及轨迹进行涂胶作业。

图2 灯罩压圈Fig.2 Lampshade pressing ring

手工涂胶的优点在于灵活性强,可应对各种复杂环境,缺点在于效率低,一致性只能依靠手工熟练程度保证。郭晨皓等[2]也提到在飞机零件对接位置涂防水胶的涂胶方式为人工刷胶,如图3所示。飞机体积较大,表面零件对接缝隙多,各种设备均不能实现有效涂胶,且涂胶后的流淌现象必须人工进行处理,只有手工涂胶的灵活性才能满足工艺需求。且在飞机制造车间里经年累月的作业锻炼出一批手工精湛的涂胶工匠,保证飞机表面的防水性能。

图3 飞机表面对接处涂胶Fig.3 Applying adhesive to the interface of the aircraft surface

2 半自动气动点胶机涂胶

半自动气动点胶机由脚踏式开关和点胶控制器组成,通过调节控制器气压大小来控制出胶量,脚踏开关控制出胶、断胶。半自动点胶机可替代一部分手工涂胶,减少手工涂胶的劳动强度。其优点在于结构简单,易于操作,可均匀出胶,一次性胶筒方便随时更换;缺点是不适用于高精度产品。较多的应用于汽车工业[3],在航空灯具灯罩压圈中可用于涂胶边框较大的大型灯具。但随着技术的发展,整体化、构型拓扑化、梯度复合化、结构功能一体化等创新结构技术[4],飞机采用气动外形设计,航空灯具制造中采用半自动点胶机进行涂胶将无法适应技术发展的需求。

3 桌面式点胶机涂胶

桌面式点胶机包含三轴联动、四轴联动等,一般采用手持器示教编程,点胶阀的快速发展也将桌面式点胶机的涂胶精度提升到了0.1mm级别,在3C行业应用广泛。其定位方式一般采用机械定位及MARK点定位,采用机械定位方式的点胶精度受装夹影响,MARK点定位可适当弥补机械定位的定位缺陷,但在目前行业成熟设备中,其弥补的定位偏差在几毫米。更重要的是两种定位方式均需装夹,如图4所示,对于单一批量大的产品较为实用。杨波等[5]就将桌面式点胶机应用到某航天产品的发射筒,来解决手工涂胶导致的前盖涂胶量不均匀、胶粘的气密性不达标等问题。某型舱灯一般单机装配约60件,可采用桌面式点胶进行涂胶,但推广使用则有较大局限性,原因是大量夹具保管维护成本增加、夹具设计成本高、频繁更换夹具影响作业节拍的连续性等。

图4 桌面式点胶机涂胶示意图Fig.4 Schematic diagram of desktop dispensing machine gluing

4 立体式机械臂涂胶

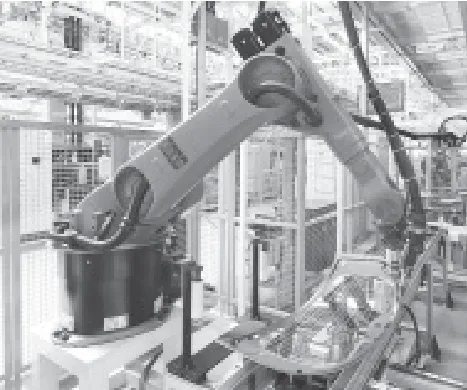

机械臂是一种多关节、可编程的自动化机器人,其精度高,机械臂运动控制精确,可完成对小尺寸、高精度位置的操作;可编程性强,机械臂可以通过编程实现不同的操作和任务,具有较高的灵活性和适应性;生产效率高,机械臂可以实现24h不间断工作;适用范围广,机械臂可以应用于不同的行业和领域,在制造业、医疗、服务业已有大量成熟的案例,是目前工业自动化和智能制造的重要设备和技术之一。特别是在大型工件的涂胶中应用极为广泛,如图5所示。上海特斯拉超级工厂以其超强的生产能力闻名世界,2022年交付电动汽车超过71万辆,占全球交付量的54.2%,在其生产线就采用了大量机械臂对整车进行涂胶作业,机械臂也是非标涂胶方案设计中的宠儿。曹德严等[6]也针对汽车涂胶过程中容易出现溢胶、堆胶以及断胶等严重影响汽车涂胶质量的问题,结合 SCA 涂胶系统和 ABB 机器人优势,设计基于 SCA 的 ABB机器人自适应涂胶系统。围绕涂胶控制系统的通讯网络、流量控制、程序设计及参数设定进行研究,通过ABB机械臂提升了汽车涂胶的加工效率和加工质量。但在航空灯具产品中,上千种小批量的产品使得编程操作复杂,一线作业人员无法有效掌握编程方法,并且仍然有装夹带来的管理及成本问题,所以航空灯具领域很少用到立体式机械臂涂胶。

图5 某汽车工厂机械臂涂胶Fig.5 A aertain automobile factory's robotic arm coating

5 展望

飞机照明系统是飞机系统中重要的一部分,任何飞机都离不开飞机照明系统。近年来,照明技术发展迅速,照明产品从白炽灯、荧光灯、卤素灯升级到 LED 灯,照明产品在结构功能和外观体积等方面都在不断改进[7]。特别是在飞机上的防撞灯、编队灯、着陆灯、搜索灯、航行灯,都是影响飞机安全的重要因素,在其灯罩压圈涂胶工艺上对一致性、质量、效率的要求也更加严格。从现状分析需要解决的问题有两方面:①手工涂胶的一致性差、效率低问题;②目前常规点胶设备必须装夹定位带来的管理复杂、节拍停滞的问题。

航空灯具产品灯罩压圈的涂胶必须选用新的适应性点胶技术,通过精密阀体保证点胶一致性,通过设备保证效率,通过视觉定位技术取代装夹定位问题。郑剑斌[8]等提出了适用于视觉点胶机系统的一种摄像机标定方法,结合角点检测,对采集的平面标定板多视角图片进行特征点采样,并结合非线性几何畸变模型畸变校正,得出视觉点胶机系统完整的成像模型,求解出摄像机内参数,通过最大似然估计进行优化调整后,由 L-M 算法将参数收敛,进而求出摄像机外参数。实验利用视觉点胶系统三轴直线机器人的位移,标定精度偏差小于0.3mm。吴晓[9]提出了视觉检测系统倍率及偏移量标定的定点法,从而实现了图像坐标到物理坐标的转化,进而通过运动控制器控制三轴平台运动。系统实现了三轴联动点胶功能,经试验重复定位精度提升到了0.03mm。谢俊[10]等设计了一种利用视觉技术抓取点胶位置的自动化点胶系统。基于Visual C#编程平台利用eVision图像处理软件对胶片的图像进行分析,利用图像预处理和形态学操作来实现点胶起始坐标的提取。实验表明,系统的点胶精度可达0.014mm,重复精度可以控制在0.012mm以内。一般航空灯具的涂胶边框宽度在1.2mm以上,当定位精度达到微米级,完全可以满足使用需求。

6 结束语

航空灯具产品的涂胶工艺未来的发展方向应是通过精密点胶阀控制胶体流量及出胶/断胶时机,且点胶阀结构便于拆装清洗。特别要提出的是,对于多品种小批量的产品特性,点胶程序应开发图像编程方式,便于灵活应对各类外形结构的产品,最重要的是通过先进的视觉定位技术锁定点胶起始轨迹,完全解决装夹带来的可操作性差的问题。在应用层面胶体封装也应进行适配,选用能够直接与点胶阀连接的封装可以避免二次灌装带来的多余工作。胶体在满足航空产品性能要求的前提下,粘度需要格外重视。粘度过高会导致点胶阀负荷过大,点胶阀转子易损;粘度过低的胶体流动性好,这就要求点胶的后道工序快速衔接。通过试验研究,选用粘度范围50000~400000 cps可以较好地满足航空灯具产品在点胶工艺中的需求,此成果也为国产化探索提供了选型借鉴。