水性树脂复配与成膜助剂选择对单组份水性木器漆性能的影响

吴服兵,陈剑华,陈中华,陈海洪

(1广州珠江化工集团有限公司,广东广州,510170;2广州市安泰化学有限公司,广东广州,510665;3广州集泰化工有限公司,广东广州,510665)

水性树脂复配与成膜助剂选择对单组份水性木器漆性能的影响

吴服兵1,陈剑华2,陈中华3,陈海洪3

(1广州珠江化工集团有限公司,广东广州,510170;2广州市安泰化学有限公司,广东广州,510665;3广州集泰化工有限公司,广东广州,510665)

介绍了一种高硬度单组份自交联水性木器漆的制备,通过水性聚氨酯分散体和水性丙烯酸乳液进行复配,选择合理复配比例,并讨论了成膜助剂对涂料综合漆膜性能的影响。结果表明:水性聚氨酯分散体E与丙烯酸乳液A按质量比1∶1复配,漆膜各性能达到最佳。通过FTIR分析可知,两种树脂发生的自交联反应,两者之间存在氢键的作用。选用二丙二醇甲醚(DPM)与二丙二醇丁醚(DPnB)为成膜助剂,按质量比1∶1复配,漆膜硬度较高,表面效果好,其他性能也显著提高。

单组份;水性木器漆;聚氨酯分散体;丙烯酸乳液;复配;成膜助剂

水性木器漆因其具有的环保、安全、简便等几大特点博得了众多好评,与传统木器涂料相比,目前水性木器漆在漆膜的丰满度、硬度、耐磨性、干燥性和手感等方面尚有差距,但水性木器漆本身的无异味和环保等特点也使得此类产品成为今后的发展主要趋势。水性木器漆最大的优势在于环保健康指标,但此前一直困扰于品质的提升,产品受气候、环境影响比较大。家具、木质制品等厂商需要的是适应全天候生产的产品,油漆工需要施工周期与环保健康并重,家庭消费者需要价格合适,色泽、丰满度和耐水性好等等。显然这些是水性木器漆真正市场化的发展方向,如果实现不了这些仅诉诸健康无异于纸上谈兵[1]。

本研究主要目的是通过改变水性木器漆配方,尝试对不同水性聚氨酯分散体和丙烯酸树脂乳液进行优化选择,找到一类具有较好的交联效果以及性价比高的树脂。探索树脂交联反应机理,并研究其结构对漆膜性能的影响;选择合适成膜助剂,讨论不同体系、不同用量水性树脂复配和成膜助剂提高水性木器漆的漆膜综合性能。

1 实验部分

1.1 实验原料与仪器

丙烯酸乳液A,武汉安泰化工有限公司;聚氨酯水分散体E和丙烯酸乳液B,德国Alberdingk Boley公司;聚氨酯水分散体F、美国舒尔化学公司;丙烯酸乳液C,利康树脂;丙烯酸树脂D,深圳海川化工有限公司;润湿剂X-405,二丙二醇甲醚、二丙二醇丁醚、丙二醇苯醚,陶氏化学;pH调节剂,法国阿克玛公司;分散剂、流平剂和增稠剂,美国罗门哈斯公司;消泡剂,毕克化学。

DSC 204F型差示扫描量热仪,德国Netzsch公司;VECTR33型红外光谱仪,德国Bruker公司;QBY型计数摆杆硬度计,天津市精科材料试验机厂;SZQ湿膜制备器,上海现代环境工程技术有限公司;WGG60-E3 60℃光泽度计,科仕佳光电仪器研究所;JSF-400搅拌砂磨分散多用机,上海普申化工机械有限公司;0-50μm细度刮板器,天津市精科材料试验机厂;202-AO型台式干燥箱,上海浦东跃欣科学仪器厂。

1.2 基础配方及制备工艺

表1 基础配方Table 1 Formulation of one-componentwaterborne wood paintwith high hardness

制备工艺:在容器中依次加入树脂、润湿剂、pH调节剂、分散剂,依次加入间隔为5分钟且低速搅拌均匀,加入预先高速分散好的消泡剂,再加入预先混合好的成膜助剂、去离子水和助溶剂,中速分散15min左右,最后低速分散,加入流平剂和增稠剂,即制成了水性木器漆。

2 结果与讨论

2.1 成膜树脂的选择

水性聚氨酸分散体和水性丙烯酸树脂与溶剂型产品相比,具有安全、难燃、无毒、不污染环境等优点[2-3],丙烯酸树脂具有快干、良好的透明性、保光保色性好等优点,而且附着力、光泽、硬度和耐候性能也较好,但其具有最低成膜温度高、成膜性及柔韧性较差、耐水耐溶剂性差、热粘冷脆的缺点,而聚氨酯分子结构中具有硬链段和软链段组成的链段结构决定了其既坚硬又柔韧的独特性能,其两相结构使水性聚氨酯具有优异的低温成膜性、流平性及柔韧性,抗热回粘性好,由于氢键的存在,使其具有耐磨、高硬度的优点,但在稳定性、自增稠性、固含量、保光性等方面存在不足,因此水性丙烯酸树脂和水性聚氨酯树脂在性质上有一定的互补作用,利用二者有机结合来提高材料的综合性能,已成为研制新一代水性木器涂料的重要途径[4-5]。本实验主要是通过聚氨酯与丙烯酸复配,综合两者的优异性能,克服彼此的缺陷,同时降低成本,制备出具有较好使用价值的水性木器涂料。

2.1.1 几种树脂的对比

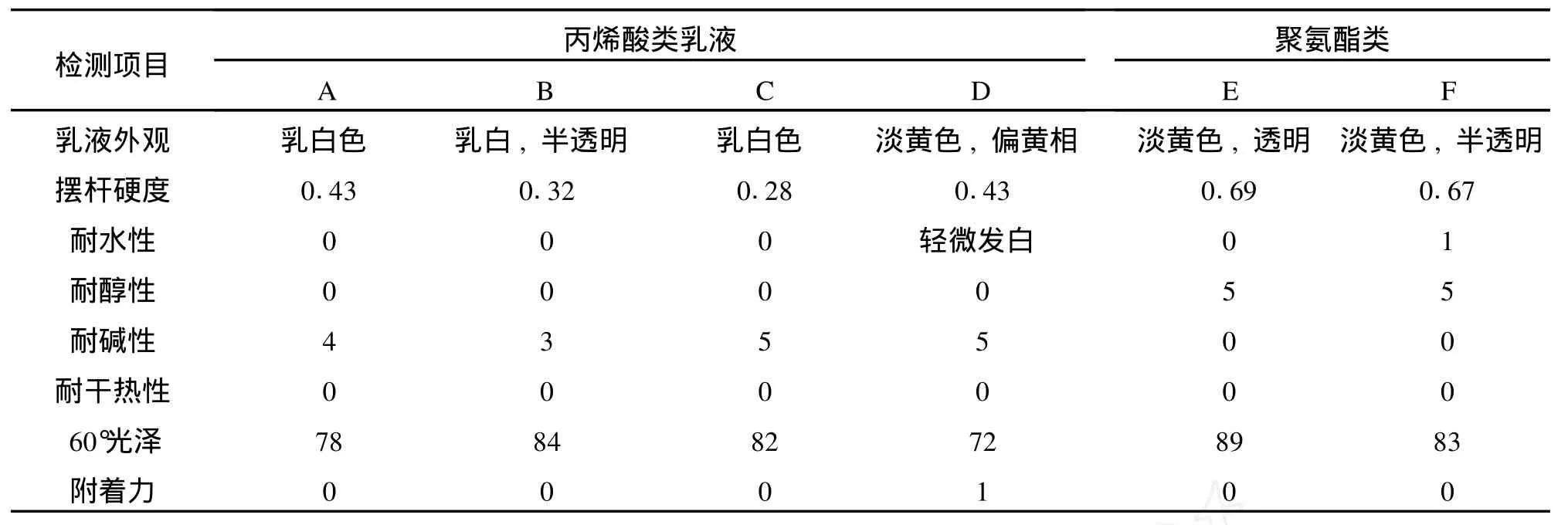

本实验选用了几种丙烯酸树脂、聚氨酯树脂制漆,对漆膜进行了测试,结果如表2所示。

由表2可以看出,所选用的四种丙烯酸类树脂,就漆膜硬度而言,树脂A、D的摆杆硬度最高,树脂B次之,树脂C最差。但是树脂D的耐水性相对较差,其他几种树脂耐水性都可以通过。所有树脂的耐碱性不佳,可能是由于丙烯酸酯中的酯基在碱性条件下发生水解反应所致,这是丙烯酸类树脂存在的一个普遍问题。耐干热性和耐醇性都可以通过。树脂B的光泽最高。树脂D的附着力是最差的。综合考虑,选用树脂A和B。分散体E的硬度要高于F,耐水性要优于F且光泽明显高于F,所以选用分散体E为复配树脂的聚氨酯组分。

表2 不同树脂及其涂膜性能对比Table 2 The contrast of properties of resin and its film

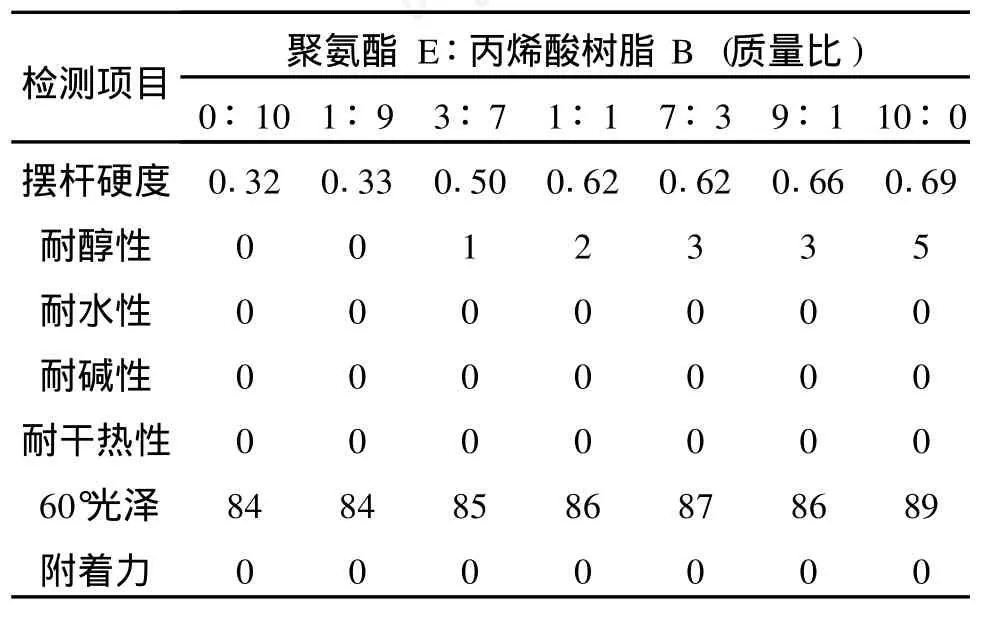

采用不同比例水性丙烯酸树脂B、A与聚氨酯分散体E复配制备单组分水性木器漆,对漆膜的性能进行测试,结果如表3、表4所示。

表3 不同比例聚氨酯分散体E/丙烯酸树脂B的漆膜性能Table 3 Properties of the films with different ratios of polyurethane E and acrylic resin B

表4 不同比例聚氨酯E/丙烯酸树脂A的漆膜性能Table 4 Properties of the films with different ratios of polyurethane E to acrylic resin A

由表3、4看到,单一聚氨酯E成膜后具有较高硬度,但聚氨酯E耐醇性较差,而且价格较高,不适宜单一组分配漆。单一丙烯酸树脂A配漆,耐碱性较差,但是与聚氨酯E复配后,耐醇、耐碱性变好。单一丙烯酸树脂B配漆,耐醇耐碱都很好,但是硬度不高,与聚氨酯E复配后,仅当聚氨酯E∶丙烯酸树脂A=1∶9时,耐醇性才能达到要求,随着聚氨酯用量的增加耐醇性越来越差,不能达到国标。两种体系漆膜硬度并不是随聚氨酯用量的增加线性增加,配比超过1∶1时,硬度增长趋于平缓,综合考虑成本与其他各性能,选用聚氨酯E与丙烯酸树脂A复配=1∶1体系。

2.1.2 几种树脂的示差扫描量热法(DSC)

选用的树脂E、B、A的DSC如图1-图3所示。

由图1可以看出,聚氨酯E的玻璃化转变温度为-14℃,所以具有较好的低温成膜性能。

图1 聚氨酯E的DSC图Fig.1 The DSC fig of polyurethane resin E

由图2可以看出,树脂B的玻璃化转变起始温度Tig为21.5.0℃;中点温度Tmg为40.8℃;拐点:47.7℃;终止温度Teg为60.2℃,成膜温度较高,所以低温成膜效果不好。

图2 丙烯酸树脂B的DSC图Fig.2 The DSC fig of acrylic resin B

图3 丙烯酸树脂A的DSC图Fig.3 The DSC fig of acrylic resin A

由图3可以看出,树脂A有4个Tg,分别出现在7℃,19℃,43℃,67℃。由此可以推断,该乳液为一种软硬单体共聚而形成的多层核壳结构。从而具有较好的成膜性能和硬度。

2.1.3 选用树脂的红外光谱分析

丙烯酸树脂A和聚氨酯树脂E的红外光谱图如图4-图5所示。

图4为丙烯酸树脂A的红外光谱图,图中3443cm-1处是丙烯酸酯羧基中的—OH的伸缩振动峰,2958cm-1和2876cm-1处分别是CH3—的对称和不对称伸缩振动峰,1735cm-1处是—C=O—的伸缩振动峰,1453cm-1处是—CH3—的不对称变形振动,1243cm-1、1147cm-1处为—C—O—的伸缩振动峰,842cm-1处是聚丙烯酸酯的特征峰[10]。

图4 丙烯酸树脂A的红外光谱图Fig.4 FT-IR spectrum of acrylic resin A

图5 聚氨酯树脂E的红外光谱图Fig.5 FT-I R spectrum of polyurethane resin E

图5为聚氨酯树脂E的红外光谱图,图中3332cm-1处是氢键缔合的—NH—振动峰。1540cm-1处是—NH—变形振动和—C—N—的伸缩振动特征峰,1696cm-1和1640cm-1处是—C=O—的伸缩振动峰,2920cm-1和2851cm-1处分别是—CH2—对称和不对称伸缩振动,1449cm-1处为CH3—的不对称变形振动,1225cm-1处为—CO—伸缩振动峰,这些特征峰说明了氨酯键的存在。

图6 混合A和E树脂的红外光谱图Fig.6 FT-I R spectrum of mixture of polyurethane resin E and acrylic resinA

图6为两种树脂复配后的红外光谱图,图中的主要特征峰几乎没有变化,说明两者复配并没有发生化学交联反应,主要是依靠两者分子链之间的缠结作用以及氢键的作用,使得两者有机结合。

2.2 成膜助剂的选择

成膜助剂是VOC(挥发性有机化学物)的主要来源之一。成膜助剂又称聚结助剂,它能促进乳胶粒子的塑性流动和弹性变形,改善其聚结性能,能在广泛的施工范围内成膜[6]。成膜助剂的选择要注意以下几个方面:(1)成膜助剂必须是聚合物的强溶剂,要能降低聚合物的玻璃化温度,并具有很好的相容性,否则会影响漆膜的外观及其光泽;(2)在水中的溶解度小,能为乳胶粒吸附而具有优良的聚结性能;(3)成膜助剂有适宜的挥发速度,在成膜前保留在乳胶漆涂层中,其挥发速度应低于水和乙醇,成膜后须完全挥发;(4)加入乳胶体系后吸附在乳胶粒子表面,不影响乳胶粒子的稳定性[7]。此外,殷耀兵等[8]研究表明,成膜助剂的相容性、水溶性和表面张力对乳液破乳具有影响,而表面张力影响最大。相容性好、表面张力与乳液匹配的成膜助剂有利于乳液成膜。

水性木器漆与油性木器涂料相比在硬度上有较大差距,而树脂的玻璃化温度(Tg)在很大程度上决定了漆膜的硬度。乳液的Tg越高,所需要的成膜助剂的用量越大,污染性就越大。为了减少成膜助剂的用量:(1)可以通过不同Tg的乳液复配,提高涂膜表面硬度的同时减少成膜助剂的用量;(2)优化成膜助剂的组合配比,减少其用量而达到更好的成膜性能;(3)调整生产工艺(加入方法、剪切力及分散时间),使成膜助剂发挥其最大功效。

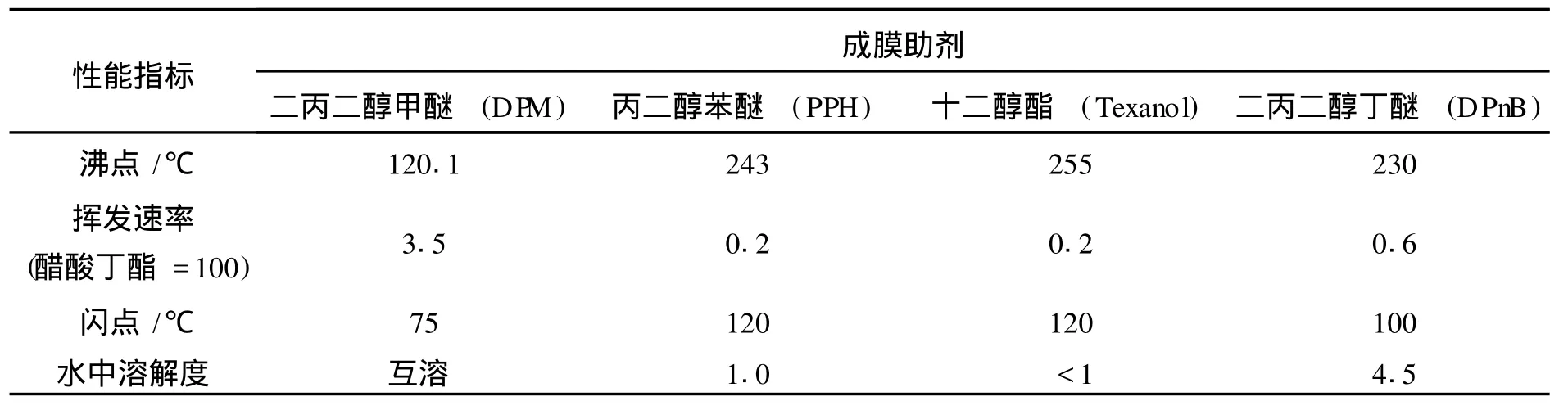

本实验主要选用了以下四种成膜助剂,其性能指标如表5所示。

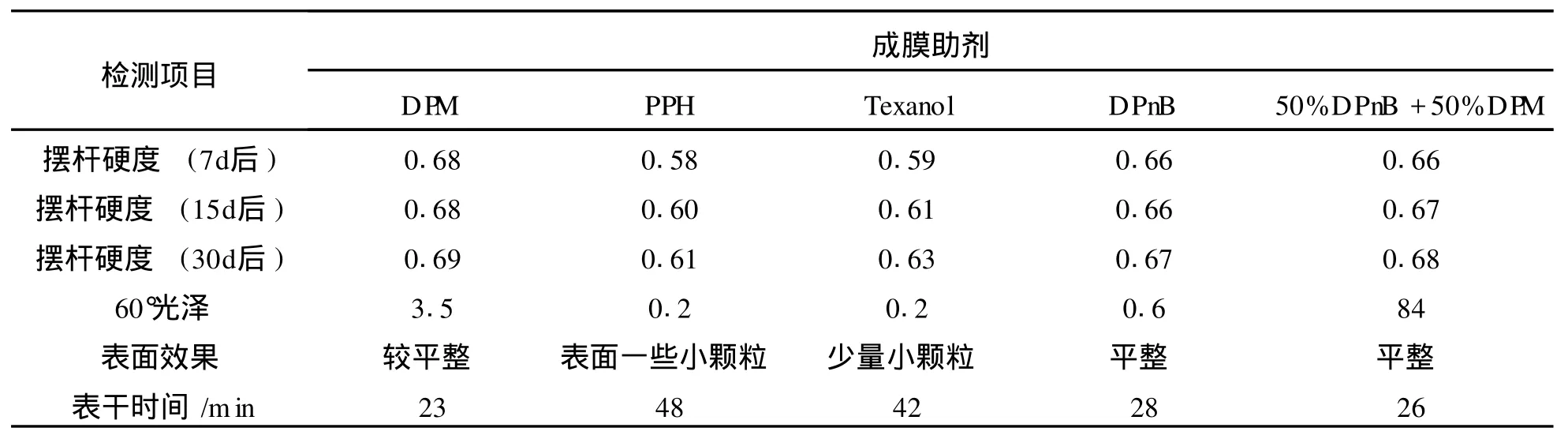

以相同成膜助剂用量制备成漆,比较涂膜的性能,如表6所示。

表5 不同成膜助剂的性能指标Table 5 The properties of different fi lm-forming additives

表6 不同成膜助剂对漆膜性能的影响Table 6 The influence of different film-for ming additives on film performance

成膜助剂对涂膜硬度展现的影响主要取决于3个因素:成膜助剂在涂膜中的迁移速度、成膜助剂在空气中的挥发速率以及成膜助剂在树脂中的溶解性。从表6中可以看出,采用PPH和Texanol做成膜助剂,硬度较低,DPM作为成膜助剂,硬度最高,这是由于PPH和Texanol挥发得慢,因此Tex-anol和PPH作成膜助剂的漆膜硬度较低,而DPM的挥发速率最快,硬度也最高。二是与溶解性有关,而另一醚醇类成膜助剂DPnB对树脂溶解能力更强,光泽最高,表面效果较好,但沸点较高,其硬度比DPM稍低。随着时间的延长,成膜助剂的不断挥发,漆膜的硬度是逐渐增加的,最终趋于平缓。

高低沸点溶剂搭配使用的漆膜硬度往往优于单独加入一种溶剂。这是因为低沸点溶剂的挥发速度和高沸点溶剂的溶解能力发生协同作用,从而有较高的硬度、较好的表面效果以及高的光泽。从光泽来看,DPnB制漆漆膜的光泽最高,DPM制漆漆膜光泽最低,可能与成膜助剂在树脂中的溶解性有关,因此将DPnB和DPM两者搭配使用,硬度、光泽和表面效果都较好,因此体系选用DPM与DPnB为1∶1复配使用。

2.3 性能指标

本实验制备的高硬度单组份水性木器漆的性能指标见表7。

表7 水性木器清漆性能指标Table 7 Properties of waterborne wood paint

3 结论

(1)通过树脂的合理筛选,确定了水性聚氨酯分散体E/丙烯酸乳液A的复配体系,最佳复配比例为1∶1。

(2)通过对成膜助剂种类与用量的选择,确定了二丙二醇甲醚和二丙二醇丁醚复配使用,复配比例为1∶1使用,漆膜综合性能最佳。

(3)本研究制备的高硬度单组份水性木器漆,生产简便,产品具有良好的市场应用潜力。

[1]岳慧艳.水性涂料的发展现状及存在的问题[J].涂料工业,2004,34(10):50-52.

[2]马超,李伟.水性聚氨酯/丙烯酸酯复合乳液的合成及其性能研究[J].胶体与聚合物,2005,23(2):16-23.

[3]刘瑞源,瞿金清,谢扬,等.水性木器涂料的新进展[J].化学工业与工程,2003,20(2):90-93.

[4]宁超峰,潘施宏,陆亨荣,等.水性聚氨酯木器漆性能及应用研究[J].化学建材,2003,(1):14-16.

[5]李芝华,盂跃辉.水性聚氨酯改性技术的进展[J].涂料工业,2004,34(10):47-49.

[6]胡志滨.中国涂料用助剂的现状及发展展望[C].首届涂料用助剂论坛及应用技术交流会论文集,2005:35-38.

[7]沈慧芳,傅和青,黄洪,等.成膜助剂在乳胶漆中作用分析[J].合成材料老化与应用,2004,33(2):41-43.

[8]殷耀兵,陈小文,石成芬,等.成膜助剂的特性对聚合物乳液稳定性及成膜的影响[J].中国涂料,2007,22(7):36-38.

Effect of Mixing of Waterborne Resins and Selection of Film-forming Agents on the Properties of One-component Waterborne Wood Paint

WU Fu-bing1,CHEN Jian-hua2,CHEN Zhong-hua3,CHEN Hai-hong3

(1 Guangzhou Pearl River Chemical Industry Group Ltd.,Guangzhou 510170,Guangdong,China;2 Guangzhou Antas Chemical Co.Ltd.,Guangzhou 510665,Guangdong,China;3 Guangzhou Jointas Chemical Co.Ltd.,Guangzhou 510665,Guangdong,China)

A kind of one-component self-crosslinkingwaterborne wood paintwith high hardnesswas prepared by using the mixture ofwaterborne polyurethane dispersion and waterborne acrylic latexwith suitable mixing ratio and the effect of fi lm-forming agents on the properties of the paint was discussed.The results show that the optimal properties of the paint can be obtained when waterborne polyurethane dispersion E and waterborne acrylic latex A are mixed with themass ratio of 1∶1.According to the FTIR analysis,the two kindsof resinswere self-crosslinked due to the hydrogen bonding between them.When dipropylene glycolmethyl ether(DPM)and dipropylene glycol butyl ether(DPnB)were chosen as film-forming agents with the mixing mass ratio of 1∶1,the hardness of film was high with excellent surface effect and other propertieswere improved greatly.

one-component;waterborne wood paint;polyurethane dispersion;acrylic latex;mixing;film-forming agent

TQ 322.4+4

2010-02-26