超高强度钢焊接接头断裂行为预测

邹吉权,荆洪阳,徐连勇,杨元良

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津职业大学机电工程与自动化学院,天津 300410)

随着空间技术的发展,飞行器的发动机高压容器等都广泛地采用了超高强度钢薄壁焊接结构,但与此同时,脆断事故时有发生.研究表明,这些脆断事故大多发生在焊接接头部位,这是因为接头部位的组织、力学性能极不均匀,并且可能存在气孔、夹渣、裂纹等缺陷.因此研究其接头部位的断裂性能具有十分重要的意义.

基于“合于使用”原则,对焊接结构的断裂行为进行预测和评定是国内外工程界广泛关注的课题,它具有巨大的理论意义和实用价值.目前对超高强度钢断裂行为评价一般采用传统断裂力学,即用实验室标准试样测得的断裂韧度去评价实际结构的断裂抗力,这可能导致过分保守的评估结果.这是因为实验室试样测得的断裂韧度 JIc表征在高应力三轴度下的断裂韧性,对于具有较低约束的实际结构断裂时 J值(Jc)可显著高于 JIc,而对于实际结构的断裂韧性进行大规模测试,在经济上是不可行的.因此,采用何种断裂参量能够将试样与实际结构的断裂行为统一起来,业已成为“合于使用”原则结构断裂行为的评定和预测所要解决的首要问题.国际上有两种方法从不同角度对该问题进行研究:一种是基于双参量的裂纹尖端应力场方法,如用 T应力或 Q参量来定量描述裂纹尖端应力场的J-T 和J-Q理论;另一种是基于概率断裂力学方法,即局部法.

自从 Beremin[1]研究小组提出局部法理论后,许多学者基于局部法对非均质接头断裂行为进行了大量研究[2-10],结果表明接头强度匹配会造成裂纹尖端拘束状态的差异,从而对接头的断裂行为产生很大影响.然而,目前接头匹配对断裂韧性影响的研究大多为穿透裂纹,对表面裂纹研究得较少,尤其是含表面裂纹的超高强度钢焊接接头匹配对断裂韧性的影响至今尚鲜见报道.笔者通过试验与有限元分析的方法研究含表面裂纹的超高强度钢焊接接头匹配对断裂韧性的影响,并实现了由均质母材对非均质接头热影响区(heat-affected zone,HAZ)断裂行为的成功预测.

1 局部法理论基础

1983年法国 Beremin[1]研究小组在研究核压力容器用钢断裂特性的过程中提出“解理断裂局部法”,即 Beremin解理断裂模型.该理论认为,材料碳化物中的微观裂纹是发生解理断裂的内因,外加载荷所引起的应力是发生解理断裂的外因,材料抵抗解理断裂的能力(断裂韧度)取决于材料自身碳化物的形态、尺寸、分布和取向,从微观力学模型出发,将失效准则直接与裂尖应力应变场相联系,定量给出外加载荷与脆性断裂概率的关系.根据局部法理论,含裂纹体的累计失效概率(脆断概率)被表示为一双参数威布尔分布,即

式中:m为威布尔分布的形状参数;uσ为威布尔分布的尺度参数;m和uσ是与温度、加载速率、试样几何形式无关的材料常数;wσ为威布尔应力,是脆性断裂的驱动力.

Beremin解理断裂模型是一种能统一解释光滑试样和缺口(裂纹)试样的解理断裂行为并定量预测断裂韧性参量及其分散带的比较理想的模型.可通过标准试件测得材料的m和uσ,实现对实际结构的断裂行为进行评定和预测.

2 断裂力学试验

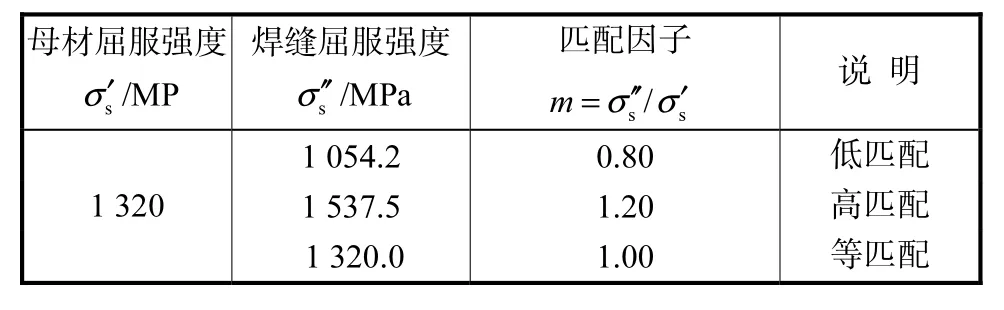

首先依据 GB/T228—2002《金属材料室温拉伸试验方法》测试了 D406A钢母材的常规力学性能;依据 GB/T2652—2008《焊缝及熔敷金属拉伸试验方法》测试了焊缝金属的常规力学性能.焊缝采用H10SiMnCrNiMoV焊丝焊接.母材和焊缝熔敷金属的力学性能和强度匹配因子见表1.

表1 母材和焊缝金属的力学性能Tab.1 Mechanical properties of base and weld metal

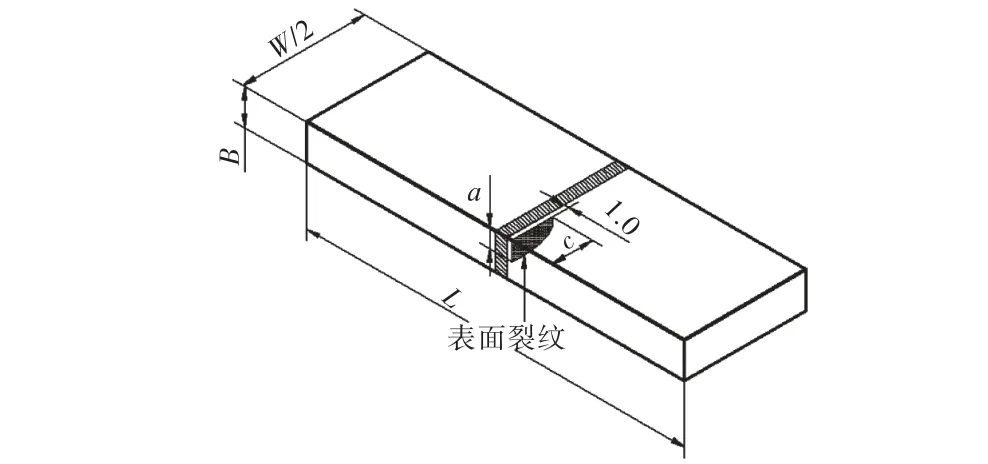

依据GB7763—87《金属板材表面裂纹断裂韧度KIe试验方法》并参考英国BS7448标准进行D406A钢焊接接头表面裂纹断裂韧度测试.接头试样形式见图 1,为低匹配接头,焊缝与母材的屈服强度比值为0.8,裂纹位于距熔合线1 mm的HAZ处.

图1 接头表面裂纹试样Fig.1 Surface crack specimen of welded joint

试验过程如下:①用特制尖刀压制裂纹源;②热处理(930,℃淬火,300,℃ 2,h回火);③采用三点弯曲方式在 2t高频疲劳试验机上预制疲劳裂纹,裂纹长度(2c)和深度(a)控制在 /a B和 /a c都在 0.45~0.55间;④在试件上固定刀口,刀口间距为 5,mm,安装好夹式引伸计;⑤断裂试验在MTS810材料试验机上进行,采集载荷和裂纹嘴张开位移数据(-P d曲线,见图2).在 -P d曲线上,通过O点做割线OD,割线OD的斜率比初始切线 OA的斜率降低 15%,并与 -P d曲线相交于点 F,与点 F对应的载荷为条件载荷QP,对应于裂纹的条件起裂.

图2 D406A钢拉伸P-d曲线Fig.2 P-d curve of D406A steel

表面裂纹的宏观断口如图3所示.

图3 表面裂纹宏观断口Fig.3 Fracture appearance of surface crack

试验结果见表 2,对于试验数据有两点需要说明:①由于测得的线弹性断裂韧度值不符合有效性判据,因此采用试验和有限元分析相结合的方法得到弹塑性断裂参量 JIe,JIe为条件载荷下表面裂纹最深处临界 J积分[11];②由于试样焊后进行 930,℃淬火处理,消除了焊接时热输入对热影响区性能的影响,因此热影响区的性能与母材的性能视为相同.

表2 D406A钢接头表面裂纹断裂韧度试验结果Tab.2 Test results of surface crack fracture toughness of D406A steel

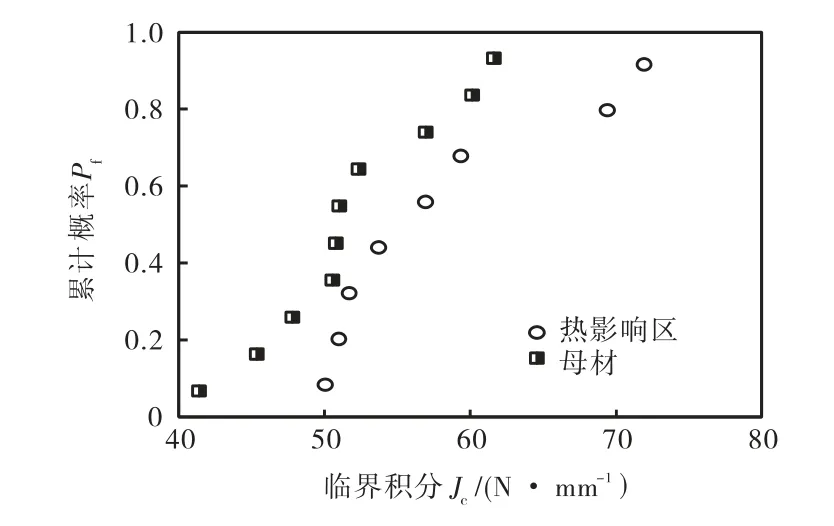

图4给出了均质母材和低匹配接头HAZ的断裂韧度的累计分布频率,由图 4可见,非匹配对断裂行为有相当的影响,低匹配接头 HAZ的断裂韧度明显高于均质母材.

图4 非匹配对断裂韧度的影响Fig.4 Effect of mis-matching on fracture toughness

3 匹配效应对接头断裂行为的影响

通过有限元方法分析强度匹配对裂尖应力场和裂尖应力三轴度的影响,从而确定强度匹配对接头断裂韧性的影响.有限元分析的接头匹配情况见表3.表面裂纹位于热影响区距熔合线1,mm处.

表3 有限元分析的匹配焊接接头Tab.3 Matching welded joint for FEA

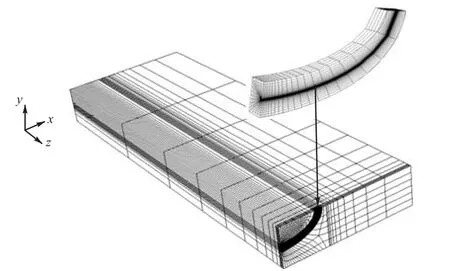

接头有限元分析模型如图5所示,根据对称性,取试样的1/2进行分析,试样有限元模型单元总数为8,820,节点总数为9,481.采用20节点三维实体等参单元,最小单元尺寸为0.02×0.02×0.1,采用商用有限元软件ABAQUS6.5进行三维弹塑性有限元分析.

图5 接头表面裂纹试样有限元模型Fig.5 Finite element model for joint surface crack specimen

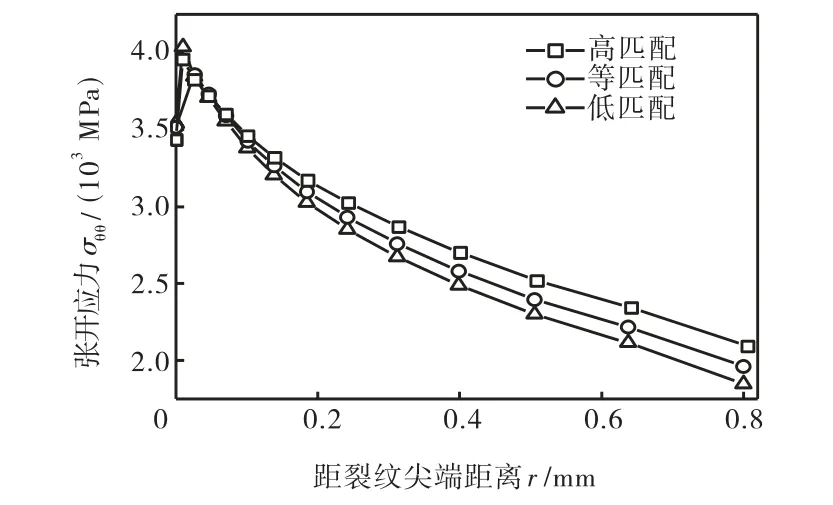

图6给出了表面裂纹焊接接头不同匹配状态下的裂纹尖端张开应力场(表面裂纹位于影响区),在相同J积分(J=50,N/mm)下,高匹配接头裂尖张开应力场高于等匹配接头,而低匹配接头裂尖应力场低于等匹配接头.由此定性地解释了试验结果,即母材的断裂韧度较热影响区的断裂韧度低.

图6 不同匹配对裂尖张开应力分布的影响Fig.6 Effects of different matching on distribution of opening stress in vicinity of crack tip

研究表明,裂纹尖端应力三轴度的分布状态对断裂行为会产生很大影响.采用静水压力mσ与Misess等效应力eqσ之比来描述应力三轴度.图7给出了表面裂纹焊接接头不同匹配状态下的裂纹尖端应力三轴度,可见在相同J积分(J=50 N/mm)下,高匹配接头裂尖应力三轴度高于等匹配接头,而低匹配接头裂尖应力三轴度低于等匹配接头.

图7 不同的匹配对裂尖应力三轴度的影响Fig.7 Effects of different matching on stress triaxiality

4 由均质母材对HZA断裂韧性的预测

4.1 威布尔参数求解

在 Compaq Visual FORTRAN6.5 平台下利用FORTRAN95编制了自动求解局部断裂参量的求解程序WSTRESS,该程序由2 000余条语句组成.

利用试验数据和有限元分析结果,即可使用WSTRESS自动求解程序求解威布尔参数和威布尔应力.最后得到的威布尔形状参数 m=32.19,威布尔尺度参数 σu= 2 673.9 MPa .

4.2 由均质母材对HAZ断裂韧度预测

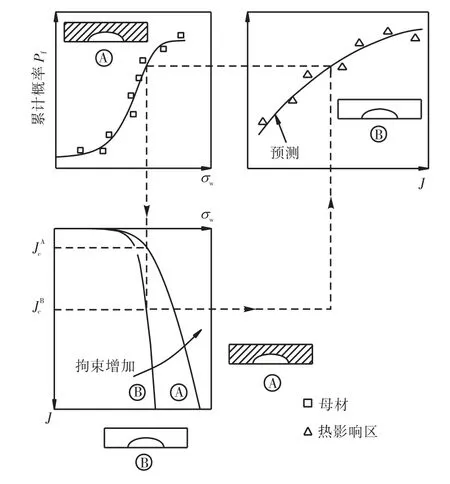

用均质母材表面裂纹试样(A)预测接头 HAZ表面裂纹试样(B)断裂韧度概率分布的过程如图 8所示.威布尔应力作为裂纹尖端的驱动力,建立威布尔应力与外加载荷及几何尺寸的函数,描述裂纹尖端局部对解理断裂的响应.图 8中:实线为预测曲线;点为试验值;σw为威布尔应力;JcA为试样A的临界J积分;JB为试样B的临界J积分.

c

已知 D406A钢的威布尔形状参数 m=32.19和威布尔尺度参数 σu= 2 673.9 MPa,在上述有限元分析的基础上,即可对HAZ试样断裂概率进行预测.

使用威布尔应力模型预测HAZ断裂概率结果如图9所示,粗实线代表中位累计失效概率随载荷(J积分)变化的预测曲线;虚线代表 90%置信度水平下的预测曲线[2];圆点表示断裂韧度试验值,其累计失效概率Pf通过将全部试样临界载荷Jc按由小到大的顺序排列,计算式为

图8 不同拘束度试样的断裂韧性分布预测程序Fig.8 Graphical procedure for prediction of fracture toughness distribution for specimens with different restraint intensity

图9 低匹配接头试样断裂韧度预测结果Fig.9 Predicted resuts of fracture toughness of undermatching welded joint

式中:i表示试样序号;N为全部试样数目.

由图9可见,基于局部法,由均质母材对HAZ断裂韧性的预测结果与试验值吻合较好.

5 结 论

(1)对于热影响区裂纹试样,由于高强度焊缝对热影响区变形的拘束作用,使得高匹配接头的裂尖张开应力、应力三轴度明显高于低匹配接头,说明选择高匹配接头对改善热影响区的抗断裂行为不利.

(2)基于局部法,成功实现了由均质母材对低匹配接头热影响区断裂行为的预测,说明局部法能很好描述超高强度钢表面裂纹的断裂行为.

[1] Beremin F M. A local criterion for cleavage fracture of a nuclear pressure vessel steel[J]. Met Trans A,1983,14(11):2277-2287.

[2] Gao X,Dodds Jr R H,Tregoning R L,et al. A Weibull stress model to predict cleavage fracture in plates containing surface cracks[J]. Fatigue and Fracture of Engineering Materials and Structures,1999,22(6):481-493.

[3] Moltubakk T,Thaulow C,Zhang Z L. Application of local approach to inhomogeneous welds. Influence of crack position and strength mismatch[J]. Engineering Fracture Mechanics,1999,62:445-462.

[4] Hojo K,Muroya I, Bruckner-Foit A. Fracture toughness transition curve estimation from a round bar notched specimen using the local approach method[J]. Nuclear Engineering and Design,1997,174:247-258.

[5] Berdin C,Dong M J,Prioul C. Local approach of damage and fracture toughness for nodular cast iron[J]. Engineering Fracture Mechanic,2001,68:1107-1117.

[6] Sherra A H,Lidbury D P G,Bass B R,et al. Developments in local approach methodology with application to the analysis/re-analysis of the NESC-1 PTS benchmark experiment[J]. International Journal of Pressure Vessels and Piping, 2001,78:237-249.

[7] Moinereau D. Three-dimensional interpretation of cleavage fracture tests of cladded specimens with local approach to cleavage fracture[J]. Nuclear Engineering and Design,2000,197(3):265-280.

[8] Kim A S,Besson J,Pineau A. Global and local approaches to fracture normal to interfaces[J]. International Journal of Solids and Structures,1999,36(1):1845-1864.

[9] Margolina B Z,Kostylev V I,Keim E. Prediction of brittle fracture of RPV steels under complex loading on the basis of a local probabilistic approach[J]. International Journal of Pressure Vessels and Piping,2004,81:949-959.

[10] 荆洪阳,霍立兴,张玉凤,等. 非均质焊接接头断裂行为预测研究[J]. 机械工程学报,2000,36(9):48-50.Jing Hongyang,Huo Lixing,Zhang Yufeng,et al. Prediction of fracture toughness for non-homogeneous welded joints[J]. Chinese Journal of Mechanical Engineering,2000,36(9):48-50(in Chinese).

[11] 邹吉权,荆洪阳,霍立兴,等. 31Si2MnCrMOVE 钢薄板试样表面裂纹断裂韧度测试[J]. 机械工程学报,2007,43(8):212-217.Zou Jiquan,Jing Hongyang,Huo Lixing,et al. Surface crack fracture toughness test of 31Si2MnCrMOVE steel on thin plate[J].Chinese Journal of Mechanical Engineering,2007,43(8):212-217(in Chinese).