粉末热挤压 Al-Zn-Mg-Cu合金的制备工艺及组织性能研究

王少卿, 于化顺, 赵 奇 张振亚, 闵光辉

(1.山东大学材料液固结构演变与加工教育部重点实验室,济南 250061;2.烟台南山学院材料系,山东烟台 265700)

粉末热挤压 Al-Zn-Mg-Cu合金的制备工艺及组织性能研究

王少卿1, 于化顺1, 赵 奇2张振亚1, 闵光辉1

(1.山东大学材料液固结构演变与加工教育部重点实验室,济南 250061;2.烟台南山学院材料系,山东烟台 265700)

采用粉末热挤压法制备了一种Al-Zn-Mg-Cu超高强铝合金,研究了粉末粒度和挤压比对合金组织和力学性能的影响。结果表明,400℃挤压时,粉末中位径 D50=28.38μm和挤压比 λ=25可使挤压合金获得最好的力学性能,挤压合金经过 460℃/2.5h水淬 +120℃/24h空冷(T6)处理后的抗拉强度、屈服强度和伸长率分别为 731MPa,670MPa和 6.2%;晶粒细化是挤压合金力学性能随粉末粒度减小而提高的原因;挤压比 λ为 9~25时,挤压合金力学性能随挤压比增大而提高;λ=36时,挤压合金力学性能降低的原因是MgZn2析出相粗大和发生完全动态再结晶。

粉末热挤压;Al-Zn-Mg-Cu合金;显微组织;力学性能;动态再结晶

Al-Zn-Mg-Cu合金以其高比强度、较好的耐腐蚀性及易于加工等优良特性在航空航天及交通运输领域获得了广泛的应用[1,2]。快速凝固/粉末冶金(RS P/M)技术是制备 Al-Zn-Mg-Cu超高强合金的重要途径之一,采用快速凝固工艺的主要目的是通过细晶强化和高合金化提高合金性能。20世纪 70年代,美国率先开展了 RSP/M 7000系合金的开发。Alcoa公司利用气体雾化制粉技术和传统的粉末冶金工艺制备了块体 7090和 7091合金,并成功地投入商业应用[3,4]。此外,美国 Alcoa和 Kaiser公司还研制了CW 67,PM61,PM62和 PM64等牌号的快速凝固粉末7000系合金[5]。除美国外,日本、英国和前苏联等国家也开展了相关研究[6,7]。但是由于纯铝粉及铝合金粉末流动性较差、粉末表面不可避免地存在氧化膜和7000系合金 Zn含量高,导致粉末烧结性较差。虽然通过提高烧结温度可以实现良好的烧结,但由于高温长时烧结过程中晶粒长大明显,可能使通过快速凝固工艺获得的微细组织或其它亚稳结构消失,从而丧失了快速凝固工艺所带来的优异性能。

粉末热挤压是一种将粉末冶金与后续致密化处理(如挤压、轧制等)结合起来的粉末成形工艺,粉末在短时高温、高压作用下发生塑性变形,进而实现粉末颗粒间的结合。与常规的粉末冶金法相比,挤压过程中粉末颗粒除三向压应力外沿挤压方向还承受巨大的剪切力,其表面的氧化膜破碎后进一步增强了相邻粉末颗粒间的结合强度[7]。可见,应用粉末热挤压法能在获得高致密粉末合金块材的同时,有效抑制快速凝固粉末材料的晶粒长大。该工艺已成功应用于快速凝固耐磨高硅铝合金[8,9]和耐热铝合金[10~12]的制备,但关于 7000系高强铝合金方面的公开报道少见。本研究对应用粉末热挤压法制备 Al-Zn-Mg-Cu合金进行了探索性研究,通过研究一种气雾化 Al-Zn-Mg-Cu合金粉末的粒度和挤压比对挤压合金的力学性能和显微组织的影响,为优化合金的制备工艺提供参考。

1 实验方法

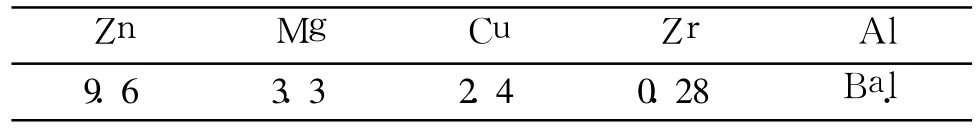

实验所用原材料主要包括工业纯铝、纯锌、纯镁、纯铜、铝-锆中间合金。合金设计成份为 Al-10%Zn-3.2%Mg-2.5%Cu-0.2%Zr(质量分数 /%)。采用中频感应电炉熔炼,氮气雾化制粉,制得粉末的化学成分如表 1所示。粉末通过振动筛筛分为 A(106~250μm),B(75~106μm)和 C(<75μm)三组,中位径D50经测定分别为 123.85μm,85.82μm和 28.38μm。粉末冷压成直径为 48mm、致密度为 80%的圆柱状生坯,经真空除气后,在 400℃保温 15min后挤压成棒材后空冷,挤压锥角为 120°,挤压比 λ为 9~36,挤出速率控制在 1.9~2.3mm/s。采用 WS2粉末、石墨和润滑油的混合物作为挤压润滑剂。

表1 粉末试样的化学成分(质量分数/%)Table 1 Chemical composition of powder samples(mass fraction/%)

采用 KH-2200高倍视频显微镜和 JEM-2000EX型透射电镜(加速电压 160kV)进行组织观察。透射电镜样品经过机械减薄至 100μm后用 Gatan 600型离子减薄仪继续减薄,然后使用 MTP-1A型双喷减薄仪穿孔(电解液为 25%的硝酸甲醇溶液,温度为 -20℃,电压为 10~15V,电流为 50~60mA)。拉伸试样按照 GB/T228—2002标准制备,在 CSS-1120型万能试验机上进行拉伸性能检测,拉伸速率为 0.5mm/min。拉伸断口在JSM-6700F冷场发射扫描电镜上进行观察。

2 结果及分析

2.1 合金的力学性能

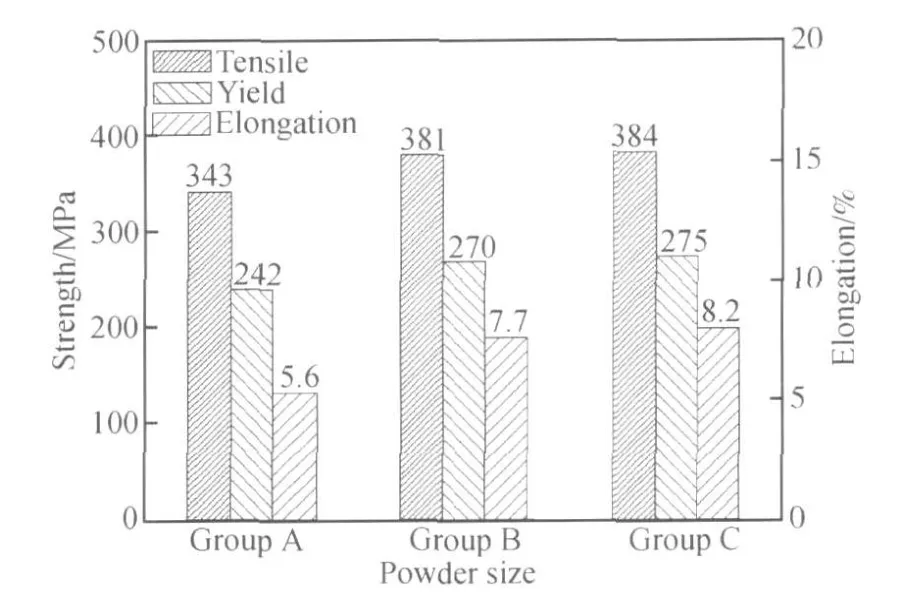

2.1.1 粉末粒度对挤压合金力学性能的影响

在挤压比 λ=25的条件下,采用不同粒度粉末制备的挤压合金的力学性能如图 1所示。随着粉末中位径 D50由 123.85μm减小到 85.82μm,合金力学性能大幅提高;粉末粒度继续减小,性能提高不明显。用 C组粉末制备的合金的抗拉强度、屈服强度和伸长率分别较 A组粉末制备的合金提高 11.9%,13.6%和 46.4%,可以看出粉末粒度对伸长率的影响更大。

图1 粉末粒度对合金力学性能的影响Fig.1 Effectof granu larity on mechanical properties

2.1.2 挤压比对挤压合金力学性能的影响

在采用C组粉末的条件下,不同挤压比对合金力学性能的影响如图2所示。当挤压比 λ为 9~25时,挤压合金的拉伸强度和伸长率随挤压比增加而提高,特别是 λ达到 25时,合金性能提高显著。当挤压比达到 36时,合金的拉伸强度降低,伸长率略有减小。因此,在挤压比 λ=25时合金的力学性能最好。

图2 挤压比对合金力学性能的影响Fig.2 Effectof extrusion ratio on mechanical p roperties

2.1.3 T6热处理状态下合金的力学性能

对 C组粉末以挤压比 λ=25制备的挤压合金进行 T6处理(460℃/2.5h水淬 +120℃/24h空冷)后测试其室温拉伸性能,其抗拉强度、屈服强度和伸长率分别为 731MPa,670MPa和 6.2%。

2.2 合金的显微组织

2.2.1 合金粉末和挤压合金的显微组织

图3是快速凝固 Al-Zn-Mg-Cu合金粉末的显微组织。粉末组织以树枝晶为主要特征。因为氮气雾化制粉过程中小尺寸熔滴过冷度极大,故枝晶尺寸与粉末颗粒尺寸密切相关,粉末颗粒尺寸越小,枝晶越细密。由图3可看出 C组粉末显微组织中枝晶尺寸最小,晶粒细化效果最为明显。图 4a为 C组粉末以挤压比 λ=25制备的 Al-Zn-Mg-Cu合金棒材的纵向显微组织,组织沿挤压方向呈流线分布。粉末生坯在400℃挤压成形后合金中没有孔洞,致密度大幅提高。粉末在热挤压过程中受高温及大塑性变形的共同作用,合金元素在基体中析出,形成大量析出相。XRD分析表明,合金挤压态组织主要由 α-Al,MgZn2相组成(如图 4b所示)。

2.2.2 粉末粒度对挤压合金显微组织的影响

采用不同粒度粉末,以相同的加工工艺(挤压温度 400℃,挤压比 λ=25)制备的合金 TEM形貌(横向)如图 5所示。虽然晶粒都不同程度长大,但是 C组粉末制备的合金晶粒尺寸明显小于 A组粉末制备的合金晶粒尺寸。同时可见,A组粉末挤压合金晶粒中有大块的 MgZn2析出相,而 C组粉末挤压合金晶粒中的 MgZn2相细小弥散。

2.2.3 挤压比对挤压合金显微组织的影响

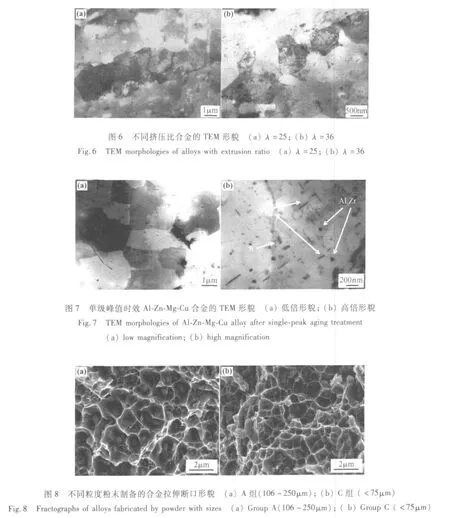

图6显示了用 C组粉末以不同挤压比制备的合金沿挤压方向的 TEM形貌。当挤压比 λ=25时,合金的纵向组织是沿挤压方向分布的变形条带状组织,变形条带中有等轴的亚晶组织,说明合金在挤压变形过程中发生了动态回复 (如图6a)。由图 6b可看出,挤压比λ增加到 36后,合金组织中等轴晶边缘的等厚条纹表明晶界发育完全,再结晶晶粒沿挤压方向分布,尺寸恒定,这是完全动态再结晶的特征[13]。

2.2.4 T6热处理状态下合金的显微组织

图7是挤压合金(C组粉末,λ=25)T6处理后的TEM形貌。由图 7a可见,经过 T6处理后的合金晶粒细小,仅为 2.5~5μm。Zr加入超高强铝合金后不可避免地形成Al3Zr金属间化合物,这种金属间化合物尺寸小,与基体有良好的共格关系(与铝基体的失配率只有 0.8%),对位错和晶界的钉扎作用可以有效地细化晶粒。由图 7b可以看出,合金时效后主要强化相是针片状 η′相、板条状 η相及弥散分布的球状Al3Zr粒子。

2.3 拉伸断口分析

在挤压比 λ=25的条件下,采用不同粒度粉末制备的合金拉伸断口形貌如图 8所示。合金断口含有大量的韧窝,是典型的微孔聚集型韧性断裂。

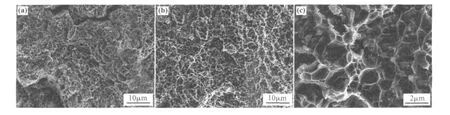

图9所示为 C组粉末以不同挤压比制备的合金拉伸断口形貌。对比图 9a和 b可看出,当 λ=9时,断口呈现沿晶形貌,颗粒间距明显且较大。λ=25时,颗粒结合良好,拉伸断口形貌呈穿晶韧窝特征。对比图8b和图 9c可看出,挤压比 λ=36的合金断口形貌是微孔聚集型韧性断裂,但是断口中存在尺寸较大的韧窝,大部分粗大的析出相粒子在拉断过程中从韧窝底部脱落。

3 讨 论

根据 Hall-Petch公式,晶粒细化可以提高材料的强度。此外,晶粒细化导致单位体积合金中晶粒数量增加,增加了变形均匀性,从而减少了合金变形过程中由于应力集中导致的裂纹,同时单位体积合金中晶界数量增加,起到阻碍裂纹传播的作用[14]。粉末颗粒尺寸越小,雾化制粉过程中合金熔滴过冷度越大,粉末中的合金元素固溶度越高。A组粉末由于颗粒尺寸大,雾化制粉时其熔滴过冷度小,过饱和的合金元素在熔滴凝固过程中从基体中析出,生成了粗大的MgZn2相。从图 5可看出 C组粉末挤压合金晶粒中的 MgZn2相细小弥散,其弥散强化作用更加有益于合金力学性能的提高。从图 8可见,C组粉末挤压合金拉伸断口的韧窝尺寸较A组合金断口韧窝小,表明合金具有较好的力学性能。以上分析说明,晶粒细化是 合金力学性能随粉末粒度减小而提高的原因。

图9 不同挤压比合金的拉伸断口形貌 (a)λ=9;(b)λ=25;(c)λ=36Fig.9 Fractographs of alloys with extrusion ratio (a)λ=9;(b)λ=25;(c)λ=36

C组粉末以挤压比 λ=9制备的合金的拉伸断口呈现沿晶形貌(如图 9a),这是由于小挤压比条件下粉末颗粒在挤压成形过程中形变量小,粉末颗粒间机械结合力低造成的。由于铝合金粉末颗粒表面不可避免地存在氧化物薄膜,在小形变量条件下其碎化程度很低,大块的氧化物夹杂进一步降低了粉末颗粒间的冶金结合力。合金承受拉应力过程中,裂纹首先在结合力很弱的粉末颗粒间萌生并迅速扩展,导致合金抗拉强度和伸长率很低,合金断裂模式属于脆性断裂。随着形变量的增加,挤压比 λ=25时,合金粉末颗粒间的结合力提高,断口呈现出穿晶韧窝特征(图9b),合金抗拉强度和伸长率也随之提高。挤压比 λ继续提高到 36,粉末颗粒间的结合力进一步提高。但是由图 9c可见,合金拉伸断口形貌中存在大尺寸韧窝,韧窝底部粗大的析出颗粒大部分脱落,表明合金的力学性能降低。这是由于粉末颗粒在挤压成形过程中承受了更大的剪切变形并产生大量变形热,基体中 MgZn2析出相偏聚严重,析出颗粒粗化,而且间距较大。Al-Zn-Mg-Cu系合金是可热处理强化合金,为了获得最好的力学性能,要求挤压制品在固溶和时效处理后能够尽量保持挤压态合金的变形组织。由图 6b可见,随着挤压比 λ提高到 36,合金组织中出现完全动态再结晶。挤压态合金中的细小再结晶晶粒不仅降低挤压合金的力学性能,而且在随后淬火加热和保温过程中将会急剧长大,成为制品中的粗晶环缺陷,大幅降低合金的性能[15]。综上所述,粉末颗粒结合力增加是挤压比 λ由9增加到 25时挤压合金性能提高的原因;挤压比 λ增加到 36时合金性能下降的原因是 MgZn2析出相粗大和组织发生完全再结晶。

通常认为,铝及其合金的软化机制是动态回复[16]。动态回复不仅抵消了加工硬化效应,还把晶体分割成许多低位错密度的胞状结构。材料的热加工参数通常用 Zenner-Hollomon参数值来表示:

式中 ε˙为形变速率,S-1;Q为变形激活能,J/mol;R为气体常数,8.314J/(mol·K);T为绝对温度,K。通常认为 Z值越小(形变速率低,温度高)越有利于动态再结晶的发生。但是有研究表明铝合金在高温大形变速率热加工条件下有动态再结晶发生[13,15,17]。文献[13]提出了铝合金完全动态再结晶模型:

式中,D0为原始晶粒尺寸,ε为形变量,a,b为常数。由上式可以看出,当合金形变量达到某临界值时,即使是在高温、大形变速率(高 Z值)的热加工条件下也会发生完全动态再结晶。高密度位错是合金发生动态再结晶的主要驱动力。随着挤压比 λ由 25增大到 36,生坯的形变量由 96%增加到 97.2%,合金的畸变能增加,位错密度随之增大,在满足合金发生动态再结晶的驱动力要求的情况下,就有动态再结晶发生[16]。在挤压过程中,粉末颗粒在高温下承受剧烈的剪切变形,大量析出相颗粒从基体中析出,它们对Al-Zn-Mg-Cu合金热挤压过程中的再结晶有重要的影响。图 10所示为不同挤压比合金析出相的 TEM形貌。可以看出,不同尺寸粒子对组织的影响是不同的。由图 10a可看出,λ=25的合金组织中大量分布的细小弥散的析出相对位错产生钉扎作用,能有效地抑制亚晶的形成。从图中右方还可观察到细小析出相对晶界的钉扎作用,抑制了晶界的迁移和晶粒长大。随着形变量的增大,挤压过程中的剪切变形加剧了析出相的粗化。在挤压过程中,位错在这些粗大粒子周围大量塞积,造成局部晶格畸变,为动态再结晶提供了形核场所。图 10b所示为 λ=36的合金组织中的粗大析出相形貌,在其周围位错高度密集,晶界处形成了平行分布和胞状位错墙,成为再结晶晶粒优先形核的部位。综上所述,λ=36的合金组织出现完全动态再结晶的原因可以归结为:大形变量挤压造成合金畸变能增加,位错密度的提高为发生完全动态再结晶提供了足够的驱动力;大变形对晶粒的强烈剪切作用导致组织中出现更多的粗大析出相,加快了再结晶的形核;另外,大变形使粉末颗粒之间的摩擦更加剧烈,金属变形热导致挤压过程中温度急剧升高,也会促进完全动态再结晶发生。

图10 C组粉末挤压合金析出相的 TEM形貌 (a)λ=25;(b)λ=36Fig.10 TEMmorphologies of precipitated phases in alloys prepared by Group C(<75μm) (a)λ=25;(b)λ=36

4 结 论

(1)使用粉末热挤压法制备了一种 Al-Zn-Mg-Cu合金,对其制备工艺进行了研究。结果表明 400℃挤压时,粉末中位径 D50=28.38μm和挤压比 λ=25可使挤压合金获得最好的力学性能。应用该工艺制备的合金经 460℃×2.5h水淬 +120℃×24h空冷(T6)处理后的抗拉强度、屈服强度和伸长率分别为731MPa,670MPa和 6.2%。

(2)晶粒细化是挤压合金力学性能随粉末粒度减小而提高的原因。

(3)挤压比 λ由 9增至25,挤压合金力学性能随粉末颗粒结合力增加而提高;λ达到 36时,挤压合金力学性能下降的原因是 MgZn2析出相粗大和组织发生完全动态再结晶。

[1]潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.

[2]吴一雷,李永伟,强俊,等.超高强度铝合金的发展与应用[J].航空材料学报,1994,14(1):49-55.

[3]AZARIH N,MURTY GS,UPADHYAYA G S.Superplastic behavior of thermomechanically treated P/M 7091aluminum alloy[J].Metallurgical and Materials Transactions(A),1994,25:2153-2160.

[4]PICKENS JR,PRECHTW,WESTWOOD A RC.Embrittlement of P/M X 7091 and I/M 7175 aluminium alloys by mercury solutions[J].Journal of Materials Science,1983,18:1872-1880.

[5]PICKENSJR.Review Aluminium powder metallurgy technology for high-strength application[J].Journal of Materials Science,1981,16:1437-1457.

[6]RAO V V.Centrifugal atomization and rapid-solidification processing of high-strength aluminium alloys[J].Journal of Materials Science Letters,1992,11:135-137.

[7]陈振华,陈鼎.快速凝固粉末铝合金[M].北京:冶金工业出版社,2009.

[8]LIYuan-yuan,ZHANG Da-tong,XIA Wei,et al.Study on the extruded structure of rapidly solidioed hypereutectic Al-Si alloys[J].Journal of Materials Science Letters,2002,21:537–538.

[9]杨伏良,甘卫平,陈招科,等.快速凝固/粉末冶金制备高硅铝合金材料的组织与力学性能[J].中国有色金属学报,2004,14(10):1717-1722.

[10]GUO J Q,KITA K,KAZAMA N S,et al.Mechanical properties,microstructure and crystal structures of A 198-3xCu2xFexCelZrl(x=1-3 at.%)alloys extruded from their atomized powders[J].Materials Science and Engineering A,1995,203:420-426.

[11]GUO JQ,KAZAMAN S.Mechanical p roperties of rapidly solidified Al-Ti-Fe,Al-Cu-Fe and Al-Fe-Cu-Ti based alloys extruded from their atomized powders[J].Materials Science and Engineering A,1997,232:177-182.

[12]KAWAMURAL Y,INOUEL A,TAKAGIM,et al.Rapidly solidified powdermetallurgy of Al-Ti-Fe-X Alloys[J].ScriptaMaterialia,1999,40(10):1131-1137.

[13] ВАЙНБЛАТЮ М,ШАРШАГИНН А,ЦВЕТНЫЕ,et al.铝合金的动态再结晶[J].洪永先译.轻合金加工技术,1984,(12):32-35.

[14]PATLAN V,VINOGRADOV A,HIGASH IK,etal.Overview of fatigue properties of fine grain 5056 Al-Mg alloy p rocessed by equal-channel angular pressing[J].Materials Science and Engineering A,2001,300:171-182.

[15]张胜华,胡泽豪,朱旭霞,等.LY12CZ挤压棒材粗晶环微观分析[J].中国有色金属学报,1996,6(3):123-126.

[16]毛卫民,赵新兵.金属的再结晶与晶粒长大[M].北京:冶金工业出版社,1994.

[17]ZHOU Jian,ZHANG Ting-jie,ZHANG Xiao-ming,et al.The influence of strain rate and solution treatment on dynamic recrystallization for 7075 aluminum alloy[J].Rare Metal Materials and Engineering,2004,33(6):580-584.

Study on Fabrication and Mechanical Properties of Powder Hot Extruded Al-Zn-Mg-Cu Alloy

WANG Shao-qing1,YU Hua-shun1,ZHAOQi2,ZHANG Zhen-ya1,MINGuang-hui1

(1.Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials(Ministry of Education),Shandong University,Jinan 250061,China;2.School ofMaterials Engineering,Yantai Nanshan University,Yantai 265700,Shandong China)

In this study,an Al-Zn-Mg-Cu u ltra strength aluminium alloy was fabricated by powder hot extrusion process,and the effects of powder granularity and extrusion ratio on microstructures and mechanical properties of alloys were investigated.The resu lts show that the optimal powdermedian size(D50)for the consolidation of alloyed powder is 28.38μm,and the extrusion ratio(λ)is 25.By extrusion at 400℃,the bestmechanical properties were obtained with the above as-optimized processing parameters.After T6 temper,i.e.460℃ ×2.5h water quenching+120℃×24h air cooling,the tensile strength,yield strength and elongation of the heat treated alloy are 731MPa,670MPaand 6.2%,respectively.Themechanical properties of extruded alloys increasing with the decrease of powder granularity are due to grain refinement.Themechanical properties of extruded alloys increase with the increase of extrusion ratio from 9 to 25.Coarse MgZn2precipitated phases and comp lete dynamic recrystallization lead to the reducing ofmechanical properties of the extruded alloy produced by extrusion ratio 36.

powder hot extrusion;Al-Zn-Mg-Cu aluminum alloy;microstructure;mechanical p roperties;dynamic recrystallization

10.3969/j.issn.1005-5053.2010.1.004

TG146.2

A

1005-5053(2010)01-0019-07

2009-09-11;

2009-10-20

王少卿(1977—),男,博士研究生,(E-mail)chnwsq@gmail.com。