FGH96粉末高温合金涡轮盘淬火过程界面换热系数的研究

张家锋, 邹金文, 康进武, 柳百成

(1.清华大学 机械工程系,北京 100084;2.北京航空材料研究院,北京 100095)

FGH96粉末高温合金涡轮盘淬火过程界面换热系数的研究

张家锋1, 邹金文2, 康进武1, 柳百成1

(1.清华大学 机械工程系,北京 100084;2.北京航空材料研究院,北京 100095)

以试验方法研究了FGH 96粉末高温合金涡轮盘在空冷、风冷和油淬等条件下的表面换热行为,进而反算求解得到了界面换热系数,并将其应用到实际盘件热处理过程的数值模拟当中。结果表明,油淬条件下的界面换热系数远大于其他两种冷却方式,其最大值约为空冷换热系数最大值的 10倍。现有工艺适合文中涡轮盘的热处理,淬火应力低于材料对应温度的屈服强度。

粉末高温合金涡轮盘;热处理;界面换热系数;数值模拟

涡轮盘是航空发动机中最为重要的部件之一,在其热处理过程中,为了达到较高的强度和硬度、得到细小的析出相晶粒组织,必须保证较高的冷却速度;然而过快的冷却速度又会给零件带来较大的应力和变形,可能形成开裂、变形翘曲、高的残余应力或组织性能不均匀等问题[1,2],造成零件报废或者影响后续加工和使用,严重的情况下更会酿成灾难性后果。这一矛盾性要求使得涡轮盘热处理过程中冷却速度的确定尤为重要。

通过计算机模拟手段,可以对零件制造过程中在各种冷速条件下产生的应力及其演变进行模拟和预测,并分析相关工艺参数对其影响,从而指导实际生产,优化工艺。相比较于传统的试错法,数值模拟方法的引进,将会大大缩短工期,降低成本[3]。

本研究以试验为手段,研究了 FGH96粉末高温合金涡轮盘在空冷、风冷和油淬等条件下的表面换热行为,进而反算求解得到了界面换热系数,并将其应用到实际盘件热处理过程的数值模拟当中。

1 试验方法

目前,对于工件在淬火过程中换热机制的研究还并不成熟。虽然国内外有部分学者做了较多的工作[4~8],但工件在介质中换热系数的获取仍然只能依靠试验来确定。对于每一种新材料而言,要想获得较为准确的换热数据,合理的试验是必不可少的。

1.1 特征面分析

图1给出了某涡轮盘盘坯的截面形貌。对于盘坯的各表面,可以按照在油淬条件下,表面气泡上浮所受到的阻碍情况进行分类。从图中可以看到,盘坯主要有五类特征面,依次为上表面、下表面、侧立面、朝上斜侧面和朝下斜侧面。

图1 涡轮盘盘坯外形及其主要特征面Fig.1 Section of a disk and its characteristic surfaces

气泡上浮所受到的阻碍情况在一定程度上决定了盘坯对应表面换热系数的大小。气泡无阻碍上浮,盘坯表面能及时与介质充分接触,换热系数大;如果气泡紧贴表面而不能马上上浮,则会将盘坯表面与介质隔绝开来,极大的降低换热效率。因此,盘坯上表面的换热系数将大于下表面换热系数;侧立面的气泡也是自由上浮,且往往由于搅拌的存在,气泡并不阻碍盘坯表面与介质的接触。一些研究工作也表明[4,5],相同条件下侧立面的换热系数和上表面非常接近,在实际计算中可以认为二者一致。

在差分算法中,任何复杂的实体都会被离散成一个个小的长方体单元。依据上述分类方法,每个长方体单元只有上表面、下表面和侧立面三种特征面。因此,涡轮盘盘坯的朝上斜侧面和朝下斜侧面在差分算法中可以看做是分别被等效为上表面、侧立面的合成和下表面、侧立面的合成。

综合上述原因,盘坯的五种特征面可以被近似合并为两类,即上表面和下表面。当盘坯在空气中冷却和在油中淬火时,上表面和下表面的换热是研究的重点。值得说明的是,当盘坯处于风冷状态时,风速被认为是最重要的因素,因此在本文中将用试验来研究不同风速对应的上表面换热系数。

1.2 试验方案设计

为了研究盘件特征面的换热特征,最好的方式是各特征面“分离”开来,即在每次试验测试中仅存在一种特征面换热。为此,我们取了一个直径为 160mm、厚 37mm的 FGH96合金试验盘,将其圆周面和其中一个底面用陶瓷纤维隔热层包覆,最大限度阻隔在这两个面的热交换,近似达到单一特征面换热的要求。在隔热层外再罩以不锈钢保护套,起到保护隔热层的作用。

试验盘设计和热电偶置放的示意图如图 2所示。

试验盘中置放了 8支 K型热电偶,等距离分布在以试验盘中心轴线为中心的直径为 40mm的圆周上。在每支热电偶的置放位置,都从试验盘的非换热底面打入盲孔,用以装置热电偶并精确定位其测温位置。TA-1,TB-1,TC-1和 TD-1所测量记录的冷却曲线用来求解换热界面的传热系数,它们测量点离换热界面的距离依次是 1mm,6mm,11mm和16mm。同时为了应对上述四支热电偶在试验中部分甚至全部断掉的情况,试验设计中加入了另外四支热电偶 TA-2,TB-2,TC-2和 TD-2,他们的测温深度和前四支热电偶对应一致。

图2 试验盘设计和热电偶置放示意图Fig.2 Schematic diagram of thermocouples layout in the sample disk

试验过程中,当换热面朝上放置,则所测量的换热系数即为特征面“上表面”的换热系数;反之为“下表面”的换热系数。

2 试验结果和讨论

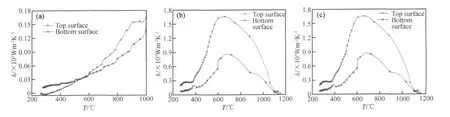

通过传热反问题的求解[9],可以从试验测量得到的温度数据得到各种冷却方式下各特征面的换热系数,如图 3所示。

图3 各种条件下盘件表面的换热系数Fig.3 Heat transfer coefficients under severalexperiment conditions (a)static air cooling;(b)oil quenching;(c)forced air cooling

从图中可以看到,空冷条件下,上、下表面的换热系数都比较小,但上表面稍大于下表面,可以理解为下表面的热空气上浮受到盘件阻碍,进而反过来影响盘件和空气的换热。油淬条件下,上、下表面的换热系数都比较大,且上表面远大于下表面,这也是和预期一致的。工件和淬火油之间的热交换非常强烈,但换热系数的最大值却并不是出现在工件表面温度最高的时候。在风冷状态下,风速是影响换热系数最重要的因素,10.8m/s风速下的换热系数要大于 10m/s的情况。

进一步比较盘件在三种条件下的表面换热系数,可以看到,在油淬条件下,盘件表面的换热系数远大于其他两种冷却方式,油淬条件的换热系数的最大值大约为空冷时最大值的 10倍。快的冷却速度将获得强度和硬度等性能,所以油淬是目前盘件热处理最重要也是最通用的淬火手段;但是油淬所带来的应力过高、淬火裂纹等问题,也是在盘件制造过程中所需要避免的,因此采用多种冷却方式相结合的复合型淬火工艺得到了广泛的应用。图 4是现在比较常见的热处理流程。

图4 常见的涡轮盘热处理流程Fig.4 Technological process of heat-treatment

3 实际盘件热处理过程的数值模拟

试验测量并反算求解得到的换热系数,被应用到某实际涡轮盘盘坯热处理过程的数值模拟中。该盘件也是 FGH96粉末高温合金涡轮盘,采用图 4的热处理流程。图 5是该盘坯截面形状及简单尺寸。

从盘件中选出了代表上表面、芯部和下表面的 a,b,c三点,图 6给出了这三点的温度和周向应力(其他方向应力变化规律和周向应力类似,但数值较周向应力小)随着时间的变化曲线。从图中可以看到,上表面的温度下降最快,芯部最慢;开始阶段表面为拉应力,芯部为压应力,且随着时间推移应力值不断增大。在第 3分钟芯部和表面点之间的温度差距达到了最大,对应地这一时刻各点的应力也达到了各自的最大值。值得注意的是,从第 3分钟开始,由于内外温差的减小,各点应力值也在减小,最后保持在200MPa以内,即为盘件的残余应力。

整个过程中,盘件的最大周向应力为 780MPa,等效应力为 1200MPa,小于对应温度下的屈服应力,故正常情况下不会出现淬火裂纹;残余应力也比较小,对后续加工不会有太大影响。

4 结论

(1)以试验方法研究了 FGH96粉末高温合金涡轮盘在空冷、风冷和油淬等条件下的表面换热行为,进而反算求解得到了界面换热系数;

(2)空冷和油淬条件下,上表面的换热系数大于下表面;在风冷状态下,高的风速获得大的表面换热系数。油淬条件下盘件表面的换热系数远大于其他两种冷却方式,油淬条件的换热系数的最大值大约为空冷时最大值的 10倍。

(3)试验测量并反算求解得到的换热系数被应用到某实际涡轮盘盘坯热处理过程的数值模拟中。现有工艺正常情况下不会出现淬火裂纹,残余应力也比较小。

[1]汪武祥,何峰,邹金文.粉末高温合金的应用和发展[J].航空工程与维修,2002,6:26-28.

[2]邹金文,汪武祥.粉末高温合金研究进展与发展[J].航空材料学报,2006,26(3):244-250.

[3]柳百成,荆涛.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.1.

[4]WALLISR A,BHOWALPR.Property Optimization in Superalloys Through the Use of Heat Treat Process Modelling[J].Superalloys,1988:525-534.

[5]WALLISR A,BHOWALPR,BHATHENA NM.Modeling the heat treatment of superalloy Forgings[J].JOM,1989,41(2):35-37.

[6]RAMAKRISHNAN R I,HOWSON T E.Modeling the heat treatmentof superalloys[J].JOM,1989,June:29-32.

[7]FRANCHET JM,DEVY F,MOSSER P E,etal.Residual stressmodelling during the oil quenching of an astroloy turbine disk[J].Superalloys,1992:73-82.

[8]KISSINGER R D.Cooling path dependentbehavior of a supersolvus heat treated nickel base superalloy[J].Superalloys,1996:687-695.

[9]GUOZ P,XIONGSM,LIU BC,etal.Developmentofan Inverse Heat Transfer Model and its Application in the Prediction of the Interfacial heat Flux[J].Acta Metallurgica Sinica,2007,43(6):607-611.

Study on Surface Heat Transfer Coefficients of FGH96 P/M Superalloy Disk during Heat-Treatment Process

ZHANG Jia-feng1,ZOU Jin-wen2,KANG Jin-wu1,LIU Bai-cheng1

(1.Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China;2.Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Heatextraction behaviors of a FGH 96P/M superalloy disk under static air cooling,forced air cooling and oil quenching conditions were studied by experiments and the surfaceheat transfer coefficientswere obtained by solving the inverse thermal p rob lems.Numerical simulation of the heat-treatment process of a real disk was then carried out.The results showed that the heat extraction rates of oil quenching weremuch higher than those in the other two conditions,and the peak value was almost 10 times of that in the static air cooling.The heat-treatment processwas appropriate as the stress generated in the quenching processwas lower than the yield strength of the disk material.

P/M superalloy disk;heat-treatment;surface heat transfer coefficients;numerical simulation

10.3969/j.issn.1005-5053.2010.1.005

TG

A

1005-5053(2010)01-0026-04

2008-10-10;

2009-04-20

张家锋 (1980—),男,博士研究生,(E-mail)zhangjiafeng03@mails.tsinghua.edu.cn。