铝合金搅拌摩擦加工原位反应生成物颗粒增强机制

魏艳妮, 李京龙, 熊江涛, 张赋升, 钱锦文, 李雪飞

(西北工业大学摩擦焊接陕西省重点实验室,西安 710072)

铝合金搅拌摩擦加工原位反应生成物颗粒增强机制

魏艳妮, 李京龙, 熊江涛, 张赋升, 钱锦文, 李雪飞

(西北工业大学摩擦焊接陕西省重点实验室,西安 710072)

在1100-H 14铝合金基体表面开凹槽添加Ni粉进行搅拌摩擦加工(Friction Stir Processing,FSP),利用 Ni粉在搅拌过程中的碎化及其与基体的原位反应生成的高强、高硬的金属间化合物制备强化的表面复合层。结果表明,不同于添加陶瓷颗粒的 FSP工艺,Ni颗粒能在搅拌过程中充分碎化,并与铝基体原位合成金属间化合物,原位自生的增强体颗粒与基体是以金属键合的方式结合在一起,因此与基体金属间具有良好的界面相容性和界面结构,能够很大程度上改善颗粒的强化效果。增强颗粒与基体结合界面的性质对复合层硬度的影响非常显著,为了提高复合层硬度,提出了通过原位反应获得颗粒/基体的高强界面的模型。

原位反应,搅拌摩擦加工,强化机理,结合界面

铝合金因其密度小、比强度高等优点,在航空航天领域被广泛应用,但其硬度较低、耐磨性较差、易产生晶间腐蚀等缺点,在很大程度上限制了它的进一步应用[1]。因此,探索提高铝合金材料的表面硬度和耐磨性的有效途径成为了一个非常重要的研究课题。而制备强化的高硬度表面复合层是提高其硬度及耐磨损性能的主要手段[2~4]。2003年,Mishra等人[5,6]基于搅拌摩擦焊发展起来的搅拌摩擦加工(Friction Stir Processing,FSP)技术成为了一种极具潜力的铝、镁等轻质合金表面改性技术。目前主要采用的方法是添加高强高硬的陶瓷颗粒,利用 FSP过程中搅拌区内产生强烈的塑性变形和塑性金属流动,使添加颗粒在基体材料中获得分散,制备出超细或纳米晶金属基复合层,形成第二相粒子强化,从而获得高硬度、耐磨损的表面复合层。近年来国内外研究者采用 FSP在不同基体上添加不同颗粒制备出颗粒增强的表面强化复合层。添加硬度为Hv3000的 SiC颗粒作为增强颗粒时,Mishra[7],Wang[8]和 Morisada[9]等人分别在铝合金 5083,5A 06,镁合金 AZ31基体材料表面制备的复合层硬度最高为基体材料的 2倍、1.1倍、1.6倍;Manisha等人[10]的研究中在 1100-H14铝合金基体材料表面添加微米级金属间化合物 NiTi颗粒时,制备的复合层硬度最高为基体的 1.4倍。而钱锦文[11]在 1100-H14铝合金基体表面开凹槽添加 Ni粉进行 FSP时,采用直接原位反应制备金属间化合物颗粒增强的表面复合层硬度达到基体硬度的 2.24倍。由此可以见,相比添加高强、高硬的陶瓷颗粒来实现颗粒增强效果,原位反应生成物实现颗粒增强的强化效果更加显著。原位反应生成的金属间化合物相比于陶瓷颗粒无论是强度还是硬度都处于明显劣势,而实际强化效果却明显优于添加陶瓷颗粒。对基体金属而言,原位自生增强体有不同于一般陶瓷颗粒的增强机制。

本研究采用在铝合金表面加工凹槽添加微米级Ni粉的方法,进行搅拌摩擦加工实验研究,利用 Ni粉在 FSP强烈的热、力耦合过程中的碎化及其与基体的原位反应生成 Ni-Al金属间化合物,从而制备强化的表面复合层,并对强化机理进行了分析。

1 实验

采用铝合金 1100-H14板材为基体。通过机械加工的方法在 Al合金表面加工矩形凹槽(宽度和深度分别为 2mm,4mm),填装 Ni粉(纯度 99.0%(质量分数),粉体粒径 16~26μm)。将矩形凹槽内的Ni粉压实并与 Al合金板表面平齐。沿矩形凹槽中心线对矩形凹槽区域进行 FSP,其具体过程如图 1所示。所用搅拌头材料为高速钢 W 18Cr4V,轴肩直径 20mm,搅拌针为锥台形,上、下直径分别为 4mm,7.6mm,高为 6mm,并带有标准螺纹。搅拌头转速1200rpm,行进速度 60mm/min,倾角为 2°。搅拌道次数分别为 2,4和 6道次。

FSP完成后,沿 Al合金板厚方向取样,将横截面打磨抛光后,利用扫描电镜(SEM,SUPRA-55)及其自带的 X射线能谱仪(OXFORD Link ISIS300)对表面复合区微观结构及成分分布进行观测,并对FSP复合区的显微硬度(HXP-1000TM)进行了测量,加载重量为 100g,时间 15s。

图1 FSP表面复合层制备过程Fig.1 Friction stir processing for the fabrication of the composites

2 结果分析与讨论

2.1 微观结构与显微硬度

FSP所制备复合层的平均微观硬度随搅拌道次变化的规律如图 2所示。可以看出,基体硬度明显低于加 Ni粉 FSP时的硬度,由平均值和标准差可以看出 4道次 FSP复合区的硬度最高,6道次 FSP复合区的硬度分布最均匀。4道次 FSP复合区的硬度之所以最高,主要是因为:较 2道次而言,Ni粉在 4道次条件下碎化的更为充分,因而 Ni-Al原位反应进行的更为彻底,NiAl3的含量增加且颗粒尺寸较小;另一方面,由于 6道次 FSP并不能使 NiAl3含量显著增加(4道次时 Ni-Al原位反应已经进行的较为充分),道次增加时,复合层所受到的热历程时间增加,晶粒出现粗化,所以其硬度较 4道次时反而有所下降。

图2 不同道次复合层的显微硬度Fig.2 The hardness of composite layer as a function of stir passes

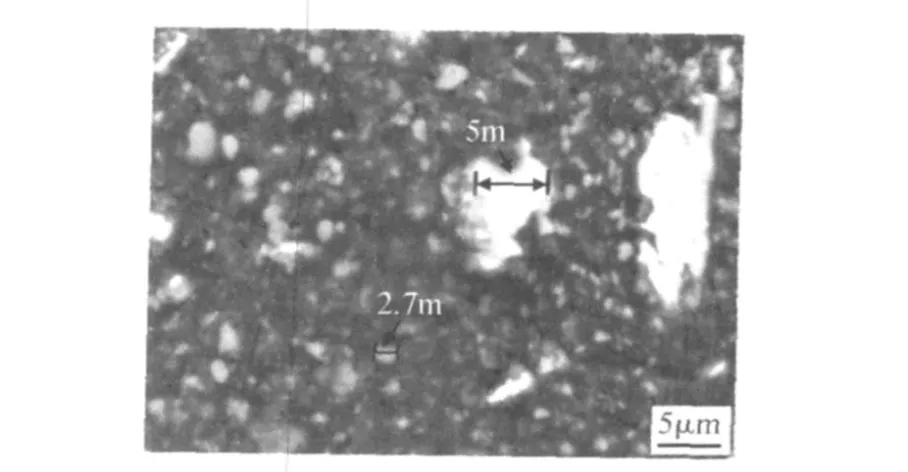

图3所示是经 4道次 FSP后 Al合金 1100-H14表面混合区的微观结构。由图可见,经过 FSP加工后基体晶粒明显细化,这主要是因为核区金属受到强烈的搅拌作用和剧烈塑性变形,并经受搅拌加工的热循环,发生动态再结晶,转变为细小的等轴晶组织。大部分 Ni颗粒的直径处于数微米和亚微米级。这表明原始 Ni颗粒已在多道次的搅拌过程中充分碎化,颗粒尺寸细小且分布均匀。此外,图中在 Ni颗粒周边灰度均介于 Ni(白色)与 Al合金基体(黑色)之间的粒子,为原位反应生成的 NiAl3[11]。图 4所示的是经 4道次搅拌后,表面混合层经 Keller试剂(HF,HCl,HNO3与 H2O体积比为 2∶3∶5∶190)腐蚀 15s后的高倍 SEM图像。从图中可看出,直径仅为 1μm左右的NiAl3颗粒也出现了明显的碎化迹象,而且出现了大量的直径小于 200nm的纳米级颗粒。

图3 FSP复合区破碎微米 Ni和亚微米 NiAl3(4道次)Fig.3 Fragmentedm icron Ni particles and Sub-micron NiAl3 particles formed in the composites'region with four passes stirred

2.2 强化机制

图4 FSP复合区破碎的纳米NiAl3(4道次)[11]Fig.4 Fragmented nano-particles of NiAl3 formed in the composites'region with four passes stirred

作为微观组织敏感材料,金属基体复合材料的机械性能极大地依赖于增强方式。由上述 1100-H14铝合金基体与复合层的硬度值比较可以看出,铝合金开凹槽加 Ni粉经 FSP处理后的复合区硬度比铝合金基体本身的硬度高出很多,4道次 FSP时达到基体硬度的 2.24倍。其主要强化机制是铝合金基体晶粒细化而导致的细晶强化和原位生成物NiAl3颗粒的弥散强化的综合作用。在一般的金属材料中,材料的硬度和屈服强度的关系可以表示为:HV≈3σy

[12]。所以硬度的提高是源于其屈服强度的提高。

加工区金属在搅拌头的强烈搅拌摩擦和挤压作用下发生显著的塑性变形和完全的动态再结晶,形成细小、等轴晶粒的微观组织。晶粒细化的贡献符合 Hall-Petch公式[13]。

原位反应生成的大量细小的 NiAl3颗粒是基体中的增强相,它阻碍位错运动所产生的 Orowan强化[14]是铝合金表面硬度提高的主要原因。而原位反应生成大量的 NiAl3均匀分布的 Orowan机制引起的临界分切应力增量可用修正 Orowan公式来描述[15]:

式中,G为基体剪切模量,b为柏氏矢量大小,ν为泊松比,λ为粒子间的平均距离,r0是位错区的核心半径,一般取 r0=4b。

粒子间的平均距离 λ和粒子体积分数 V、粒子半径 r之间的关系可以由以下公式来计算[15]:

而切应力与正应力的关系可用式:σOR=MτOR表征(在面心立方晶体中 M=3)[16]。

由公式 1和 2可以看出,增强颗粒的粒子尺寸和体积分数对基体强化效果的提高起主要作用,而粒子直径的影响更加显著,尺寸细化一个数量级的作用大致相当于提高体积分数两个数量级的作用。提高增强颗粒的体积分数一般不容易实现[16],因此,增强颗粒的尺寸对强化效果而言就显得尤为重要。由于纳米颗粒的特殊性,向基体中直接添加纳米级颗粒制备金属基复合材料难度极大;而添加硬质陶瓷颗粒进行强化时,由于颗粒的硬质特性,在搅拌过程中几乎无破碎,自然也就无法达到纳米级尺寸。在铝合金表面添加 Ni粉进行 FSP时,由图 3、图 4可知,Ni颗粒已在多道次的搅拌过程中充分碎化,大多数颗粒直径处于数微米,甚至更小;并出现了大量的直径小于 200nm的纳米级 NiAl3颗粒,且分布较为均匀,对强化效果提高十分显著,这是其它方法所无法比拟的。

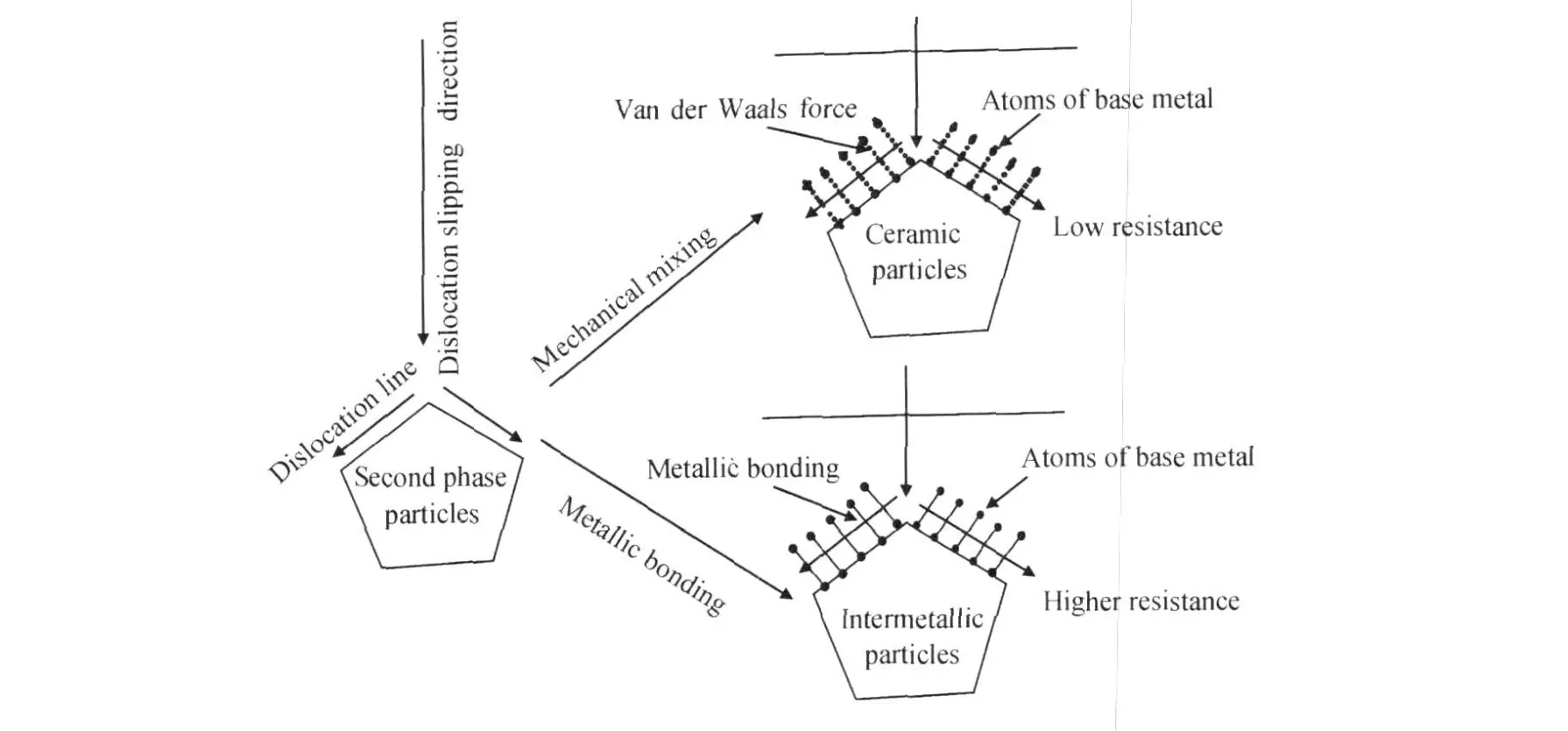

相比添加高强、高硬的陶瓷颗粒来实现颗粒增强效果,原位反应生成物实现颗粒增强的强化效果明显更优。原位反应生成的金属间化合物在强度和硬度上均低于陶瓷颗粒,而实际强化效果却明显优于添加陶瓷颗粒时的强化效果。添加陶瓷颗粒与添加金属颗粒原位反应的差别在于复合层中的陶瓷颗粒与基体结合较弱,主要为分子间引力引起的物理结合,相界面明显;而原位反应生成的金属间化合物与基体的相界面可以达到孪晶结合,即形成很强的金属键结合。这一结合特征的差异,影响到位错运动阻力的变化。为此建立了如图 5所示的强化模型。

从图中可以看出,当位错与增强颗粒相遇时,位错线由于受到颗粒阻挡作用而产生弯曲,并被钉扎在起始相遇处,如果位错运动过程中不能通过剪切而穿过颗粒,滑移位错就要绕过不可变形颗粒,位错被迫向粒子间突入。当增强颗粒(第二相粒子)仅仅是以机械混合的方式与基体结合在一起时,增强颗粒与基体之间的作用力仅限于分子间引力,即范德华力。位错在增强颗粒与基体结合界面发生弯曲,向粒子间突入时受的阻力较弱,从而导致位错的线张力不会显著增加。而当增强颗粒与基体金属在结合界面处是以金属键合(如孪晶晶界)的方式结合在一起的时候,位错线在增强颗粒与基体结合界面发生弯曲时,必须首先破坏增强颗粒与基体之间的金属键合,才能进一步通过,导致位错向粒子间突入时的线张力显著增加,这一现象提高了材料的强化效果,并导致复合层的硬度提高。以上结果表明,原位反应生成物颗粒相比于陶瓷颗粒明显更优的颗粒增强效果主要源于它在搅拌过程中的碎化(能够提供较为均匀的纳米级强化颗粒)和与基体金属间很强的结合界面(能够更有效的阻止位错运动)。

图5 位错绕过第二相粒子物理模型Fig 5 PhysicalModel describing the travels of dislocations around different second-phase-particles of ceramics or in-situ-reacted-intermetallics

3 结论

铝合金开凹槽加 Ni粉经 FSP处理后的复合区硬度相比于铝合金基体硬度有很大的提高,4道次FSP时达到基体硬度的 2.24倍。其主要的强化机制为细晶强化和原位合成物颗粒的 Orowan强化。与添加陶瓷颗粒不同,添加的金属颗粒和原位生成金属间化合物颗粒不仅能在搅拌加工过程中充分碎化,均匀弥散到基体中去,而且原位生成物与基体之间的相界面可以达到孪晶结合,即形成很强的金属键结合,结合强度很高,对颗粒增强效果的影响非常显著。根据这一结果,提出了通过原位反应获得颗粒/基体的高强界面的模型。

[1]武恭,姚良均,李震夏,等.铝及铝合金材料手册[M].北京:科学出版社,1994.

[2]刘洪喜,王浪平,王小峰,等.LY12CZ铝合金表面等离子浸没离子注入氮层的摩擦磨损性能研究[J].摩擦学学报,2006,26(5):417-421.

[3]张春华,张松,文効忠,等.6061Al合金表面激光熔覆Ni基合金的组织及性能[J].稀有金属材料与工程,2005,34(5):701-704.

[4]朱旻昊,蔡振兵,谭娟,等.微弧氧化涂层的微动磨损行为研究[J].摩擦学学报,2006,26(4):306-3090(1-2):1-78.

[5]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering,2005,50(1~2):1-78.

[6]MISHRA RS,MAHONEYM W,MCFADDENSX,etal.High strain rate superplasticity in a friction stir p rocessed 7075Al alloy[J].Scripta Materialia,1999,42(2):163-168.

[7]MISHRA R S,MA Z Y,CHARIT I.Friction stir processing:a novel technique for fabrication of surface com posite[J].Materials Science and Engineering(A),2003,341(1~2):307-310.

[8]WANGW,SH IQ Y,LIU P,et a l.A novel way to produce bulk SiCpreinforced aluminum metal matrix composites by friction stir processing[J].Journal of Materials Processing Technology,2009,209(4):2099-2103.

[9]MORISADA Y,FUJII H,NAGAOKA T,et a l.Effect of friction stir processing with SiC particles on m icrostructure and hardness of AZ31[J].Materials Science and Engineering(A),2006,433(1~2):50-54.

[10]MANISHA D,NEWKIRK JW,MISHRA R S.Properties of friction stir-p rocessed Al 1100-NiTi composite[J].Scripta Materialia,2007,56(6):541-544.

[11]钱锦文.搅拌摩擦加工原位反应制备铝合金表面复合层的研究[D].西安:西北工业大学,2009:37-54.

[12]ASHBY M F,JONESD R H.Engineering Materials 1,Pergamon Press,Oxford,1980:105.

[13]阴瑜娟,赵玉厚,夏永喜.(TiB2+Al3Ti)/ZL101原位复合材料的强化机理[J].热加工工艺,2006,35(24):12-15.

[14]刘智恩.材料科学基础[M].西安:西北工业大学出版社,2006.

[15]MARTIN J W.Micromechanisms in particle hardened alloys[M].Cambridge:Cambridge University Press,1980.

[16]HSU C J,CHANG C Y,KAO P W,et al.Al-Al3Ti nanocomposites produced in situ by friction stir processing[J].Acta Materialia,2006,54(19):5241-5249.

Strengthing Mechanism of in-situ Synthesized Particles in Friction Stir Processed Aluminum Alloy

WΕIYan-ni,LΙJing-long,XΙΟΝG Jiang-tao,ZHANG Fu-sheng,QIAN Jin-wen,LIXue-fei

(ShaanxiKey Laboratory of Friction Welding Technologies,Northwestern Polytechnical University,Xi′an 710072)

Friction stir p rocessing(FSP)was conducted by using aluminum alloy p late 1100-H 14.Prior to stiring,a rectangular groove wasmachined on the p latealong the center of stir pass,in which nickel powder was filled.Via in-situ synthesis during the processing thermal cycle,Niparticles in Albasemetal would react with Al to form hard particles of NiAl intermetallics.Thus,a composite layer would be fabricated.The results show that Ni particles were stir-crushed to pieces and NiAl3reactive particles,in subm icron size,were formed.A portion of NiAl3particleswere further refined by stir-crushing.Them icrohardness test shows evident increase of the hardness distributions in the composite layer.Compared with ceram ic powders added in FSP,physicalmodels were proposed to describe both particle-strengthingmechanisms.In-situ synthesesed intermetallic particles have the crystal boundaries to basemetal with strongmetallic bonds(twinned crystalboundary,for example),which makes difficulty fordislocatons to pass around that forms crystal boundary strengthingmechanism,whereas the stir-crush refined particles issue fine particle dispersive strengthingmechanism.However,in the friction stir processingby adding hard ceramics particles,much weak bonds between particles and basemetal contributes littlematerial strengthing as dislocationsmay easily pass around.

in-situ synthesized;friction stir processing;reinforcingmechanism;combine interface

10.3969/j.issn.1005-5053.2010.1.009

TG174.44

A

1005-5053(2010)01-0047-05

2009-06-11;

2009-07-06

西北工业大学科技创新基金(2007KJ01006)

魏艳妮(1985—),女,硕士研究生,(E-mail)weiyanni429@126.com。