316L不锈钢粗粉注射成形工艺的研究

乔 斌, 尚 峰, 丁 梅, 李化强, 贺毅强, 杨建明

(1.淮海工学院机械工程学院,江苏连云港 222005;2.江苏科技大学 材料科学与工程学院,江苏镇江 212003)

316L不锈钢粗粉注射成形工艺的研究

乔 斌1, 尚 峰1, 丁 梅2, 李化强1, 贺毅强1, 杨建明1

(1.淮海工学院机械工程学院,江苏连云港 222005;2.江苏科技大学 材料科学与工程学院,江苏镇江 212003)

对平均粒度为 30μm的 316L不锈钢粗粉进行了注射成形。采用正交试验法,以生坯三点抗弯强度和生坯密度作为依据,研究了注射参数对生坯质量的影响;优选出适宜 316L不锈钢粗粉的脱脂工艺及烧结工艺;烧结试件得到了理想的力学性能,抗拉强度 630MPa,屈服强度 280MPa,延伸率 52%,硬度 69.5HRB,并评价了其耐蚀性。

金属注射成形;316L不锈钢;粗粉;脱脂工艺;烧结工艺

金属粉末注射成形(简称 MIM)是一种新型零部件近净成形技术,它将塑料注射成形技术与粉末冶金技术有机结合[1],其生产效率高、材料利用率高、成本低、容易实现自动化连续作业,因此大量应用于制造几何形状复杂、组织结构均匀、性能要求高的零部件[2~7]。进一步通过各种适用于常规粉末冶金零件的后处理方法,可以提高零件的最佳性能。MIM工艺技术适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属零部件。其烧结产品不仅具有与塑料注射成形法所得制品一样的复杂形状和高精度,而且具有与锻件接近的物理、化学与力学性能。

316 L不锈钢是一种优良的结构材料,具有良好的综合力学性能,应用领域广。用传统的模压烧结粉末冶金工艺获得的316L不锈钢零件,形状较简单,密度较低,存在孔隙,力学、耐蚀、表观等性能降低。用MIM获得的 316L不锈钢产品密度可达到理论密度的95%以上,力学、耐蚀、表观等性能均与熔锻不锈钢相当,尺寸精度可达到 ±(0.3~0.5%),一般不需后续机加工。因此,不锈钢零件(其中主要是 316L不锈钢)日益成为 MIM的主要产品[8]。关于 316L不锈钢细粉的注射成形工艺,一些机构已进行了大量的研究[9~12],但所用细粉本身成本较高;若采用粗粉可以大大降低成本,提高经济效益,但有关 316L不锈钢粗粉的注射成形工艺的研究还不多[13~15],有待进一步研究并推广应用。

1 试验方法

1.1 试验原料及设备

试验用粉末为水雾化 316L不锈钢粉,粉末平均粒度为 30μm。试验用粘结剂为石蜡(PW)基多聚合物热塑性粘结剂(65%PW+30%LDPE+5%SA)。粉末与粘结剂在自制混炼机[16]上混炼。在 SZL30-250g四柱立式塑料注射成形机上进行注射成形,该注塑机的额定注射速度为56 g·s-1。在自制溶剂脱脂槽中溶剂脱脂,在 WZDS-20型真空烧结炉中继续热脱脂和烧结。

1.2 试验工艺

MIM工艺的关键是选择合适的金属粉末和粘结剂。各种成分组成的原料与粘结剂被均匀混合并经制粒形成适于注射成形的注射料,将胶性的注射料注入金属模具,成为模具的形状(当然比零件最终形状要大),迅速固化后脱出模腔,成为“生坯”,即注射工艺;原料中的有机成分在随后的脱粘结剂过程中去除(根据所采用的不同粘结剂体系可以运用不同的脱粘结剂的方法),即脱脂工艺;脱除粘结剂后的零件通常先预烧结,然后进行烧结,在烧结过程中,零件显著收缩并达到最终致密化,即烧结工艺[1]。

1.3 分析检测

采用排水法测量密度。采用 Instron力学测试机测量成形坯三点抗弯强度和烧结件力学性能。采用JSM-6480扫描电镜检测脱脂坯形貌并对烧结件进行能谱分析。采用浸泡法测量耐蚀性。

2 结果与讨论

2.1 注射工艺

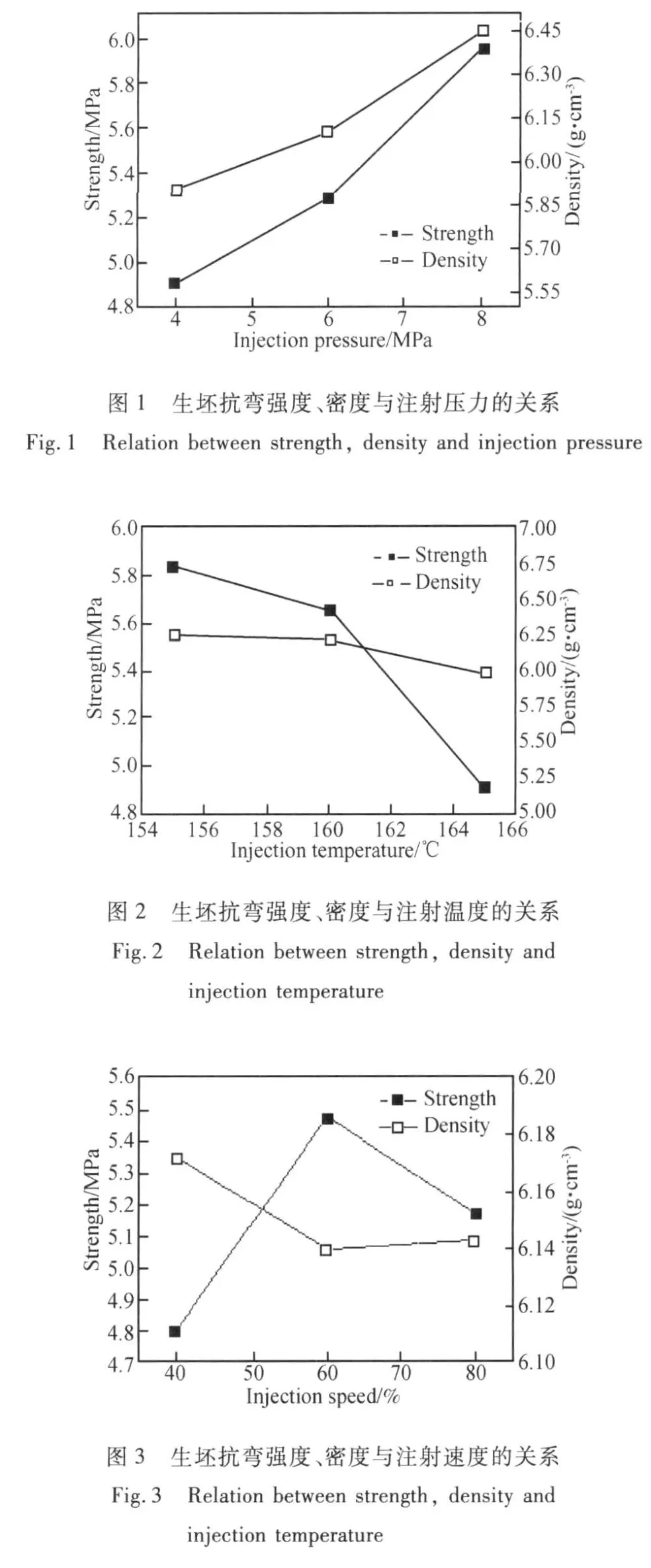

MIM注射过程中容易产生孔洞、裂纹、密度梯度等缺陷,而这些缺陷基本上不能在后续的工序中消除,且大部分缺陷只能在脱脂和烧结完成后才能被发现,严重影响 MIM产品的质量和生产率。因此其注射工艺过程的控制格外重要。影响注射生坯质量的因素很多,它不仅包括注射压力、注射温度、注射速率、模具温度等可控因素,还包括环境温度、湿度、注射机磨损等干扰因素。要获得理想的注射生坯,除了尽量限制干扰因素的不利影响外,更重要的是对上述可控参数进行优化。本试验采用正交试验法,以生坯三点抗弯强度和生坯密度为依据,考查注射参数对尺寸为 54mm×11.5mm×7mm的长方体注射生坯质量的影响,取得了注射参数的最佳值。图 1c为注射参数与生坯抗弯强度、密度的关系。结果表明:随着注射压力增加,粉末之间的结合力明显增强,生坯密度增加,同时抗弯强度增高;随注射温度的增高,生坯密度降低,注射温度在 155~160℃之间时,生坯抗弯强度变化不大,高于 160℃时明显下降;注射速率为60%时,抗弯强度达到最高值,说明注射速率太快时粉末之间结合力欠佳,不利于改善生坯质量。在注射压力相近时,粉末的粒度越粗,其粘流活化能值越大,流动性越差,需要的注射温度、模具温度则越高。经优化,最佳注射参数为:注射压力 8MPa,注射温度155℃,注射速率 60%(注射速率用注塑机额定注射速度的百分数表示),模具温度 30℃。从以上分析可知,316L不锈钢粗粉的注射工艺参数与 Fe-Ni-Cu-C合金粗粉的注射工艺参数非常相似[17],也进一步证明了所采用的注射工艺成熟可靠。

2.2 脱脂工艺

金属粉末注射成形工艺是基于粉末冶金工艺而发展出来的,但粉末冶金工艺的缺点是成形时精度相当受限制,原因是其粉末流动性有限。注射成形工艺恰恰克服了其缺点,其脱脂工艺的选择与操作对其最终尺寸与性能影响很大,必须尽量防止和控制在脱脂过程中产生鼓泡、坍塌、开裂等缺陷。本试验根据所用粘结剂的裂解区间,选择了溶剂 -热二步脱脂工艺,采用 45℃的混合溶剂(正庚烷 +乙醇 +花生油),提高溶剂的粘度,降低溶剂的扩散速率,从而有效防止溶胀开裂的发生[18]。图 4为热脱脂后脱脂坯的形貌,脱脂坯的表面没有产生缺陷,脱脂后坯体中留下大量的孔隙,颗粒间结合力小,连接处较疏松,此时注射坯强度较低。

2.3 烧结工艺

图4 脱脂坯形貌 (a)脱脂坯外观;(b)脱脂坯 SEMFig.4 Pattern of debinded part (a)appearance of debinded part;(b)SEM of debinded part

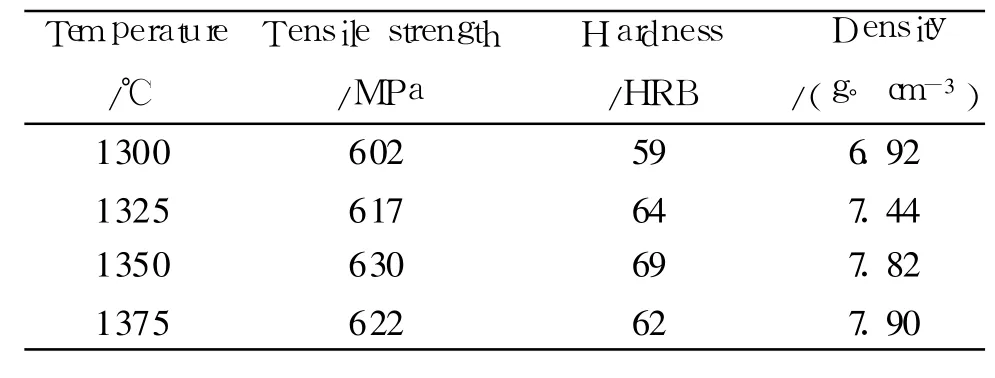

传统粉末冶金零件经压制后直接烧结,没有脱脂过程,粉末结合力较强,孔隙度较低,烧结容易进行,但 MIM工艺成形坯脱脂后结合力较弱,强度较低,因此必须经过烧结增强粉末结合力从而达到产品的性能要求。烧结工艺参数包括烧结温度、烧结时间、烧结气氛等,这些参数对烧结件的性能都有不同程度的影响。本试验在真空下进行烧结,经不同温度烧结后保温 1h的试件性能如表 1所示。由表 1可以看出,当保温时间相同时,随烧结温度的逐渐升高,烧结件孔隙度降低,密度逐渐升高,烧结件的强度、硬度逐渐升高,在1350℃时达到最高值。而烧结温度如果继续升高,如 1375℃时由于烧结温度过高,晶粒异常长大,力学性能会降低。因此,选择最佳烧结温度为1350℃[19]。

在 1350℃,选择相同的升温速率、保温时间,对316L不锈钢采用不同气氛烧结,其获得的力学性能如表2所示。当采用Ar,Ar+H2烧结时试件的密度都较高,且基本接近。而采用 N2烧结时试件除延伸率外,其它力学性能均优于Ar,Ar+H2烧结时的试件[19]。因此Ar+H2烧结时的试件综合力学性能较好。

表1 不同温度烧结后试件的力学性能Table 1 Themechanics performance of Sintered part in different temperature

表2 不同气氛烧结后试件的力学性能Table 2 Themechanics performance of Sintered part in different atmosphere

不同温度下烧结试件的组织如图 5所示。随着烧结温度的升高,晶粒尺寸逐渐变大,在 1375℃时,由于晶粒的异常长大,导致力学性能降低[19]。

图5 不同温度下烧结件的金相组织Fig.5 Metallurgical structure of sintered parts in different tem perature(a)1300℃;(b)1325℃;(c)1350℃;(d)1375℃

316L不锈钢粉末的化学成分如表 3所示,利用扫描电镜对 316L不锈钢烧结试件不同微区的元素进行了能谱分析,不同微区的能谱如图 6所示,不同微区的化学成分重量百分比如表 4所示,其显示各元素成分与原料 316 L不锈钢基本一致。而在不同微区对应的元素 Fe,Ni和 Cr的分布是均匀的,说明试件成分均匀,并且力学性能均匀。

表3 316L不锈钢粉末化学成分(质量分数/%)Table 3 Chemical constituents of 316L stain less steel power(mass fraction/%)

图6 不同微区的能谱 (a)微区 1;(b)微区2;(c)微区 3Fig.6 The energy spectrum of the different site (a)site1;(b)site 2;(c)site 3

表4 不同微区的化学成分重量百分比(质量分数/%)Table 4 Chemical composition of the sites(mass fraction/%)

2.4 M IM 316L不锈钢的耐蚀性

注射成形不锈钢耐蚀性是一项最重要的性能。本试验采用浸泡法对MIM不锈钢的耐蚀性进行了研究。

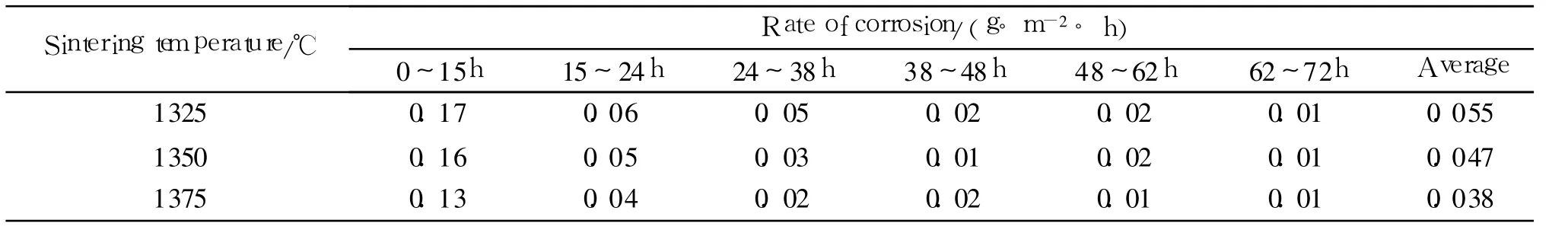

将在真空气氛,经过不同温度烧结的316L不锈钢试样,置入 5%的 HCL溶液中浸泡 72h,中间分六段测量腐蚀率,结果如表 5所示。

表5 不同烧结温度下 316L不锈钢的耐蚀性Table 5 Corrosion resistance of 316L stain less steel sintered in different temperature

从表 5可以看出,随着烧结温度的不断升高,试样的腐蚀率逐渐下降,耐蚀性有了一定提高。说明在相同的烧结气氛下,提高烧结温度有利于耐蚀性的提高。随着烧结温度的升高,样品的烧结密度增加,此时主导耐蚀性的是孔隙特性的影响。在高温烧结后试样要比低温烧结试样的孔隙尺寸小且球形度好,不易形成连通孔,产生孔蚀与晶间腐蚀的机会大大减小。从腐蚀机制看,高温烧结往往得到球化的孔隙,此孔隙一旦被侵蚀,四周产生的腐蚀物与孔隙的接触面积较小,可有效的防止进一步腐蚀;而低温烧结有许多连通孔,孔的面积较大,增大了与腐蚀介质的接触面积,此孔将成为新的孔蚀源,使得材料的耐蚀性大大降低[20]。

1350 ℃下不同气氛中烧结的 316L不锈钢试样的耐蚀性测量结果如表 6所示。

从表 6可以看出,四种不同烧结气氛中,腐蚀率都较低。相对而言,N2气氛中烧结的试样耐蚀性不好,这是因为纯氮气氛烧结时,氮可以夺取铬元素形成氮化铬,使晶界贫铬,降低了材料的耐蚀性。如气氛中含有氢气,将有助于氧化铬等化合物的还原,从而减轻了贫铬程度,有效的提高了不锈钢的耐蚀性 能[20]。

表6 不同烧结气氛中的 316L不锈钢耐蚀性Table 6 Corrosion resistance of 316 L stainless steel sintered in different atmosphere

4 结论

(1)316L不锈钢粗粉注射工艺与 Fe-Ni-Cu-C粗粉基本一致,推荐的注射工艺参数可靠,得到的试件成分均匀,力学性能达到使用要求。

(2)其脱脂工艺采用溶剂 -热二步脱脂工艺,采用 45℃的混合溶剂(正庚烷 +乙醇 +花生油),提高了溶剂的粘度,降低了溶剂的扩散速率,从而有效的防止了溶胀开裂的发生。

(3)随着试件烧结温度的逐渐升高,密度逐渐升高,烧结件的强度、硬度表现为也逐渐升高,1350℃时达到最高值。烧结气氛对 316L不锈钢烧结试件的密度和力学性能有重要影响,经 Ar、Ar+H2烧结的密度较高,且基本接近;经 N2烧结的试件除延伸率外,其它力学性能均优于经 Ar,Ar+H2烧结的试件。经 Ar+H2烧结的试件综合力学性能较好。

(4)在真空气氛中,随着烧结温度的不断升高,试样的腐蚀率逐渐下降,耐蚀性有了一定的提高。不同烧结气氛中的不锈钢腐蚀率都较低,但N2气氛中烧结的试样耐蚀性不好。

[1]BOSE A.Metal Injection Molding[M].PM'94:1080.

[2]GERMAN R M,HENS K F.Key issues in powder injection molding[J].Ceramic Bulletin,1991,70(8):1294-1302.

[3]GERMAN R M.Technological barriers and opportunities in powder injection molding[J].International Journal of Powder Metallurgy,1993,25(4):165-169.

[4]KULKARNIKishor M.Future looking bright for PIM[J].Metal Powder Report,2000,55(10):40-42.

[5]BALLARD Clifford,ZEDALISMichael.Advances in powder injectionmolding[C]∥Anon.Proceedings of the 1998 56th Annual Technical Conference.Atlanta:AN-TEC,1998,1(3):358-361.

[6]HAUCK Paul A.Powder injection molding:Current and long term outlook[J].International Journal of Powder Metallurgy,2000,36(3):29-30.

[7]GERMAN R M.Scientific status ofmetal powder injection molding[J].International Journal of Powder Metallurgy,2000,36(3):31-36.

[8]曹勇家.金属注射成形不锈钢[J].粉末冶金技术,2000,18(4):274-282.

[9]姜峰,李益民,李松林.烧结气氛对MIM 316L不锈钢微观组织和性能的影响[J].粉末冶金工业,2003,13(6):18-22.

[10]李宏书,钟伟.316L、317L的 MIM注射成形生坯件溶剂脱脂工艺研究[J].粉末冶金技术,2004,22(6):350-353.

[11]刘绍军,曲选辉,李益民,等.316L不锈钢注射成形坯的热脱脂过程[J].粉末冶金材料科学与工程,1999,4(3):179-184.

[12]姜峰,李益民,李松林.烧结气氛对MIM 316L不锈钢致密化和尺寸精度的影响[J].材料科学与工艺,2005,13(1):4-7.

[13]李流军,李益民,李笃信,等.粗粉末金属注射成形烧结件的性能[J].粉末冶金材料科学与工程,2005,10(2):116-121.

[14]贾成厂,吕效森,解子章,等.不锈钢较粗粉末的注射成形[J].北京科技大学学报,1996,18(3):241-244.

[15]汤潇,李益民,李流军.不同粒度粉末注射成形试样的烧结性能[J].粉末冶金材料科学与工程,2006,11(6):354-358.

[16]乔斌,姬祖春,李映平,等.金属注射成形新型混炼机的设计与制造[J].热加工工艺,2006,35(21):63-64

[17]乔斌,尚峰,李化强.Fe-Ni-Cu-C合金粗粉的注射成形工艺[J].航空材料学报,2007,27(5):45-48.

[18]乔斌,丁梅,尚峰.316L不锈钢注射成形溶剂脱脂工艺的研究[J].热加工工艺,2009,38(5):54-56.

[19]丁梅.316L不锈钢粗粉注射成形工艺研究[D].镇江:江苏科技大学材料科学与工程学院,2009.

[20]李松林.粉末注射成形316L和17-4PH不锈钢烧结和性能的研究[D].长沙:中南大学,2003.

Process of 316L stainless steel Coarse Powder by Injection Molding

QIAO Bin1,SHANG Feng1,DINGMei2,LIHua-qiang1,HE Yi-qiang1,YANG Jian-m ing1

(1.Schoolof Mechanical Engineering,Huaihai Institute of Technology,Lianyungang 222005,Jiangsu China;2.College of Material Science and Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,Jiangsu China)

316L stainless steel by in jectionmoldingusing coarser powder with particle size of 30um was studied.Theeffectof injection parameters to the quality ofgreen was studied by orthogonal arrays design and statistical analysismethod according to the density and strength of the green part.The right debinding and sintering processes weregot.The sintered part is provided with the idealmechanical property,tensile strength is 630MPa,yield strength is 280MPa,elongation is 52%,hardness is 69.5HRB,corrosion resisting property was evaluated.

metal injection molding;316L stainless steel;coarser powder;debinding process;sintering process

10.3969/j.issn.1005-5053.2010.1.006

TF124.3

A

1005-5053(2010)01-0030-06

2009-03-09;

2009-05-20

淮海工学院自然科学基金资助(Z2008006)

乔斌(1966—),男,教授,主要从事材料成型及表面技术研究,(E-mail)Qiao6636@126.com。