2014铝合金搅拌摩擦焊缝的拉锻式摩擦塞补焊

赵衍华, 刘景铎, 张丽娜, 孙忠绍, 王国庆

(首都航天机械公司,北京 100076)

2014铝合金搅拌摩擦焊缝的拉锻式摩擦塞补焊

赵衍华, 刘景铎, 张丽娜, 孙忠绍, 王国庆

(首都航天机械公司,北京 100076)

采用拉锻式摩擦塞补焊方法对 4mm厚的 2014铝合金搅拌摩擦焊接头缺陷进行了补焊,焊后对塞补焊接头的微观组织和拉伸性能进行了分析。研究结果表明,摩擦塞补焊接头分为焊缝区、热影响区和母材区三部分,焊缝由细小的等轴再结晶组织构成。选择合适的焊接参数和接头结构,塞补焊接头的抗拉强度可以达到 330MPa以上,达到或超过搅拌摩擦焊接头强度。塞补焊接头微观硬度分析表明,塞补焊后接头焊缝区硬度较高,但整体硬度变化不大。

摩擦塞补焊;2014铝合金;接头组织;力学性能;微观硬度

2014 铝合金具有高的比强度、比模量、断裂韧度和耐腐蚀稳定性,是航天工业中应用最广泛的有色金属结构材料之一。在 2014铝合金加工和使用过程中需要广泛应用焊接技术,而焊接缺陷不可避免。当前绝大部分焊接缺陷都采用传统的手工 TIG焊进行修补。该方法操作简便,但热输入量大,易引起焊缝局部区域晶粒长大,同时在补焊部位引起较大的残余应力和变形,严重影响接头质量。因此迫切需要一种新的补焊技术代替传统的手工 TIG修补焊。此外,随着焊接技术的发展,航天产品广泛采用了变形小、质量高、缺陷少的搅拌摩擦焊接技术,但任何焊接方法在一定情况下均会产生缺陷。若采用熔焊方法修补搅拌摩擦缺陷,则会严重降低接头强度和质量,因此也急需一种新的补焊技术实现搅拌摩擦焊接缺陷的修补焊。

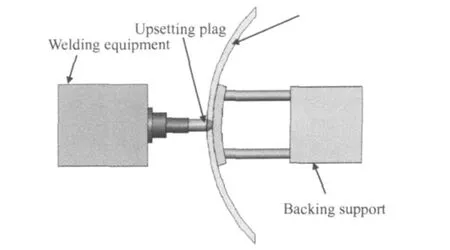

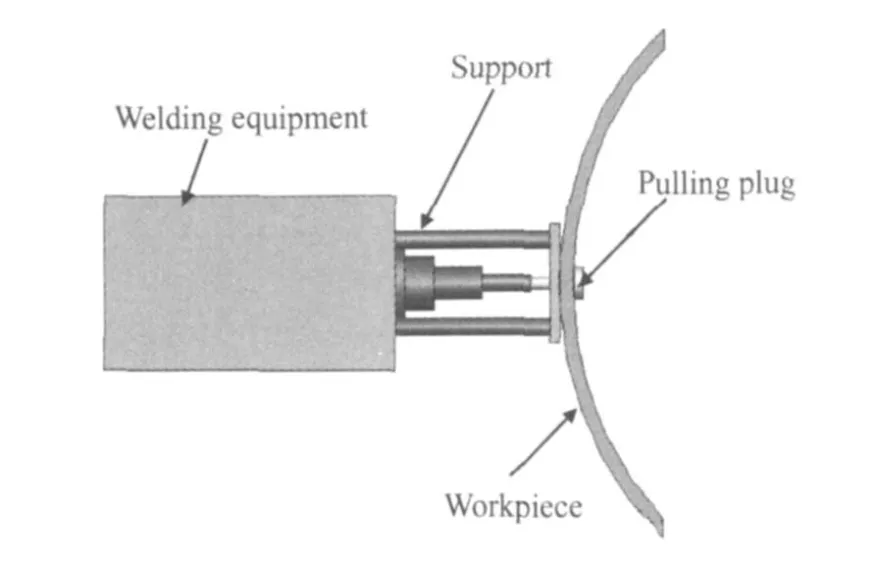

摩擦塞补焊(Friction Plug Welding,简称 FPW)是英国焊接研究所于 1995年发明的一种新型固相补焊技术,首先在洛克希德·马丁公司得到了应用。洛克希德·马丁公司、马歇尔飞行中心的工程师以及 TWI的专家对该项技术进行了大量的试验研究,对该技术进行了工艺优化工作[1~6],于 2000年夏天正式将摩擦塞补焊技术应用于航天外贮箱的焊缝修补。国内航空 625所和首都航天机械公司也开展了相关工作[7~9]。实践证明,摩擦塞补焊接头质量高、残余应力低、焊接变形小,接头强度比传统电弧焊补焊接头提高 20%以上,在航空航天铝合金补焊等领域具有广阔的应用前景。依据焊接压力加载的方式不同,摩擦塞补焊分为顶锻式和拉锻式两种,见图 1和图 2。其中顶锻式摩擦塞补焊时焊机和背部支撑垫板位于被焊工件的两侧,而拉锻式摩擦塞补焊时焊机和背部支撑垫板位于被焊工件的一侧。对于结构简单、背部有广阔空间可以设置大型支撑结构的零件来说,两种加载方式差别不大,但对于结构复杂、体积庞大、工件背部无法设置大型支撑结构的零件,一般需要采用拉锻式摩擦塞补焊。本研究采用拉锻式摩擦塞补焊技术实现了 4mm厚度 2014铝合金搅拌摩擦焊接缺陷的修补,研究了塞补焊接头的微观组织和力学性能。

图1 顶锻式结构Fig.1 Upsetting load FPW

图2 拉锻式结构Fig.2 Pu lling load FPW

1 试验方法

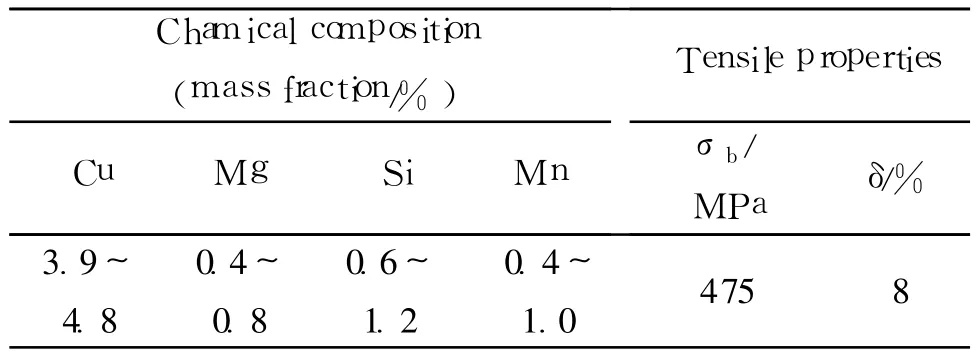

试验采用材料为 2014铝合金,其主要化学成分和力学性能如表 1所示,试板尺寸为 200mm×100mm×4mm,首先进行搅拌摩擦焊,然后对搅拌摩擦焊缝进行摩擦塞补焊,焊接后对塞补焊接头进行拉伸试验和微观组织分析。拉锻式摩擦塞补焊焊接前用酒精擦拭试板,去除试板上的油污,然后采用合适的钻头在 FSW接头缺陷部位加工塞孔,将缺陷去除。本试验中采用塞孔最小直径为 20mm。将试板刚性固定在垫板上,然后将匹配的塞棒固定在设备夹持机构中,塞棒与塞孔配合面一般为锥形面,如图3所示。塞棒也为 2014铝合金。焊接时,塞棒以 R=4000rpm的旋转速度沿塞孔轴向进给,当达到设定摩擦时间后急停制动,并施加一定的顶锻压力保压,完成焊接后取下焊接试板。焊接后制取金相试样,用混合酸(1m l HF+1.5ml HCl+2.5ml HNO3+95ml H2O)溶液对抛光后的试样进行腐蚀,然后在光学显微镜下对接头组织进行观察分析,并进行显微硬度测量。在 Instron-1186电子万能试验机上对接头进行拉伸测试。

图3 塞孔与塞棒结构示意图Fig.3 Fabric of tapered hole/tapered plug

表1 2014铝合金的化学成分和拉伸性能Table 1 Chamical composition and tensile properties of 2014Al

2 试验结果与讨论

2.1 接头微观组织

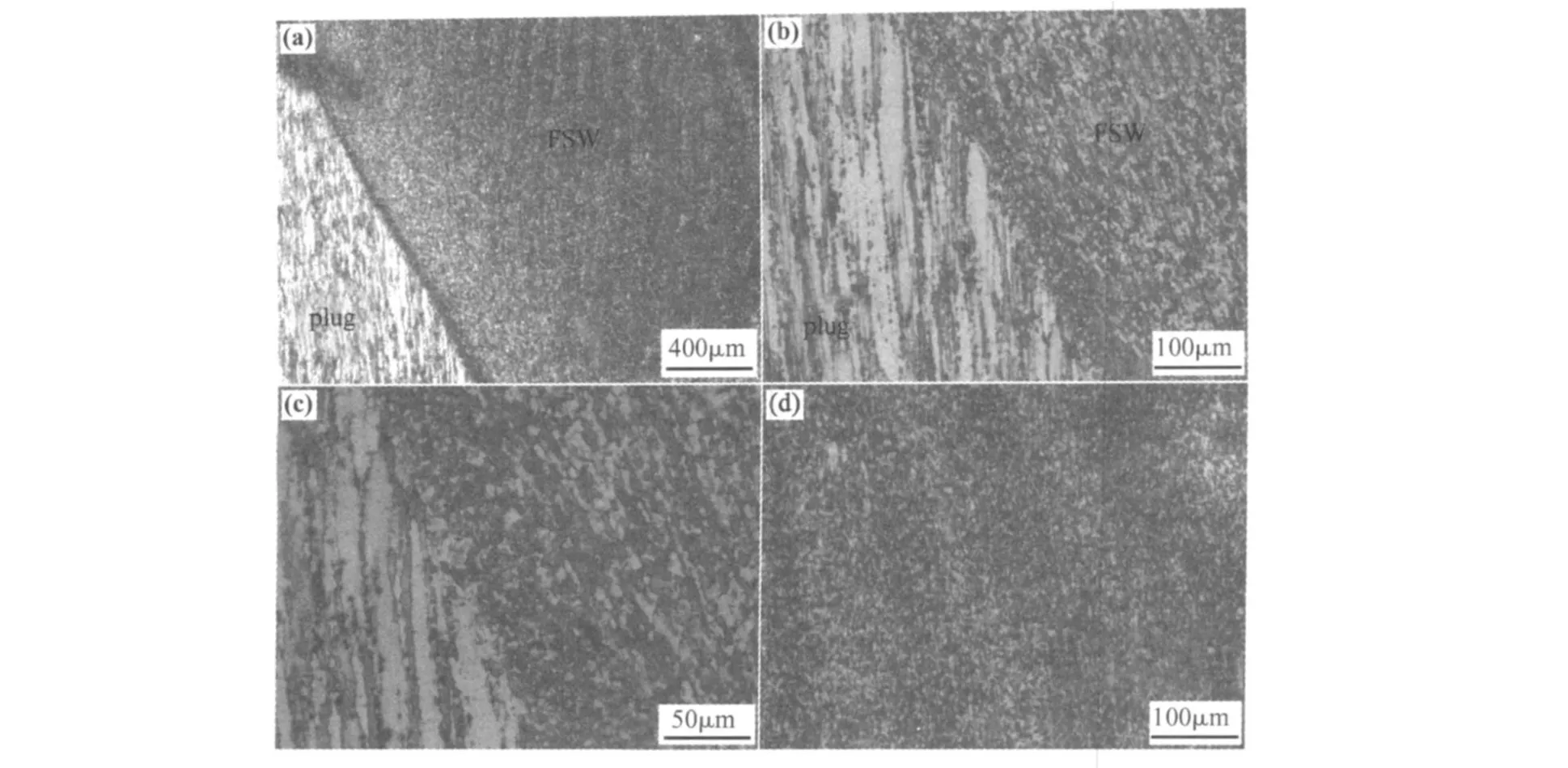

4 mm厚度的 LD10铝合金母材先进行搅拌摩擦焊后采用摩擦塞补焊技术进行补焊,补焊位置为FSW焊缝中部。补焊后将塞补焊焊缝沿塞补焊中心和原 FSW焊缝中心均匀剖切四辬。金相组织分为两种,一种是塞棒与 FSW焊缝形成的塞补焊焊缝,一种是塞棒与板材形成的塞补焊焊缝,如图 4a所示。

塞棒组织呈现明显的方向性,塞补焊焊缝附近板材组织比较均匀,塞补焊焊缝附近的搅拌摩擦焊缝组织仍保持明显的洋葱环结构。塞棒与板材、塞棒与 FSW焊缝组织之间有比较明显的分界,一方面表现在晶粒的方向性不同,另一方面晶粒大小有差异。对塞棒与 FSW接头区域和塞棒与板材区域进行分析,宏观金相照片如图 4b和图 4c所示。从图中可以看出摩擦塞补焊接头可以分为三个区,即焊缝区、热影响区和母材区(塞棒、板材或 FSW焊缝)。在塞棒与板材(或 FSW焊缝)之间存在一层明显的焊缝区组织,该部分组织为细小的等轴晶。焊缝区宽度沿焊缝厚度方向发生变化,但整体宽度均非常窄,由塞棒与塞孔锥形配合面附近材料组成。焊缝区与母材之间为热影响区,该区域组织在焊接过程中仅经历热循环作用,由于摩擦塞补焊焊接时间非常短,热输入量较小,焊缝区和热影响区宽度均非常窄。

图5所示为塞棒与板材区的金相组织,可以看出接头焊缝区非常窄,并且焊缝区两侧板材和塞棒差异较大,呈现明显的方向性,见图 5a。其中塞棒呈垂直方向拉伸状态(见图 5b),板材呈水平方向拉伸状态(见图 5c)。焊缝区组织由细小的等轴晶组成,如图 5d所示。

摩擦塞补焊焊接过程中,塞棒与塞孔之间的摩擦产热使配合面周围材料达到塑性状态,而且沿塞棒旋转方向有一个相对运动。塑性材料在塞棒作用下发生塑性运动,但其运动的速度和方向是随时间和位置的变化而不断变化的,塑性材料之间存在速度梯度,因此配合面附近的塑性材料不是静态地达到塑性变形,而是一个动态随机变化的过程。塑性材料在焊接热循环的作用下发生动态再结晶,生成许多的晶核。由于焊缝区组织在焊接时还需要承受沿塞孔轴向的压力,摩擦停止后承受顶锻压力,焊缝区发生再结晶的晶粒来不及长大,焊接后形成等轴、细小的晶粒。摩擦塞补焊焊接时间短、焊接热输入量小,焊缝区宽度非常窄,可以有效降低焊接热输入过大对接头性能的影响,并且摩擦塞补焊焊缝组织细密,与塞棒和试板母材基本可以实现平滑过渡,有效的保证接头的连接性能。从整体来看,摩擦塞补焊接头较窄,而且未发现明显的组织粗化现象。

图6所示为塞棒与 FSW焊缝区金相组织。从图中可以看出塞棒与 FSW焊缝组织之间在低倍下有明显的分界,此区域为塞补焊焊缝区,由非常细小的等轴晶粒组成。塞补焊焊缝与搅拌摩擦焊缝以及塞棒之间实现了晶粒大小的平滑过渡,塞补焊接头非常窄,没有明显的晶粒粗大现象。塞棒呈现明显的垂直方向上的拉伸特征,FSW焊缝呈现明显的洋葱环结构。焊缝区组织晶粒与 FSW焊缝焊核区组织晶粒大小基本一致。这两种组织均由在焊接压力作用下经历了焊接热循环的回复再结晶等轴晶粒组 成。

图6 塞棒与FSW摩擦塞补焊焊缝区金相组织 (a)塞棒与FSW焊缝中心线;(b)塞棒与FSW焊缝中心线;(c)塞棒与FSW焊缝塞补焊接头焊缝区;(d)FSW焊缝组织Fig.6 FSW friction plug welding joint Microstructures of tapered p lug and FSW (a)friction p lug welding of tapered plug and FSW;(b)tapered plug and FSW;(c)more clearm icrostructure between tapered plug and FSW;(d)FSW

2.2 摩擦塞补焊接头显微硬度分析

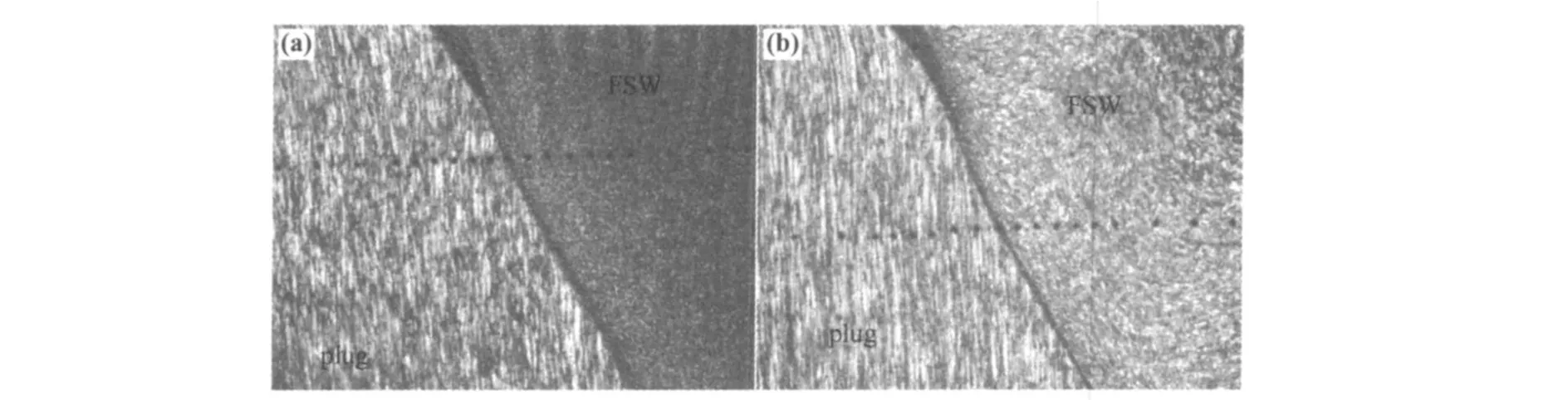

摩擦塞补焊属于固相焊,焊接时热输入量少,并且在摩擦压力作用下形成的焊缝窄,热影响区也比熔焊小得多。当 2014铝合金先进行 FSW焊,然后进行摩擦塞补焊时,不同的剖切部位显示不同的组织形貌,最典型的主要有两种,一种是塞棒与板材,一种是塞棒与 FSW焊缝。在塞补焊接头附近进行了显微硬度测量,测量点如下图中黑点所示(未显示所有测量点),其中在焊缝区和热影响区附近取点较密集,远离焊缝区的位置取点间距较大。图 7所示为显微硬度测量点照片,图 8所示为接头显微硬度分布图。

图7 显微硬度测量点照片 (a)塞棒与FSW摩擦塞补焊接头;(b)塞棒与板材摩擦塞补焊接头Fig.7 Micro-hardnessmeasured position (a)tapered plug and FSW;(b)tapered plug and basemetal

从图 8中可以看出塞棒与 FSW焊缝摩擦塞补焊接头、塞棒与板材摩擦塞补焊接头硬度值变化均呈现一定的规律性。塞补焊接头焊缝区的细小晶粒区域硬度值较高,从该区域向塞棒和板材逐渐降低。搅拌摩擦焊核区硬度值和塞补焊焊缝区硬度值大体相当。从硬度分布来看,塞棒的硬度值比 FSW焊缝硬度值低,但比板材的显微硬度值略高。这主要是由于塞补焊焊缝和搅拌摩擦焊缝组织均是细小的等轴晶,晶粒尺寸比塞棒晶粒、板材晶粒都小的多,根据 Hall-Petch公式显微硬度与晶粒尺寸存在下列关系[10]:

式中 HV0和 a——为常数,d为晶粒直径

因此一般来说,晶粒越小其显微硬度越大。另外在硬度分布图上,没有发现塞补焊接头热影响区硬度明显降低现象,这主要是由于摩擦塞补焊焊接时间短、热输入量小,接头宽度非常窄,焊接热影响区更小,因此在显微硬度分布图上很难看出热影响区的硬度变化。

图8 显微硬度分布图 (a)塞棒与FSW摩擦塞补焊接头显微硬度;(b)塞棒与板材摩擦塞补焊接头显微硬度Fig.8 Micro-hardness distribution of FSW friction plug welding joint (a)tapered plug and FSW;(b)tapered plug and basemetal

2.3 接头力学性能

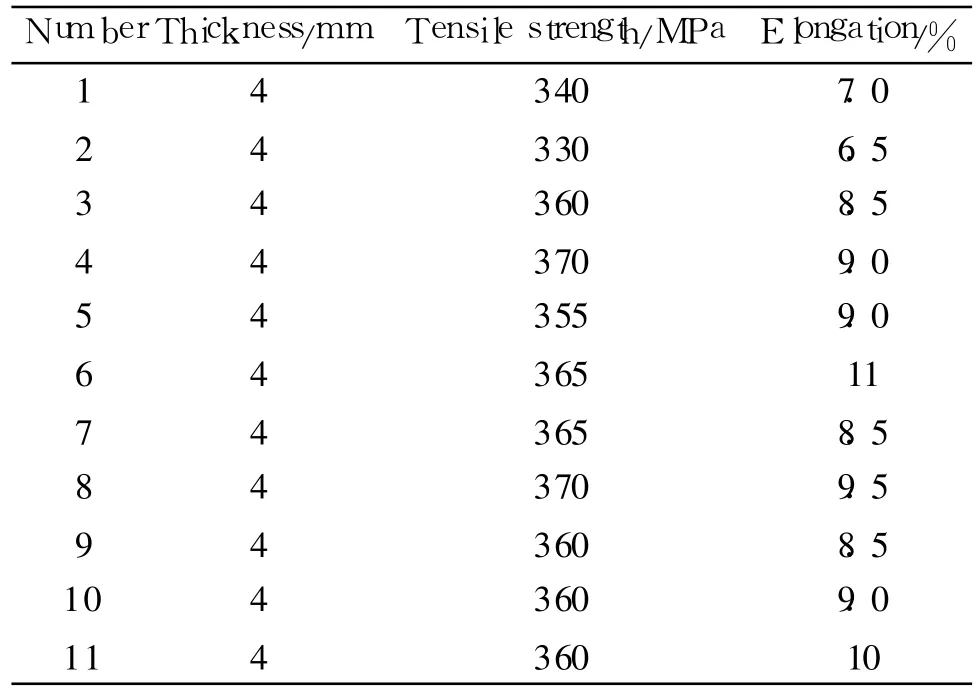

采用 4mm厚度 2014铝合金板材首先进行 FSW焊,然后 FSW焊缝进行摩擦塞补焊,焊接后沿 FSW焊缝方向截取拉伸试样,对摩擦塞补焊焊缝进行抗拉力学性能测试,试验结果如表 2所示。从表 2中可以看出,采用摩擦塞补焊技术修补 FSW缺陷效果显著,接头强度可以达到或者超过原来 FSW焊接接头(采用 FSW焊接 2014铝合金,其接头抗拉强度约为 340MPa左右),采用摩擦塞补焊进行 2014铝合金 FSW缺陷的修补是可行的。

表2 摩擦塞补焊接头力学性能Table 2 Mechanical properties of FPW joints

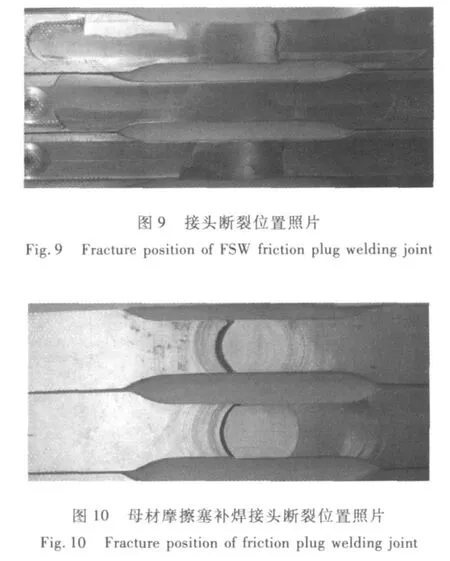

图9为 FSW接头拉锻式摩擦塞补焊后进行拉伸试验的试样,可以看出,与母材的摩擦塞补焊不同,FSW焊缝摩擦塞补焊时,当选用合适的焊接工艺参数,接头性能良好,断裂位置为塞补焊焊缝附近的薄弱区,其断裂沿“直线”断裂,而不是母材塞补焊时断裂为沿“圆弧”断裂(见图 10)。这说明塞补焊接头强度基本可以达到 FSW接头强度。由于塞补焊属于固相焊接,焊接热输入小,对接头性能影响小,并且在焊接过程中又受到摩擦压力和顶锻压力的作用,焊缝组织细密,因此接头性能与 FSW接头性能基本一致。

3 结 论

(1)采用拉锻式摩擦塞补焊方法实现了 4mm厚度 2014铝合金搅拌摩擦焊接头的补焊。补焊接头由焊缝区、热影响区和母材三部分构成,焊缝区发生了动态再结晶,形成了细小的等轴晶组织。

(2)选用优化的焊接工艺参数,摩擦塞补焊接头抗拉强度可以达到 330MPa以上,基本可以达到搅拌摩擦焊接头性能。

(3)塞补焊接头焊缝区显微硬度较高,且整体硬度分布变化不大。

[1]RIKI TAKESH ITA,TERRY L,KENNER.Friction plug welding[P].United States Patent,Patent No:US 6213379 B1,Ap r.10,2001.

[2]RICHARD F.Bringing aerospace welding specifications up to standard[J].Welding and Metal Fabrication,2000,68(7):12-14.

[3]FRED D,WILLIAM L,WAYNE T,et al.Advanced joining p rocesses for repair in nuclear power plants[C]//Paper presented at 2005 International Forum on Welding Technologies in Energy Engineering,September 21-23 Shanghai,China.

[4]STEPHAN K,DAVEN.Friction and forge welding processes for the automotive industry[C]//Presented at International Body Engineering Conference,Detroit,USA,28-30 September 1999(Paper No.99-IBECC-13).

[5]THOMASW M,DOLBY R E.Friction stir welding developments[C]//Paperpresented at 6th International Conference on Trends in Welding Research,15-19Ap ril 2002,Callaway Gardens Resort,Pine Mountain,Georgia,USA.

[6]HOWSE D,LUCASW,THOMASW.Thomas.Novel joining techniques for repair in the power generation industry[C]//Paper presented at EPRI Welding and Repair Technology for Power Plants Conference,PointClear,Alabama,USA,26-28 June 2002.

[7]栾国红,季亚娟,董春林,等.LY12铝合金摩擦塞焊接头组织分析[J].焊接学报,2006,27(10):1-3.

[8]刘雪梅,张彦华,邹增大,等.先进摩擦焊接技术的开发与应用[J].热加工工艺,2006,35(7):49-52.

[9]范平章.摩擦塞焊研发与关键问题[J].航天制造技术,2007(1):34-37.

[10]SATO Y S,URATA M,KOKAWA H,et al.Hall-Petch Relationship in Friction StirWelds of Equal Channel Angular-pressed Aluminium Alloys.Materials Science and Engineering(A),2003,354:298-305.

Study on Friction Plug Welding of 2014 Aluminum Alloy FSW Joint

ZHAO Yan-hua,LIU Jing-duo,ZHANG Li-na,SUN Zhong-shao,WANGGuo-qing

(Capital Aerospace Machinery Company,Beijing 100076,China)

Friction plug welding of 2014 Alalloy FSW joints in 4mm thickness have been successfully completed.Themetallurgy experiment demonstrates that the FPW jointmicrostructures could be divided into three different regions:welding line zone,HAZ and basemetal zone.The dynam ic recrystallization occurs in the welding line zone,which consist of refined,equiaxed grains.Mechanical propertymeasurements demonstrate that the peak tensile strength of the joint can reach more than 330MPa,reach or exceed the joint strength of the FSW welding joint when the suited parameters were used.The microhardness analysis shows that the hardness of the welding line zone is higher than the other zones,but the changes of the FPW jointmicrohardness is not very acutely.

friction plug welding;2014 Al alloy;jointm icrostructures;mechanical property;m icro-hardness

10.3969/j.issn.1005-5053.2010.1.008

TG453

A

1005-5053(2010)01-0041-06

2009-03-10;

2009-05-10

赵衍华(1977—),男,博士,高级工程师,主要从事搅拌摩擦焊、摩擦塞补焊等固相焊研究,(E-mail)zaneyanhua@sohu.com。