有无电流条件下温度对碳/铜摩擦副摩擦磨损性能的影响

丁 涛 王 鑫 陈光雄 朱旻昊

西南交通大学牵引动力国家重点实验室,成都,610031

0 引言

载流摩擦学主要研究处于电场中的摩擦副在通电条件下的摩擦磨损行为。载流摩擦主要存在于高速铁路及城市轨道交通中的有轨电车和无轨电车的电力传输系统[1-3]、发电机和励磁电机的电刷[4-6]等摩擦副中。电流的加入使得原本就复杂的摩擦学问题变得更加复杂[7],载流摩擦学也引起了国内外学者越来越多的关注。电流的通过使得摩擦副接触处温度明显升高,这主要是由摩擦副材料产生电阻热和电弧热以及原本的摩擦热所引起的,且温度的升高会导致摩擦副磨损的加剧[8-11]。本文采用热电偶温控仪对加热器进行控制,在不同温度下进行碳/铜摩擦副的载流摩擦磨损试验,研究温度及电流对摩擦磨损性能的影响,并用扫描电镜观察和分析磨损前后滑板试样的表面磨痕形貌。

1 试验部分

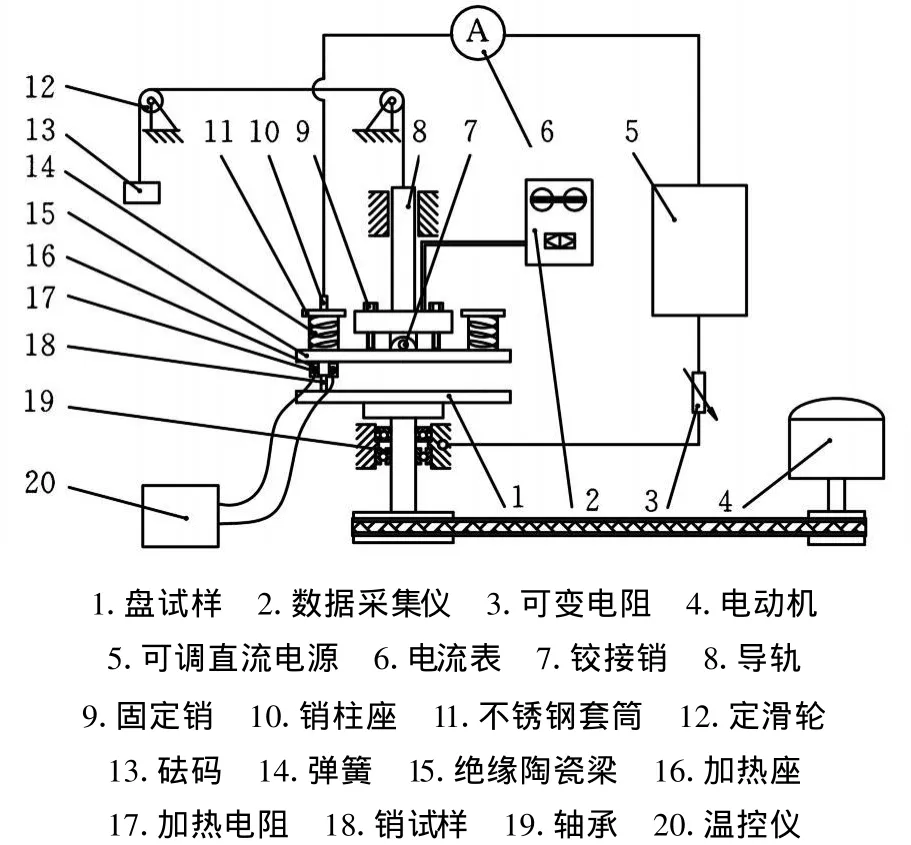

图1为销-盘摩擦磨损试验机简图,图中电源5的正极经盘试样1、销试样18、并经电流表6回到电源负极;砝码13经定滑轮12对销/盘接触处施加法向载荷,使其和盘试样良好接触;电动机4带动盘试样旋转,提供销试样和盘试样对磨的动力。此外,销试样上增添了加热器17并用热电偶温控仪20来控制加热的温度。盘试样使用纯铜材料,销试样使用纯碳滑板材料。盘试样是由99.9%铜及少量杂质组成,销试样的材料主要由碳元素组成,还含有少量的氧元素和硫元素。

图1 载流磨损试验机简图

试验选取法向载荷F n为55N,电流 I为0和50A,转动速度v为1500r/min(约70km/h),温度θ选择 100℃、160℃、220℃、260℃和 300℃,滑动距离 s分别为30km、60km、90km 和 180km。试验后用精度为0.1g的电子天平称量磨损量w,使用红外测温仪测量接触点附近的温度,使用MATLAB软件分析计算得出摩擦因数,使用SEM和EDS分析磨损前后的表面形貌及表层成分。

2 结果与分析

2.1 温度随时间的变化

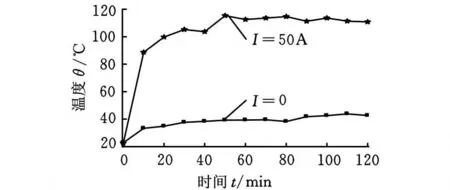

图2 销试样在有、无电流条件下温度随时间的变化(s=180km)

图2 所示为在载流摩擦磨损试验中,销试样在有电流、无电流条件下温度随时间的变化曲线。由图2可知,随着时间的推移,温度不断地升高,且当无电流通过时,销试样的温度随着时间的推移缓慢地升高,且最后趋向稳定并保持在40℃左右;而加载电流后,在刚开始的20min,销试样的温度就迅速升高到了100℃左右,随着时间的推移,销试样的温度逐渐稳定在110℃左右。当无电流通过时,接触面间由于摩擦生热可使得接触副温度缓慢升高到40℃左右;当通入电流后,在电流热、电弧热以及摩擦热的共同作用下,摩擦表面的温度迅速升高到了110℃左右,表明电流和电弧发热是载流摩擦磨损过程中热量的主要来源,电流的通入是导致接触副温度升高的主要原因。

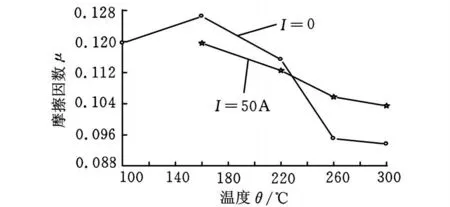

2.2 温度对摩擦因数的影响

图3所示为在有电流、无电流条件下,摩擦因数随温度的变化曲线。从图3可以看出,摩擦因数很小且在0.11左右波动。当无电流通过时,摩擦因数随温度的升高先增大而后逐渐减小直到趋向稳定。当温度在100~160℃时,由于温度不高,摩擦副以机械磨损为主,但随着表面磨屑的不断增多,造成了三体摩擦,使得摩擦因数逐渐增大。而当温度继续升高到220℃时,接触面温度的升高造成盘试样温度也升高,当温度达到或超过铜盘的氧化温度后,盘试样的表层被氧化,形成氧化物,同时在摩擦的过程中发生材料的转移,因此在接触副间就形成一层氧化物,由于氧化物的润滑作用使得摩擦因数不断地减小,而随着温度的进一步升高,表面氧化物达到动态平衡,所以摩擦因数基本保持不变。当通入50A的电流时,由于摩擦热、电弧热和电阻热的存在,表面温度在10min后就升高到110℃以上,所以图3和图4中缺少100℃时销试样的摩擦磨损性能数据。160℃以后随着温度的升高,摩擦副的摩擦因数也是逐渐减小,直到稳定。

图3 摩擦因数随温度的变化(s=90km)

2.3 温度对滑板材料磨损的影响

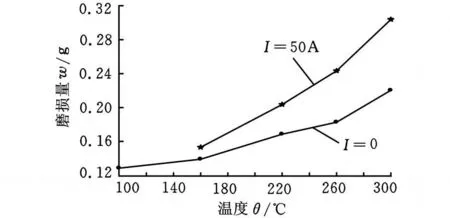

图4 所示为在有电流、无电流条件下,销试样磨损量随温度的变化曲线。从图4可以看出,当无电流通过时,销试样的磨损量w很小(一般在0.22g以下),且温度在 100~160℃变化时,销试样的磨损量变化不大,随着温度的进一步升高,销试样的磨损量缓慢增加,但增长幅度较小。当通入50A的电流后,销试样的磨损量明显增加,最高达到0.30g左右。随着温度的升高,磨损量显著增加且涨幅较大(几乎呈线性),表明温度上升导致了销试样磨损量的增加,而电流的加入导致接触面温度的迅速升高,从而造成销试样磨损加剧。具体原因为:温度高时表面松软,在摩擦过程中容易形成磨屑,磨粒磨损和黏着磨损导致了磨损的加剧;另外,在高温条件下,当温度达到或超过碳或硫的燃烧温度后,相接触的碳层会不断地燃烧挥发(高温时时常闻到刺鼻SO2的味道),新的碳层重新露出后又参与摩擦,这样周而复始的摩擦也导致了磨损量的增加。当通入电流后,接触处时常有电火花或电弧(微弧)出现,而电弧烧蚀是造成磨损加剧的主要原因[12-14],所以销试样的磨损显著增加。在相同温度下,有电流时磨损较无电流时显著增加的主要原因是摩擦过程中有电火花或电弧(微弧)的存在。电火花或电弧(微弧)会对接触界面造成严重的烧蚀,同时会使摩擦副接触恶化,电火花或电弧(微弧)发生频率的增大,也会造成磨损加剧[14-16]。所以在载流摩擦磨损过程中,特别是当通入的电流较大时,一定要保证摩擦副的良好接触,防止电弧(微弧)的出现,这样才能延长摩擦副材料的使用寿命。

图4 有无电流条件下磨损量随温度的变化(s=180km)

2.4 温度对磨损形貌的影响

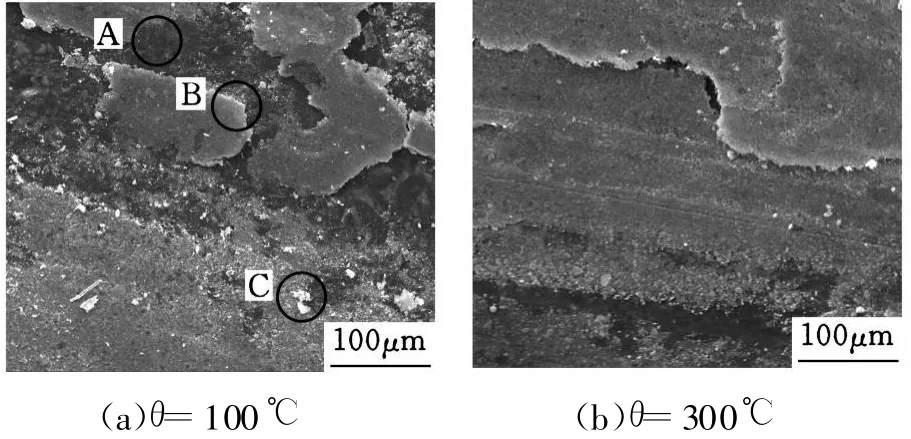

图5 为销试样在磨损前后表面形貌的扫描电子显微镜照片。从图5可以看出,随着温度的升高,磨损表面粗糙度逐渐减小,磨屑逐渐减少,且磨损表面也逐渐变得平滑。由于温度的升高,铜盘试样表层熔化,同时在高温下铜盘试样被氧化,熔融金属氧化物在摩擦磨损过程中转移到了销试样的表层,部分磨屑也熔合到了熔融金属氧化物中,接触副在一定压力下做滑动摩擦时,销试样表层形貌变得致密、平滑,且磨屑也相对较少。

图5 磨损表面随温度变化(无电流、s=180km)

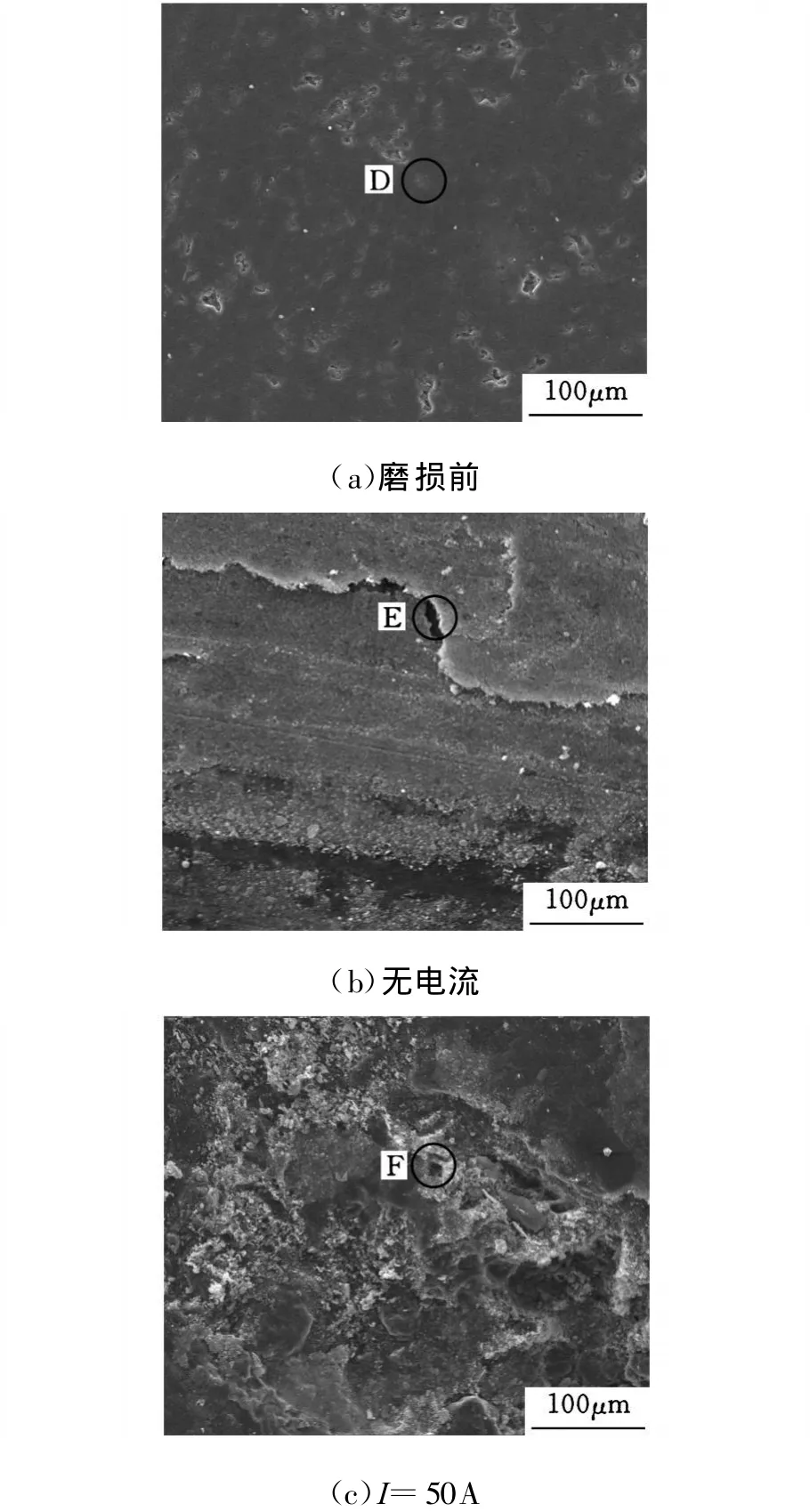

由图6a可知,初始销试样表面比较光滑,仅有少量的缺陷。图6b、图6c显示了有无电流条件下,温度为300℃时,销试样的磨损表面形貌。从图6b、图6c中可以看出,当无电流通过时,磨损表面比较平滑且有明显的磨痕和剥落裂纹(如图中E处)的痕迹;当通入50A的电流时,表面出现较明显的电弧烧蚀的亮点和弹坑(如图中F处)。以上结果表明,在相同温度下,当无电流通过时,摩擦副磨损机制以磨粒磨损和黏着磨损为主;而当有电流通过时,以电弧烧蚀和氧化磨损为主。

图6 磨损表面形貌SEM照片(θ=300℃、s=180km)

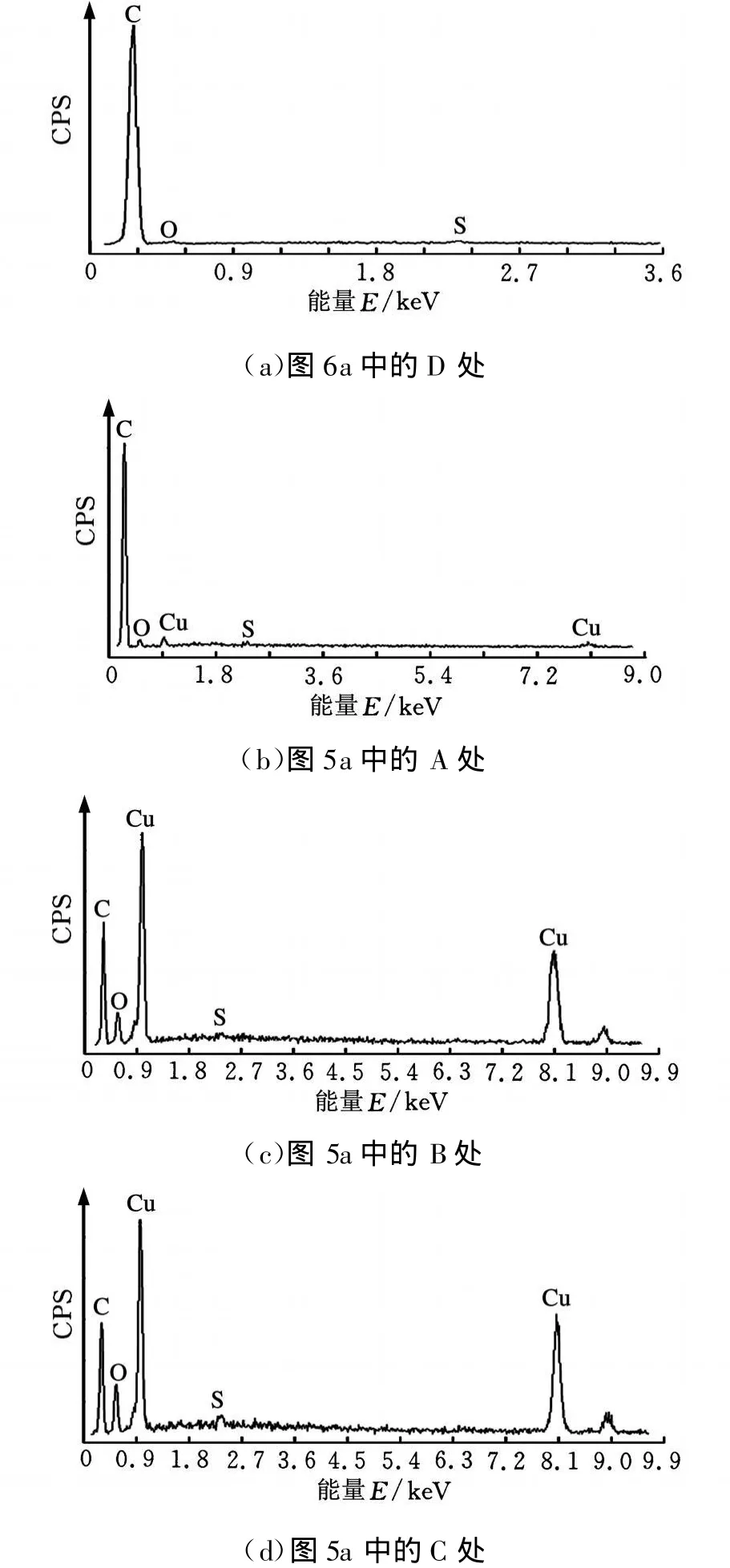

图7 所示为磨损前后销试样接触面的EDS图谱。从图7可以看出,磨损前销试样表面的材料主要是由碳元素组成,仅含有少量的氧元素和硫元素,如图7a所示。磨损后,销试样接触面成分明显改变,碳材料表层出现了从盘试样表层转移来的铜元素,且在销试样的接触表层,不同的区域铜元素的含量也不同。选取碳表层不同区域的EDS图谱观察得知,表面碳元素、铜元素和氧元素的分布并不均匀。黑色的区域(图5中A处)以碳元素为主,只有少量的铜元素存在,而在片状的剥落区(图5中B处)和白色磨屑区(图5中C处)观察到了明显的铜峰,且氧峰较A处有了明显的上升,而碳峰较A处有明显的降低。说明此时铜元素和氧元素的含量明显增加,表明碳层表面氧化严重,且有氧化物形成和沉积;碳元素明显减少表明摩擦磨损过程中的高温使得碳氧化掉很多,同时熔凝的金属氧化物在表层的覆盖也造成了碳峰的降低。B处和C处的成分及含量基本一致,表明磨屑C为B处剥落的掉块。A处与B处和C处成分的不同说明,销盘试样发生摩擦磨损时被氧化,黏着和电弧烧蚀在摩擦界面出现是无规律的,这与接触面局部发生电火花或电弧(微弧)烧蚀,且造成局部烧蚀氧化(图6b和图6c)的现象一致,这也充分证明了摩擦磨损的过程中会出现黏着磨损、氧化磨损和电弧烧蚀现象。

图7 磨损面不同区域 EDS图谱(θ=100℃、s=180km)

3 结论

(1)当无电流通过时,摩擦副表面温升很小,仅升高到40℃。加载电流后,摩擦副温度迅速升高到110℃左右,载流磨损摩擦副温升主要源于电流的通过。

(2)当无电流通过时,摩擦因数随着温度的升高先增大后减小;当有电流通过时,摩擦因数随温度的升高而减小。

(3)当无电流通过时,销试样磨损量很小,且随着温度的升高缓慢增加;当有电流通过时,电弧(微弧)烧蚀造成了销试样磨损量显著增加,载流摩擦系统中电接触应减少电弧(微弧)的发生以延长接触副的使用寿命。

(4)当无电流通过时,接触副的摩擦以磨粒磨损和氧化磨损为主;当有电流通过时,以电弧烧蚀和氧化磨损为主,且随着温度的升高,磨损表面粗糙度有所减小且逐渐平滑。

[1] Azevedo C R F,Sinatora A.Failure Analysis of a Railway Copper Contact Strip[J].Engineering Failure Analysis,2004,11(6):829-841.

[2] He D H,Manory R.A Novel Electrical Contact Material with Improved Self-lubrication for Railway Current Collectors[J].Wear,2001,249(7):626-636.

[3] 上官宝,张永振,邢建东,等.电流密度对铬青铜/黄铜载流配副表面温度和摩擦学特性的影响[J].中国有色金属学报,2008,18(7):1237-1241.

[4] Hu Zhongliang,Chen Zhenhua,Xia Jintong,et al.Effect of PV Factor on the Wear of Carbon Brushes for Micromotors[J].Wear,2008,265(3/4):336-340.

[5] Casstevens J M,Rylander H G.Friction and Wear Properties of Two Types of Copper-graphite Brushes under Severe Sliding Conditions[J].Wear,1978,50(2):371-381.

[6] 虞澜.金-稀土合金电刷丝的磨损机理研究[J].摩擦学报,2002,22(4):282-285.

[7] 贾步超.载流条件下的1Cr18Ni9Ti/浸金属碳摩擦磨损性能研究[D].成都:西南交通大学,2007.

[8] Bouchoucha A,Chekroud S,Paulaier D.Influence of the Electrical Sliding Speed on Friction and Wear Processes in an Electrical Contact Copper-stainless[J].Applied Surface Science,2004,223(4):330-342.

[9] Senouci A,Frene J,Zaidi H.Wear Mechanism in Graphite-copper Electrical Sliding Contact[J].Wear,1999,225(2):949-953.

[10] Lu C T,Bryant M D.Thermoelastic Evolution of Contact Area and Mound Temperatures in Carbon Graphite Electrical Contact[J].Wear,1994,174(1/2):137-146.

[11] Bouchoucha A,Kadiri E K,Robert F,et al.Metals Transfer and Oxidation of Copper-steel Surfaces in Electrical Sliding Contact[J]Surface&Coatings Technology,1995,76/77(2):521-527.

[12] Kubo S,Kato K.Effect of Arc Discharge on the Wear Rate and Wear Mode Transition of a Copper-impregnated Metalized Carbon Contact Strip Sliding against a Copper Disk[J].Tribology International,1999,32(7):367-378.

[13] Tu C J,Chen Z H,Chen D,et al.Tribological Behavior and Wear Mechanism of Resin-matrix Contact Strip against Copper with Electrical Current[J].Transactions of Nonferrous Metals Society of China,2008,18(5):1157-1163.

[14] Ding T,Chen G X,Zhu M H,et al.Influence of the Spring Stiffness on Friction and Wear Behaviors of Stainless Steel/Copper-impregnated Metallized Carbon Couple with Electrical Current[J].Wear,2009,267(5/8):1080-1086.

[15] 冀盛亚,孙乐民,上官宝,等.表面粗糙度对黄铜/铬青铜摩擦副载流摩擦磨损性能影响的研究[J].润滑与密封,2009,34(1):29-32.

[16] 何常红,吴广宁,张雪原,等.电铁受电弓-接触网系统电弧现象的研究[C]//中国电力系统保护与控制学术研讨会论文集.烟台,2008:712-716.