46 000 DWT成品油/化学品船液货系统设计*

冯树才 王 英

(七〇八研究所 上海 200011)

46 000 DWT成品油/化学品船液货系统设计*

冯树才 王 英

(七〇八研究所 上海 200011)

液压深井泵;液货系统;集管区;OCIMF;USCG;MARPOL;IBC

对46 000 DWT深井泵式油船/化学品船的液货系统及相关系统的设计做了较好总结,满足OCIMF、USCG、MARPOL、IBC的要求,对同类型船的设计具有指导和参考价值。

0 引 言

46 000DWT成品油/化学品船(3类化学品)是由七〇八研究所设计,南京金陵船厂为台湾台塑集团建造的,入ABS船级社。本船设置12个液货舱和2个污油水舱。从安全性和操作性出发,采用液压深井泵,每舱一泵。设计为每一对液货舱装载一种液货,能够同时装载6种不同的液货。每一根液货注入管装载速率设计值为1 000m3/h,总装载速率为6 000 m3/h。对船东来说,虽说初投资较大,但是增加了装载液货的种类,提高了灵活性;缩短了港口停靠时间,节约了营运成本。

1 设计概况

46000DWT成品油/化学品船每个液货舱均设置液压式深井泵,每台深井泵有独立的液货管输送至船体中部的集管区。液货集管区的设计满足OCIMF、USCG、ISGOTT的要求。

液货舱区采用纵骨架式,设置强横梁,所有纵骨及强横梁均布置在上甲板面上。液货舱区域设纵向步桥,连接船尾A甲板和船首首楼甲板。

该船的主尺度和主要参数如下:

总 长 LOA184.95m

垂线间长 LPP176.00 m

型 宽 B 32.20m

型 深 D 18.20m

设计吃水 T 11.00 m

结构吃水 Ts12.10m

载重量40 000/46 000 t

液货舱No.1~No.6(P/S)

污油水舱SLOP TANK(P/S)

挂旗国LIBERIA

续航力10 000 nmile

服务航速14.4 kn

(在设计吃水11.0m,CSR+15%海上风浪裕度)

2 液货输送及扫舱系统

(1)该船采用FRAMO浸没式无级调速液压深井泵,液货泵布置于每个液货舱/污油水舱后舱壁靠近船舯处,液货泵底部的吸入口位于液货舱底部结构上的液货吸油井内,以保证系统能高效扫舱且使扫舱后的液货残余量小于75 L。其数量配置见表1:

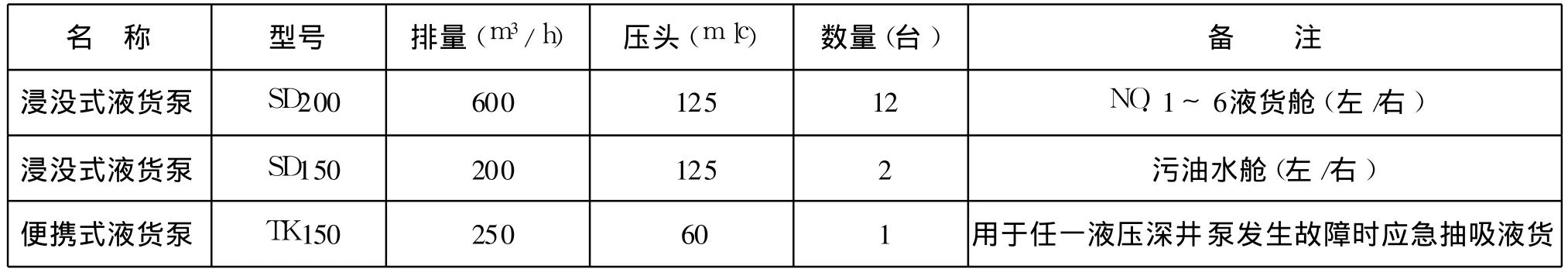

表1

根据液货泵的排量,液货排出管径选择DN 250,管内最大流速为3.5m/s,污油水排出管径选择DN125,管内最大流速为4.5 m/s,并采取适当的防静电措施。

液货泵系统是一个以液压传动为动力装置的系统,由泵组、液压泵站以及控制单元三大块组成。其中,泵组分为液货泵、洗舱泵和专用压载泵。液压泵站布置在机舱内,它由2×420 kW的柴油机组动力单元、2×420 kW的电动液压动力单元和液压泵等组成:两台电动液压泵并联运行时,可确保四台液货泵同时运行;两台电动液压泵和两台柴油机驱动的液压泵并联运行时,可确保六台液货泵同时运行;在卸货作业时,还能保证一台压载泵能投入运行。液压比例阀组布置在液压泵间,通过设在货控室的货控台控制所有的液货泵。

所有的液货泵和其他液压驱动设备都通过液压油环路由高压液压油驱动,系统中的每一个用户都可以通过一个控制阀实现独立的无级调速。液压油分配系统根据负荷情况自动调节并达到节能的效果。该装置可根据系统所需的液压油流量来调节液压泵的排量,并使系统压力维持在设定点。

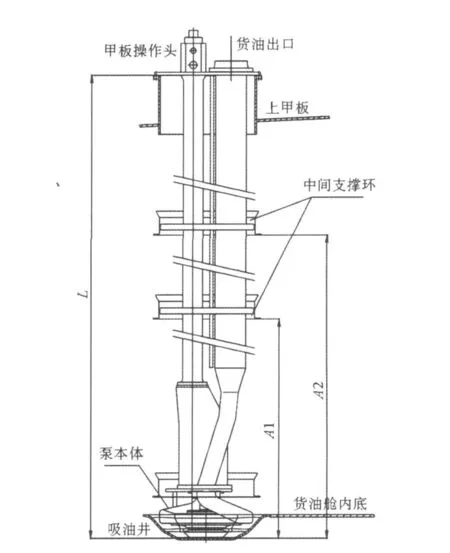

(2)液货泵本体布置在液货舱内,舱内管段通过中间支撑环进行固定(见图1),中间支撑环的布置位置见表2:

表2

该船设置2个支撑环。支撑环只是起到固定舱内液货泵的作用,基本上不承受横向剪切力,所以支撑环的布置可根据实际情况做上下调整,这不影响支撑环的作用。

图1 液货泵典型安装图

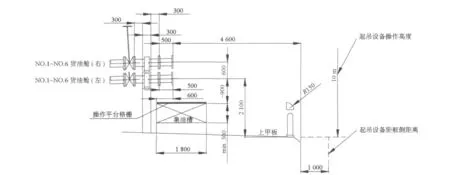

(3)液货甲板管系的布置:集管区液货管布置在步桥平台下面,如图2所示,液货管通过设置双道隔离阀(防止液货相混现象的发生),与布置在步桥上面的横跨管连通,这样通过横跨管可以将所有的液货管相连通。横跨管上另外连接三条支管,一条支管接至洗舱系统,可以用液货泵进行液货洗舱;一条支管接自专用压载系统,为满足空载航行时的风暴压载工况,可由专用压载泵将压载水注入配载所需的液货舱;一条支管接自上甲板面上的惰性气体总管,可以通过横跨管对液货管路进行充惰。

该船将集油槽和操作平台做成一体,集管、集油槽及工作平台之间的相对位置尺寸如图3所示。操作平台由格栅组成,残油可以通过格栅进入集油槽,同时格栅也能够起到防滑作用。

图2 液货集管区布置图

图3 液货集管区布置横剖面图

液货集管区的布置要满足OCIMF的“油船装卸总管和附属设备”要求,集管区液货管(燃油管、蒸发气回收管)之间的水平间距为2.0 m。本船在设计过程中,考虑到液货甲板管线采用的是一舱一泵一管的形式,如果将所有的液货管在集管区一字排开,装卸集管区两端的距离很长,将占据很大甲板面积,因此采用双层、交叉布置,将装卸集管区缩短。OCIMF推荐液货管与操作平台的高度为900mm,我们将NO.1~NO.6液货舱(右)的液货管布置在NO.1~NO.6液货舱(左)上600mm处,上下层两管之间各自满足OCIMF的管间距2.0m的要求,从而在不增加集管区长度的基础之上,又合理地满足了OCIMF的要求。

另外,在甲板液货管系的纵向管路上,每隔17 m左右设置一只波纹膨胀接头,以补偿管子的冷热应力变化。

(4)液货卸载后,用压缩空气将残留在液货管路内的液货进行吹除,残油通过小管径扫舱管线(DN25)排出。FRAMO的液货泵本身已设有扫舱管,通过降低液货泵转速可将液货舱内的液货吸得比较干净。为了将液货尽可能泵出,可以通过设在泵体上的快速接头连接压缩空气将泵内管路的液货吹出,液货泵叶轮和吸油井地板间的间隙可以小到40 mm,因此使得液货舱内的液货残余量控制在75 L以下,满足MARPOL ANNEX II的要求,不再另外配置便携式真空抽吸装置。

(5)USCG对于12”及以上的装卸油管,每根油管应具有636 L的集油槽容积,本船单侧集油槽净容积~23 000 L,完全满足USCG的要求。集油槽内残油通过气动隔膜泵(10 m3/h×0.4 MPa)输送到污油水舱(右)。

(6)根据OCIMF的要求,液货管集管区异径接头配置数量见表3:

表3

(7)根据国际油轮和油码头安全指南(ISGOTT)的推荐,该船集管区阀、短管及异径接头的法兰按照ANSIB16.5 CLASS150的标准制造。

3 液货舱加热系统

(1)该船采用蒸汽作为加热介质,设置一台燃油锅炉(25 000 kg/h×0.7 MPa)和一台组合锅炉(废气侧:1 200 kg/h×0.7 MPa,燃油侧:2 000 kg/h×0.7 MPa)。根据蒸汽耗量计算,锅炉容量满足航行工况下液货舱保温的热量需求,也满足洗舱工况下洗舱加热器(管壳式)的热量需求(将淡水或海水从20℃加热到80℃);

(2)污油水舱加热:该船设置两个污油水舱,污油水舱(右)为I级沉淀舱,注入管接入一多孔管,以减慢注入速度,减小搅拌或乳化,利于油水分离。基于这个要求,污油水舱的加热采用DN50(∅60.5×3.5)的耐海水腐蚀不锈钢(316L)盘管加热。污油水舱(左/右)舱容为2×1 360 m3/h,经蒸汽耗量计算,每舱盘管长度为2×110m;

(3)液货舱加热:该船液货舱的加热采用舱外加热方式,利用液货泵将液货从舱内抽出,泵经甲板上的加热器后回入液货舱,加热后液货进舱管尽量远离液货泵吸口。同时这条管路也是码头向各液货舱加注液货时的注入管,其出口应使液货沿舱壁流下并尽可能接近舱底,以减少产生静电。该加热方式的优点是舱内无加热盘管,有利于舱内的清洗,减少舱内液货残留。

4 液货洗舱系统

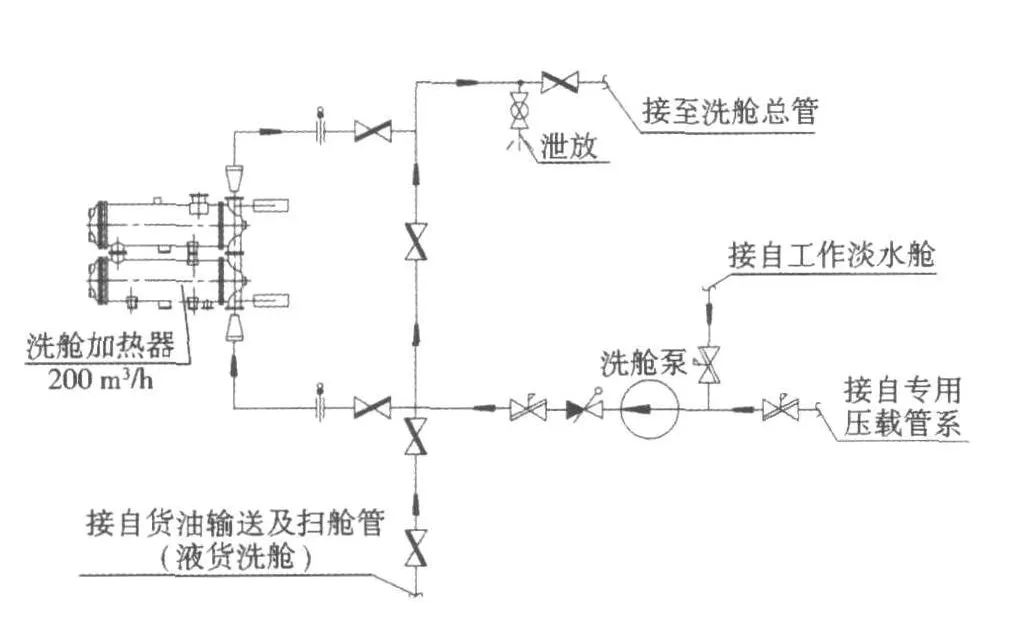

该船设置浸没式液压离心洗舱泵(200m3/h×120mlc带真空自吸装置)一台,保证能够同时对其中任一对液货舱(4台固定式洗舱机)进行清洗。

为了满足MARPOL要求,该船设置液货洗舱,从集管区的横跨管上接一管路到洗舱系统进行闭式洗舱。另外,本船还设置了开式海水洗舱和闭式淡水洗舱,洗舱泵从工作淡水舱和专用压载海水门吸水,经过洗舱加热器加热至80℃,进入洗舱管路供给洗舱机进行漂洗。用过的洗舱水通过液货泵抽出并排至污油水舱(右),经过沉淀后溢至污油水舱(左),清水经排油监控装置排至舷外(符合排放标准值)或排至污油舱(超过排放标准值)。洗舱管系原理见图4。

图4 洗舱管系简图

在使用液货泵进行洗舱时,通过调节液货泵的排量来控制洗舱油压,满足洗舱机的压力要求。

洗舱机厂家根据阴影图,污油水舱(P/S)各布置一个固定式洗舱机和两个移动式洗舱机接口;每个液货舱各布置两个固定式洗舱机和两个移动式洗舱机接口。根据厂家阴影图计算,该船舱内被清洗到的垂直壁面达到96.9%,水平面壁达到99.7%,符合规范的清洗要求。固定式洗舱机采用单喷嘴型式,移动式洗舱机采用双喷嘴型式。

5 排油监控系统

为满足“1973年国际防止船舶造成污染公约”及“1973年国际防止船舶造成污染公约的1978年议定书”的要求,本船设置排油监控系统。该系统主要由取样泵、试样处理装置、试样检测装置、计算机控制装置以及流量检测装置等组成。

通过本系统使污油水舱排放的污水,满足公约要求,并在计算机装置上显示和记录每海里油排放量和含油浓度等;若排放污水超过规定值时就发出报警,同时又返回至污油水舱。

本船为3类化学品船,根据MARPOL要求,设置了水下排放口,污油水可按《程序和布置手册》的要求直接向水下排放。

根据公约的要求,船上备有2台移动式油水界面探测仪,用以探测污油水舱内油水分界面。

6 液货舱透气系统

在液货装卸和驱除油气的过程中,为使大量气体进出液货舱,该船设置独立式透气系统,每个液货舱设置认可型高速透气阀,排气速度为30m/s。排气出口布置在步桥以上2m处,离开含有火源的围壁处所的最近进气口和开口,以及可能构成着火危险的甲板机械和设备的水平距离均不小于10 m,满足规范的要求。见图5。

图5 高速透气阀布置图

该船单个液货舱设计最大装载率为1 000m3/h,高速透气阀的开启设定值为1 400mmWG,吸入阀开启设定值为-350mmWG。

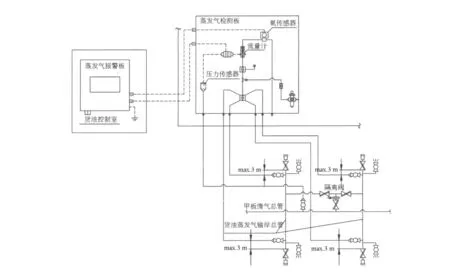

7 蒸发气收集系统

按USCG要求,该船配置了液货蒸发气收集系统,把在装卸作业中液货舱逸出的蒸发气输送到岸上的蒸发气处理系统。

该船将惰性气体总管兼作蒸发气排出管,中间设置隔离阀和盲板法兰,平时(航行工况)将惰性气体的供应管与蒸发气排出管隔离;装液货时则将隔离阀和盲板法兰打开,关闭惰性气体总管上游的隔断阀。见图6。

蒸发气收集管的排出接口布置符合OCIMF的要求,有4个排出接口,每舷2只,法兰中心高度与液货岸接口法兰中心高度相同,一根装在液货管的前部,一根装在液货管的后部(见图2)。

蒸发气的接岸管上装设氧份传感器及压力传感器,且具有高、低压声光报警的功能。氧份传感器安装于距排岸接口3 m以内。

蒸发气接岸管按OCIMF要求配置异径接头数量见表4:

图6 蒸发气收集系统

表4

8 液货舱液位遥测系统

对于装有固定惰气系统的液货船,液货舱应装设认可型闭式测量装置。该船采用雷达式液位传感器(本安型),它由安装于液货舱顶部的雷达发射器、发射器连接组件、中央处理单元等组成,另外还配置了液货温度传感器及惰气压力传感器。该系统优点是无任何部件与液货接触,能在甲板上对其进行维修,测量精度高,液位测量不受液货温度和密度的影响。

雷达式液货舱液位遥测系统的显示功能包括:液货舱液位高度、液货舱温度(每舱2个温度测量点)、惰性气体压力、液货质量、液货体积、单位换算等。

该船设置了独立的高位报警(设在95%液位处)和独立的高高位报警(设在98%液位处),高位报警设在左舷灯桅,有黄色报警灯和短声电笛;高高位报警设在右舷灯桅,有红色报警灯和长声电笛。

9 结 语

液货船设计过程中除了要满足规范的要求外,还要满足相关规则和指南的要求。OCIMF明确了不同吨位船舶集管区管路之间的相对位置以及集油槽的尺寸等,方便液货船与码头之间对接,预防在液货装卸的过程中污染环境。我们在参照OCIMF推荐布置的同时,也要根据船舶的具体情况合理安排集管区的液货管布置。

[1] 中国船舶工业总公司.船舶设计实用手册(轮机分册)[M].北京:国防工业出版社.

[2] OCIMF.对油船装卸总管和附属设备的建议[S].1991年第四版.

[3] 国际油轮和油码头安全指南(ISGOTT)[S].1998年第五版.

Cargo Oil System Design for a 46 000 DWT Product Oil/Chemical Tanker

Feng Shucai Wang Ying

hydraulic deep-well pump;cargo oil system;manifold;OCIMF;USCG;MARPOL;IBC

This paper introduces the design of the cargo oil system and related systems for a 46 000 DWT product oil/chemical tanker,which is complied with the requirements of OCIMF,USCG,MARPOL&IBC,has a guidance and reference value to the design of similar ship type.

U674.13+3

A

1001-9855(2010)03-0035-06

2009-12-11

冯树才(1981.08-),男,汉族,贵州人,工程师,主要从事船舶轮机设计工作。王 英(1972.11-),女,汉族,上海人,工程师,主要从事船舶轮机设计工作。