双燃料化学品船液货系统优化设计及安装

芮晓松 汪朝晖

(中航鼎衡造船有限公司 扬州225217)

引 言

化学品船的液货系统,一般有两种形式,即一舱一泵式和集中货泵式。一舱一泵是每个液货泵服务于一个液货舱,每个液货舱均可独立装载一种货品,每个液货泵配置单独的超级扫舱管,保证液货残留满足规范要求,营运灵活性大大提升,但初期投入较高,目前化学品船基本采用一舱一泵的布置。而集中货泵式是通过同一液货管路进行液货输送,系统简单,操作方便,但装运货品单一,营运灵活性差,液货残留难以满足规范要求,目前已逐渐被淘汰。[1]

16 300 t化学品船属于G型货舱可装载满足IMO-Ⅱ货品要求的化学品船。该船采用两舱一泵式液货泵布置方案,同时装卸7种不同货物。每个液货泵同时为两个液货舱分别进行液货输送。在满足船东对装卸时间以及装载液货品种要求的情况下,该系统能保证液货残留量满足规范小于75 L的要求。充分考虑了绿色环保和低成本消耗的设计理念,以达到并减少设备投入及满足简化系统布置的要求。

1 两舱一泵和一舱一泵的液货系统分析

16 300 t化学品船是为北欧船东设计的双燃料化学品船,在特定的航区运营。总长147 m,型宽22 m,设计吃水8.7 m,设计和建造满足BV船级社的规范和要求。液货舱总容量为16 802.6 m3,主要包括2个污油舱,2个货物泄放舱,14个独立液货舱,其中,液货舱分为7组,每组分为左右舷各一个,每组液货舱的容量均不相同,其中以第5组舱(左右舱)的容量最大,为2 967.6 m3。液货舱分布见图1。

图1 液货舱分布图

液货泵的排量取决于卸货所需时间,化学品船的总卸货时间一般为8~20 h,根据码头装卸货时间而定。本船根据船东实际操作要求,全船货物的一次性排放时间为9 h,即所有液货泵同时工作并通过各自总管卸货的总时间为9 h。液货泵的排量设计,必须保证所有液货舱在规定时间内卸载完毕。其中第1组液货舱(827+821)与第5组液货舱(1 482+1 480)的舱容差距最大,大约相差1 300 m3,理论上第1组液货舱和第5组液货舱的液货泵应该选择不同型号,然而为保证船舶设备及其零部件的通用性,以及备件的采购和后期的维护保养,在工程实际中通常会统一选取满足最大液货舱装卸排量要求的液货泵。[2]

随着电机技术的不断发展,电动液货泵因系统简单、成本低廉、维修简便等优点越来越被船东接受。本船液货泵选用电动泵。电动泵的选型由排量、功率等主要参数确定。

1.1 两舱一泵液货泵的总排量计算

(1) 液货泵的总排量按式(1)计算[3]:

式中: qvp 为液货泵总排量,m3/h;Gw为装卸货油总质量,t;T 为 要求总卸货时间(包括扫舱),h;ρ∞为液货油密度,ρ∞=1.025 t/m3;b1为货油排出系数,b1=1.1;b2为考虑扫舱在内的时间系数,b2=1.1~1.2。

以第5组舱舱容计算,舱容为2 962 m3,取有效舱容(95%)2 813.9 m3,设计总排放时间为9 h,液货泵排出系数为1.1,液货比重按海水为1.025,粘度为1.0 CST,设计总压头1.20 MPa。考虑扫舱在内的时间系数取1.2[4]。将数据代入式(1),得qvp = 413.5 m3/h 。根据货泵实际规格,选取液货泵的排量为 450 m3/h。

1.2 两舱一泵液货泵的功率计算

液货泵的功率按式(2)计算:

式中:Nb为 轴功率,kW;Ne为 有效功率,kW;Q 为泵的流量,m3/s;H 为泵的压头,m;η 为泵的效率,一般为0.75~0.85;ρ 为货油密度,kg/m3;g 为 重力加速度,N/kg。

取液货泵的效率为0.79,代入数据求得:液货泵的有效功率为147 kW,所需的轴功率约为194 kW。

1.3 两舱一泵液货泵的型号及基本参数

根据液货泵的流量、扬程和功率等参数可选取深井泵的型号为瓦锡兰DW200/250-2-K,具体参数见表1。

表1 液货泵性能参数表

1.4 一舱一泵的型号及基本参数

液货系统采用一舱一泵,其他条件不变,液货舱单舱舱容取5号舱右1 482 m3,重新计算qvp =207.8 m3/h 。根据货泵实际规格可选取液货泵的型号为瓦锡兰DW132/150-3-K,具体参数见表2。

表2 液货泵性能参数表

1.5 一舱一泵与两舱一泵液货系统比较

两舱一泵与一舱一泵式液货系统相比,液货泵数量减少50%,单泵相对功率及排量增加,液货泵的成本提高并不大。输送系统减少50%的管子,甲板面管路布置更加简单。降低了船舶设计建造工作的难度。在满足装载要求的情况下,经济性更高,船舶的初步投资成本最小。

2 两舱一泵的布置特点及工作方式

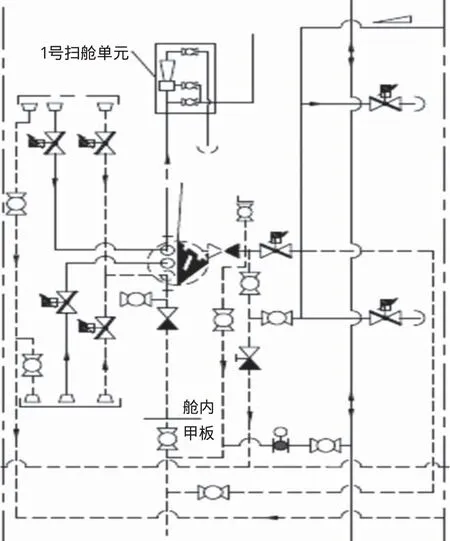

两舱一泵液货系统每组液货舱安装1台液货泵,泵体布置在右舷液货舱内,单组舱液货系统图参见图2。

图2 1号舱货油系统图

液货泵采用左右两个吸口的深井泵,吸入口布置在左右舱的吸油井内,如图3所示。以第1组液货舱左舷舱为例,液货排放时,所有阀组初始状态均为关闭,打开1号液货泵左舷主吸入口蝶阀、液货泵出口蝶阀以及横跨管蝶阀,管道构成通路后启动液货泵将左舷货油排出;当舱内大部分液货排放完毕后,关闭主吸入口蝶阀和液货泵出口蝶阀,打开扫舱管路上的球阀,剩余液货经扫舱管止回阀从扫舱管线排放至横跨管蝶阀的排放端,或者是经扫舱管线直接排入污油舱。液货装载时,所有阀组初始状态均为关闭,打开横跨管遥控蝶阀和货油舱内液货主管上的支管蝶阀,液货经横跨管和主排放管直接装载至液货舱内。

图3 实船液货泵布置三维图

化学品船的液货残留量是考核液货系统设计成功与否非常重要的指标。MARPOL附则Ⅱ的基本原则是,货品必须尽可能排放至无残留液货在货舱内,管路布置及系统设计需要符合残留量小于75 L的要求。两舱一泵的液货系统比一舱一泵减少一路液货管,液货管中的残留量相比减少50%。系统在液货泵末端增加一个吸油桶,通过吸油桶联系位于左右两个液货舱的吸口,并在吸油桶中增加一套扫舱单元。系统通过正常液货卸载后,扫舱单元将吸油桶内抽成真空,打开吸入管遥控阀将其吸入管内的残留液货抽到吸油桶中,通过扫舱单元排出。两舱一泵液货系统有一路独立的超级扫舱管路,并在管路末端设置一个可调整高度的扫舱吸口,初步扫舱完成后,超级扫舱系统开始工作,将仅存在液货管路吸口以下的残留液货排出舱内。根据实船检验数据,单舱最大液货残留量小于10 L,远小于标准要求。

为保证系统正常,液货泵、吸油桶和超级扫舱管的安装显得尤为重要。

3 液货泵的安装工艺

3.1 液货泵的安装条件

在船舶主体成型后开始安装,主体成型即是液货泵所在的液货舱室相邻分段大合拢焊接/校正完毕,相应分段中甲板上较大的设备摆放到位,周围无震动性和敲打作业,无阳光直射等条件。

3.2 货泵安装的前期主要安装项目

吸油桶和中间支撑座吊装进舱并安放到位,液货泵甲板基座安放到位,马达基座安放到位。

3.3 对 中

液货泵安装前,需确保吸油桶的导环和液货泵甲板基座法兰对中。对中步骤如下:

(1)将吸油桶放于舱内正确位置。

(2)将厂家提供的对中法兰安放于液货泵甲板基座上,激光器安装于对中法兰上。用激光器校准液货泵甲板基座,使其中心与导环中心在要求的范围内(见图4)。测量并根据安装图调整液货泵基座法兰与舱底的距离。

图4 液货泵甲板基座校中示意图

(3)将液货泵基座点焊并对中检查,液货泵基座法兰中心与导环中心允许的最大偏移为±10 mm,吸油桶需保证在每一侧有最小10 mm的调整量。检查安装高度,如在要求范围内,可将货泵基座满焊,焊接时激光器不要移除,随时检查对中情况。

(4)检查吸油桶与货泵基座法兰间的距离。如间距满足液货泵高度要求,可焊接吸油桶基座。

(5)精确对中前,需用塞尺检查对中法兰与货泵基座法兰的间隙,应在0.4 mm内。

3.4 液货泵安装

对中完成后,根据液货泵甲板基座位置,将液货泵吊装到位,并固定完成。

4 结 语

本文以16 300 t化学品船液货系统为研究对象,进行液货泵系统选型的设计计算。阐述了两舱一泵的布置特点和安装工艺。两舱一泵液货系统通过减少液货主管路,在液货泵末端增加一个吸油桶和布置一路独立的超级扫舱系统等手段,使扫舱后液货残留量小于10 L。通过对化学品船的两种液货系统进行对比和研究,在满足船东装卸时间要求的情况下,两舱一泵系统简化了甲板及液舱舱内管路布置,降低了建造成本;并可为同船型的液货系统设计提供参考。