基于MATLAB的两级NW型风电齿轮箱传动系统参数多目标优化

毕亚东

摘要:针对由两级NW型行星轮系串联构成的一种新型兆瓦级风电齿轮箱传动系统,建立体积最小和效率最高的多目标优化数学模型。设定两级行星轮数量,并形成5种方案。借助MATLAB工具成功求解并对比5种方案结果,得出结论:当两级行星轮数量为3时,该方案达到最优状态,符合常见的行星轮数量要求。

关键词:多目标优化;NW型行星轮系;风电齿轮箱;MATLAB

中图分类号:TH122 文献标识码:A 文章编号:1672-4437(2024)02-0063-04

0 引言

风电机组大容量化发展,不能只将原有齿轮箱放大尺寸制造,需要创新设计齿轮箱的传动系统。本文基于MATLAB工具,对一种由两级NW型行星轮系串联构成的新型兆瓦级风电齿轮箱传动系统参数进行优化设计。

1 构建齿轮箱优化数学模型

用设计变量、目标函数和设计约束三个基本要素,通过数学描述[1],构建反映齿轮箱各主要因素内在联系的优化设计数学模型[2]。

1.1 确定设计变量

构成齿轮箱传动系统的两级行星轮系,重要几何参数是各齿轮的模数、齿数和齿宽,这些参数决定齿轮传动系统效率和体积,也影响齿轮啮合特性参数和效率损失系数选用[3]。选择参数为低速级齿宽、模数、中心太阳轮(a1)齿数、内齿圈(b1)齿数、双联行星轮两轮齿数 和高速级齿宽、模数、中心太阳轮齿数、内齿圈齿数、双联行星轮两轮齿数 共12个参数作为优化设计变量,并用向量表示。对高低速设计变量顺序进行有益调整后,可用下式表示:

1.2 设计目标函数

两级NW型行星轮系构成的风电齿轮箱传动系统,设计参数多、齿轮采用斜齿,传统设计比较困难,且无法计算出最优设计参数。对于风电齿轮箱来说,在保证设计寿命和运行安全的前提下,体积最小和效率最高是衡量它的重要指标。本文以齿轮箱体积最小和效率最高为目标函数对齿轮箱参数进行优化[4]。

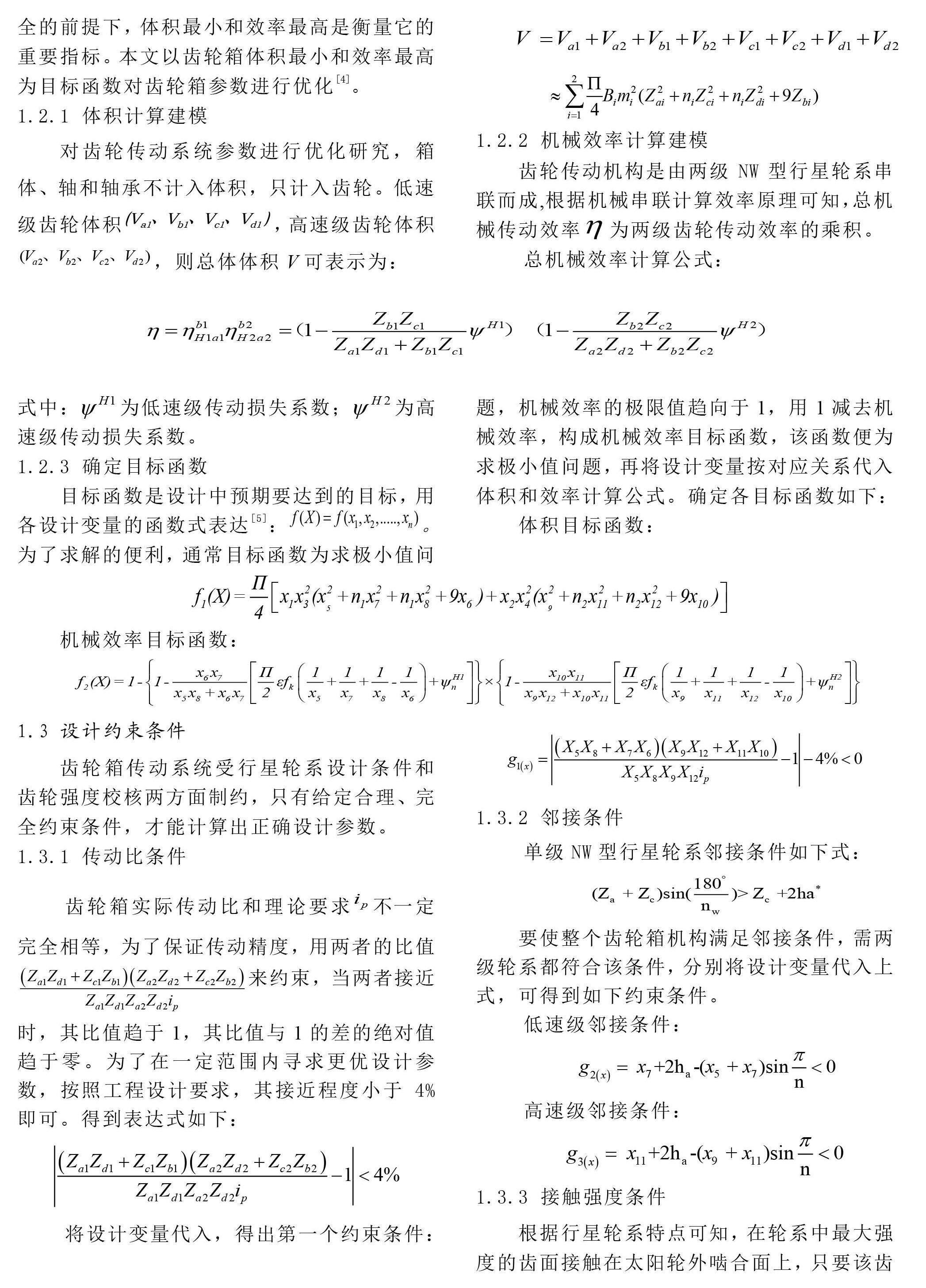

1.2.1 体积计算建模

对齿轮传动系统参数进行优化研究,箱体、轴和轴承不计入体积,只计入齿轮。低速级齿轮体积 ,高速级齿轮体积 ,则总体体积V可表示为:

1.2.2 机械效率计算建模

齿轮传动机构是由两级NW型行星轮系串联而成,根据机械串联计算效率原理可知,总机械传动效率 为两级齿轮传动效率的乘积。

总机械效率计算公式:

式中: 为低速级传动损失系数; 为高速级传动损失系数。

1.2.3 确定目标函数

目标函数是设计中预期要达到的目标,用各设计变量的函数式表达[5]: 。为了求解的便利,通常目标函数为求极小值问题,机械效率的极限值趋向于1,用1减去机械效率,构成机械效率目标函数,该函数便为求极小值问题,再将设计变量按对应关系代入体积和效率计算公式。确定各目标函数如下:

体积目标函数:

机械效率目标函数:

1.3 设计约束条件

齿轮箱传动系统受行星轮系设计条件和齿轮强度校核两方面制约,只有给定合理、完全约束条件,才能计算出正确设计参数。

1.3.1 传动比条件

齿轮箱实际传动比和理论要求 不一定完全相等,为了保证传动精度,用两者的比值 来约束,当两者接近时,其比值趋于1,其比值与1的差的绝对值趋于零。为了在一定范围内寻求更优设计参数,按照工程设计要求,其接近程度小于4%即可。得到表达式如下:

将设计变量代入,得出第一个约束条件:

1.3.2 邻接条件

单级NW型行星轮系邻接条件如下式:

要使整个齿轮箱机构满足邻接条件,需两级轮系都符合该条件,分别将设计变量代入上式,可得到如下约束条件。

低速级邻接条件:

高速级邻接条件:

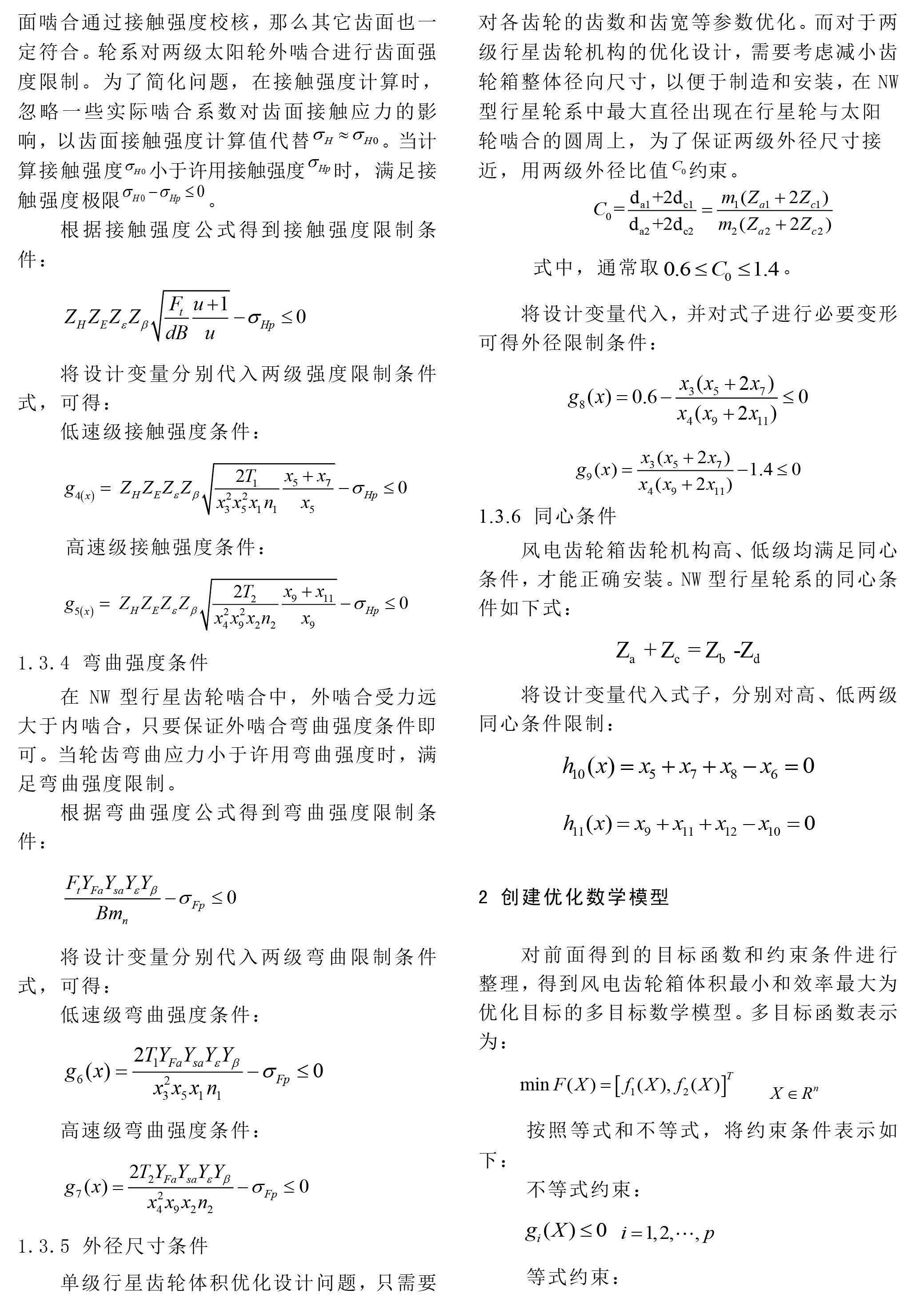

1.3.3 接触强度条件

根据行星轮系特点可知,在轮系中最大强度的齿面接触在太阳轮外啮合面上,只要该齿面啮合通过接触强度校核,那么其它齿面也一定符合。轮系对两级太阳轮外啮合进行齿面强度限制。为了简化问题,在接触强度计算时,忽略一些实际啮合系数对齿面接触应力的影响,以齿面接触强度计算值代替 。当计算接触强度 小于许用接触强度 时,满足接触强度极限 。

根据接触强度公式得到接触强度限制条件:

将设计变量分别代入两级强度限制条件式,可得:

低速级接触强度条件:

高速级接触强度条件:

1.3.4 弯曲强度条件

在NW型行星齿轮啮合中,外啮合受力远大于内啮合,只要保证外啮合弯曲强度条件即可。当轮齿弯曲应力小于许用弯曲强度时,满足弯曲强度限制。

根据弯曲强度公式得到弯曲强度限制条件:

将设计变量分别代入两级弯曲限制条件式,可得:

低速级弯曲强度条件:

高速级弯曲强度条件:

1.3.5 外径尺寸条件

单级行星齿轮体积优化设计问题,只需要对各齿轮的齿数和齿宽等参数优化。而对于两级行星齿轮机构的优化设计,需要考虑减小齿轮箱整体径向尺寸,以便于制造和安装,在NW型行星轮系中最大直径出现在行星轮与太阳轮啮合的圆周上,为了保证两级外径尺寸接近,用两级外径比值 约束。

式中,通常取 。

将设计变量代入,并对式子进行必要变形可得外径限制条件:

1.3.6 同心条件

风电齿轮箱齿轮机构高、低级均满足同心条件,才能正确安装。NW型行星轮系的同心条件如下式:

将设计变量代入式子,分别对高、低两级同心条件限制:

2 创建优化数学模型

对前面得到的目标函数和约束条件进行整理,得到风电齿轮箱体积最小和效率最大为优化目标的多目标数学模型。多目标函数表示为:

按照等式和不等式,将约束条件表示如下:

不等式约束:

等式约束:

3 基于MATLAB的多目标模型求解

在MATLAB中,多目标问题常选用fgoalattain函数求解[6-7],其数学模型为:

s.t.

;

;

;

;

。

3.1 求解并对结果圆整

以传统设计计算结果作为优化程序的初始条件,在 MATLAB命令窗口调用优化程序:

x0=[303,136,20,9,12,54,28,14,12,54,28,14];

goal=[1.0e+019,0];

weight=abs(goal);

options=optimset('maxfunevals',2000);

lb=[1,1,1,1,1,1,1,1,1,1,1,1];

ub=[1000,1000,50,50,100,100,100,100,100,100,100,100];

[x,fval,attainfactor,exitflag]=fgoalattain(@myfun,x0,goal,weight,[],[],[],[],lb,ub,@mycon)。

优化计算结束后,在MATLAB中查看x和 fval优化的计算值,再将其经过圆整后,得到方案1的优化结果。为了寻找更优的结果,试着改变两级行星轮系行星轮个数,使n1、n2分别从3到5变化,得到n1、n2五种组合,计算圆整后得出方案2、方案3、方案4、方案5的优化结果(见表1)。

3.2 分析优化结果

表1显示,行星轮个数增加,齿轮模数相应减小,影响齿轮传动机构的体积和效率。五种方案中,方案1效率远高于方案2、方案3和方案4,方案1效率为方案5的99.9%,体积仅为方案5的76.9%,从体积和效率多目标优化的角度考虑,方案1比较理想。方案1中两级行星轮个数3与常用行星轮系相同,设计方法、制造工艺和安装技术都比较成熟,生产制造技术难度小、成本低。相较传统设计方案,优化设计后体积缩减了17.1%,效率提高了7.1%,表明优化设计十分必要。

4 结语

本研究对于新型风电齿轮箱传动系统,提出体积最小、效率最高的双重优化目标,充分考虑两级行星齿轮传动机构各参数之间相互制约关系,得到完全约束条件,建立轮系的多目标非线性优化数学模型。给定优化初始值,以MATLAB优化工具箱为优化工具,按照高、低两级行星轮个数不同,设定5种方案进行优化计算,经比较,第1种组合方案最优,为该机构下一步的生产制造提供设计数据。

参考文献:

[1]王福成,陈春雨,陈鑫,等.网架结构高度优化设计研究 [J].科学技术与工程,2011(3):651-653.

[2]芮井中.具有最小应力集中的缺口形状优化方法研究[D].扬州:扬州大学,2009.

[3]胡青春,闵锐,段福海.两级行星齿轮传动系统多目标优化设计研究[J].现代制造工程,2008(3):98-101.

[4]罗万兴.风力机概念设计阶段多学科可靠性优化设计方法研究[D].杭州:浙江工业大学,2012.

[5]周春平.基于结构拓扑优化的高速动力车转向架构架轻量化研究[D].成都:西南交通大学,2008.

[6] MATLAB技术联盟,高飞.MATLAB智能算法超级学习手册[M].北京:人民邮电出版社,2014:498.

[7]蒋春明,阮米庆.基于MATLAB的斜齿轮传动多目标优化设计[J].传动技术,2006(4):7-9.