HDPE双壁波纹管-CIPP内衬复合结构受力特性研究

郑华

摘要:原位固化法(CIPP)可用于修复高密度聚乙烯(HDPE)双壁波纹排水管,但目前没有合适的模型来量化评估修复后整体结构的承载特性,修复设计无据可依。为此,首先基于叠合曲梁模型和复合曲梁模型对修复结构整体的受力特性进行理论分析,然后结合室内平板荷载试验对理论模型开展验证分析,最后通过室内土箱试验研究,探明了CIPP内衬对既有管道承载能力的提升作用,揭示了复合结构的破坏模式,以及既有管道的椭圆缺陷对CIPP修复效果的影响。研究结果表明:① 自然固化CIPP内衬体系应采用叠合曲梁模型,紫外光固化CIPP内衬体系应采用复合曲梁模型;② CIPP内衬-柔性管道复合结构在外荷载作用下可能发生界面剥离,导致承载能力和刚度降低;③ CIPP内衬可以提高复合结构的环刚度,增强其抵抗外荷载的能力,有效降低土体承受的荷载,减小土体变形程度。研究成果可为HDPE双壁波纹管的CIPP修复设计提供数据支撑。

关 键 词:管道修复;原位固化法(CIPP);双壁波纹管;承载力;环刚度

中图法分类号:TU992

文献标志码:A

DOI:10.16232/j.cnki.1001-4179.2024.05.026

0 引 言

城市地下管网是城市基础设施的重要组成部分,是保障城市正常和高效运转的重要设施。随着中国城镇化进程快速推进,很多城市排水管网等柔性管道年久失修、接头开裂,渗水、漏水现象较为普遍,亟待进行修复。以原位固化法(cured-in-place pipe,CIPP)为代表的非开挖管道修复技术,具有结构性强、安全性高、适应性广、施工速度快、对周围环境和交通影响小、施工综合成本较低等优势,因此广泛应用于柔性埋地管道的修复[1-2]。

Marston[3]最早提出了地下结构和周围土体互相作用的设计理论,但该理论没有考虑管道变形引起的管侧土体反力,更适用于埋地刚性管道。Spangler[4]根据Marston的理论,提出了考虑管侧土压力的计算模型,并在土压力模型的基础上推导出了著名的lowa公式。Moser等[5]还总结了管道失效的原因和影响管道失效的因素,并且提出了以5%作为柔性管道挠度控制极限的设计方法。Spangler等[6]考虑管侧土体在水平压力作用下的屈服,在埋地柔性管道的设计中引入了变形滞后效应系数。Luscher等[7-8]假设埋地柔性管道被厚壁土体圆筒约束,将土体模拟为一系列抵抗管道径向变形的独立弹簧,推导出了管-土体系屈曲抗力的理论表达式。Omara[9-10]在Vlasov模型的基础上提出了改进的埋地柔性管道静力分析方法,该方法的优点是不需要考虑管道周围土体抗力弹性模量。肖成志等[11]借助室内模型试验,开展静载和循环荷载作用下埋地柔性管道的力学响应与变形特性研究。王嘉勇[12]通过模型试验研究了柔性管道的静力特性以及动荷载作用下柔性管道的力学响应。Law和Moore等[13-16]对使用内衬修复的刚性管道在埋土状态下的力学响应进行了研究。Wang等[17]进行了内衬与外管之间存在环状间隙情况下内衬的屈曲试验,并与各种考虑环状间隙的内衬屈曲数学模型进行了对比。Li等[18]对双层柔性海底管道内层的屈曲性能进行了研究。Lu等[19]根据足尺试验和模型试验的结果,提出了基于改进Timoshenko薄壳理论的给水管道不锈钢内衬设计计算公式。

可以看出,目前国内外有关于既有管道与CIPP复合结构力学性能的研究主要集中在既有刚性管道与CIPP内衬复合结构的力学性能、既有刚性管道约束下CIPP内衬管的外压屈曲性能研究两个方面,对于采用CIPP技术修复后形成的复合管道其整体受力特性缺乏研究。有鉴于此,本文基于复合曲梁模型和叠合曲梁模型,建立复合结构截面应力分布模型以及环刚度的计算方法;随后结合平板载荷试验,研究了CIPP内衬-柔性管道复合结构的承载能力和受力特征;通过土箱试验,研究了既有柔性管道-CIPP内衬复合结构-土体的相互作用,以期为更深入了解埋地柔性管道-CIPP内衬复合结构的受力特性提供参考。

1 受力特性理论分析

1.1 曲梁截面应力计算

由于埋地管道可简化为薄壁结构,且CIPP内衬的径厚比一般较大,实际工程中在需要计算截面最大环向应力时使用直梁的计算公式。CECS 141-2002《给水排水工程埋地钢管管道结构设计规程》中的计算公式为

式中:σθ为钢管管壁截面的最大环向应力,mm;N为截面上的轴力,N;M为最大环向弯矩设计值,N·m;b、t为管壁计算宽度和厚度,mm。在后续推导中使用直梁的计算公式来代替曲梁的计算公式。

根据界面情况的不同,张海丰[20]将砂浆修复后的混凝土管道简化为叠合曲梁和复合曲梁模型。叠合曲梁模型假设两种材料之间是完全粘结的,二者一同发生变形,截面应变呈直线分布。复合曲梁模型假设两根梁上下叠放在一起,界面不锚固也不粘结,并假定接触面是光滑的,界面无抗剪强度和黏结张拉强度,弯曲变形时存在两个中性轴。这两种界面关系同时可以对应管道CIPP修复中不同种类的施工方法,即叠合曲梁和复合曲梁分别对应自然固化和紫外光固化。叠合曲梁模型和复合曲梁模型应力应变分布如图1和图2所示。

1.1.1 叠合曲梁模型

应用等效宽度法对不同材料复合梁的弯曲应力进行分析,梁截面由上梁a和下梁b组成,界面完全粘结。弹性模量分别为Ea和Eb,层厚分别为ha和hb。根据上下材料的弹性模量比来对下部分材料宽度等比例增大,增大后的梁模型如图3所示。

应用平行移轴定理,可知梁模型中性轴的惯性矩

当Ea=Eb时,得到梁b的实际弯曲正应力为

式中:Ea和Eb分别为上梁a和下梁b的弹性模量,MPa;ha和hb为上梁a和下梁b的层厚,mm;σbmax为梁b的最大弯曲正应力。

1.1.2 复合曲梁模型

对于层间光滑的双材料叠合梁,假设界面之间无摩擦力作用,两个梁各自独立地发生弯曲变形,梁各截面将绕自身的中性轴发生转动。

假设上下梁产生的挠度相同,则圆形结构的挠曲微分方程可表示为

式中:w为径向位移;θ为距离管道顶部的转角度数;ra、rb为管道a和管道b的半径;Ia、Ib为管道a和管道b的惯性矩。

由此可以推导出既有管道与内衬所产生的最大应力为

1.2 复合结构环刚度计算

1.2.1 叠合曲梁模型

平行板对管道产生的荷载在管道变形较小时可以简化为作用于柔性管道上的对径荷载。以实际管刚度的测试条件为例,研究对径压缩力下圆环的变形量。考虑到结构的对称性,取一半结构进行计算,如图4所示。

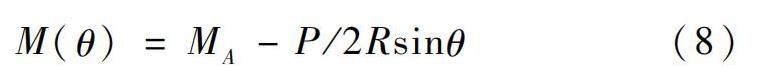

以MA表示在A处的弯矩,于是任意截面m的弯矩为

在P/2作用下产生的应变能U为

已知边界条件θA=0,应用卡式定理求得

将式(8)和式(10)代入中心线为圆形的挠曲微分方程,得到径向位移的通解为

根据对称性,可知当θ=0和θ=π/2时,dw/dθ=0。以此确定积分常数,则此情况下圆环的径向位移为

令θ=0,Δy=2w,可得到对径荷载作用下单种材料直壁管的环刚度计算公式。

对于既有管道和CIPP内衬粘结组合成的复合结构,根据上下材料的弹性模量比对下部分材料宽度进行等比例增大,将此时梁的惯性矩代入式(12),可得基于叠合梁模型的复合结构环刚度为

1.2.2 复合曲梁模型

复合曲梁中的下层梁受力可以简化为与上梁类似的集中力:

假设内衬与既有管道在变形过程中没有因为刚度差异发生界面的掀起,二者在管顶位置产生的挠度是相同的。对于复合结构:

将式(14)与式(16)联立,可得:

式中:D为管道直径,mm;Δy为管道在垂直方向的径向变形量,mm。

式(17)表明复合结构的环刚度为既有管道和内衬的环刚度之和。

2 平板荷载试验

2.1 试验设计

本文试验主要使用环刚度试验机对柔性管道-CIPP内衬复合结构进行加载,试验示意图如图5所示。

加载过程中使用位移计测量试样内壁直径的变化量以计算环刚度。使用应变片采集既有管道和内衬在4个危险位置的应变。将管顶位置记为0°,应变片粘贴在与管顶位置形成的圆心角分别为90°,180°,270°位置的直壁PE管其外壁和内壁。双壁波纹管在4个危险点的应变片具体粘贴位置为波峰、波谷和内壁,内衬修复后的管道粘贴在CIPP内衬的内壁,具体如图6所示。

2.2 试验材料及设备

试验材料主要包括:玻璃纤维布、自然固化树脂、紫外光固化CIPP内衬软管、DN200双壁波纹管、DN200 HDPE管、DN400双壁波纹管。本次研究采用自然固化法与紫外光固化法修复双壁波纹管和直壁的HDPE管,经自然固化和紫外光固化后的管节试样分别如图7和图8所示。

试验设备主要包括:应变测试系统、应变片、环刚度试验机、位移计、DIC设备、管道修复气囊、空压机、紫外光固化装置等。

使用万能试验机对CIPP内衬材料的拉伸性能和弯曲性能进行测试,分别对两种内衬材料进行多组测试,将测试结果取平均值得到试验结果如表1所列。

2.3 试验流程

(1) 试验预处理。清除试样上多余的树脂,将复合结构试样切割成30 cm的长度。粘贴应变片,制作人工散斑,设置DIC设备采样时间为1s/张。

(2) 试验系统连接。将试样放置在环刚度试验机上,喷涂散斑的管道截面面对DIC设备,将试样放置于试验平板之间,保持接触。下降加载上平板直至与管道顶部接触,将所有仪器调零。

(3) 开始试验。使用环刚度试验机以5 mm/min的速率对管道施加荷载,直至管顶位移达到相当于10%的公称直径。若试样未发生结构性破坏,加载完成后,拆除试样内部的位移计,继续对试样加载进行破坏性试验,直至试样结构弯曲破坏,观察其破坏形式。整个加载过程中持续使用DIC设备进行拍摄。

(4) 结束试验。该组试验结束后,取下已完成试样并安装下一组试样,进行下一组试验。

2.4 试验结果及分析

2.4.1 复合结构承载能力

定义复合结构的粘结提升系数:即复合结构的环刚度相较于既有管道与CIPP内衬环刚度之和的提升幅度。几组自然固化试样的粘结提升系数见表2。

从表2中可以发现:壁厚越大则粘结提升系数越小,且直壁PE管两组试样的系数均超过100%,均大于两组双壁波纹管。使用第二节中的环刚度理论公式计算试样的环刚度,自然固化代入式(13),紫外光固化代入式(17),并与实测值进行对比,结果如表3所列。其中直壁PE管的弹性模量取值为850 MPa,自然固化CIPP内衬的弯曲弹性模量取6 630 MPa,紫外光固化CIPP内衬的弯曲弹性模量取10 500 MPa。

从表3可以看出,实测值与理论计算值的吻合度较高,误差较为合理。自然固化内衬柔性管道复合结构可视作叠合曲梁模型,紫外光固化复合结构可视作复合曲梁模型。既有管道与CIPP内衬之间界面的粘结作用可以有效提升复合结构的承载能力。

破坏性试验结果如图9所示。观察到试样的典型破坏特征为波纹管左右两侧的波峰发生拉断。内壁左右两侧处内衬树脂从纤维布中挤出,呈现出在纤维布网格中“鼓起”,但是并未发生明显的断裂。管顶、管底位置左右两侧部位观察到内衬与既有管道的分离,其余部位保持贴合。

2.4.2 修复前后复合结构应变

使用环刚度试验机对未经修复加固的DN200和DN400双壁波纹管进行试验,得到荷载位移曲线和管道不同部位的应变情况分别如图10和图11所示。

从图10~11可以发现,复合结构各个应变测点中,测量结果最大值一般出现在管道波峰和外壁的90°与270°测点,且为拉应变。若将单独的柔性管道视作内衬壁厚为0,则相同荷载作用下危险点,也即波峰(外壁)90°与270°位置的应变和内衬壁厚的关系绘制如图12所示。

随着既有管道内衬壁厚的增大,在相同荷载下,既有柔性管道管壁危险点产生的应变呈现减小的趋势。因此对于修复后形成的复合结构,不仅承载能力大幅提升,而且可以有效降低既有管道上的应变,提升既有管道的寿命。

2.4.3 不同初始椭圆度复合结构应变性能

由图13可知,具有不同初始椭圆度的复合结构在平板荷载作用下其承载能力和刚度基本是相同的,并未表现出明显的随初始椭圆度变化而变化的趋势。

试验中应变片于修复完成后粘贴,既有柔性管道实际发生的应变在数值上应为复合结构的应变片测量结果与单独的柔性管道在某个椭圆度状态下产生的应变之和。将相同荷载作用下具有不同初始椭圆度的复合结构其应变数据进行对比,结果如图14所示。

在相同荷载作用下,随着被修复管道初始椭圆度的增大,既有管道产生的总应变也随之增大。因此,在修复相同壁厚的内衬,所形成的复合结构在平板荷载作用下其荷载-位移曲线是接近的,但是极限承载能力有一定区别。考虑既有管道二次受力的影响,应以总的应变来计算其截面的极限承载能力,因此随着既有管道椭圆度的增大,复合结构的极限承载能力可能会随之下降。

3 静载作用下复合结构土箱模型试验

3.1 试验设计

试验系统主要组成包括外部管道、内衬管、试验土箱、液压伺服加载系统(MTS)、土压力计和拉线位移传感器等。分别将修复前后的柔性管道埋置在土体中,使用MTS装置对土体顶部加载板采用分级加载的方式进行加载,每级增加10 kN,待位移计和土压力计读数稳定之后,再施加下一级荷载。模型试验示意如图15所示。

3.2 试验材料及设备

本次试验所用管节采用了DN400SN8双壁波纹管,内衬为7 mm厚紫外光固化CIPP内衬,分别使用单独的双壁波纹管、双壁波纹管-CIPP内衬复合结构进行试验。试验中使用的砂土具有一定含水量,剪切角为33°。

试验设备主要包括:土箱设备、液压油缸、吊车、加载板、土压力盒、拉线式位移传感器。

本次试验共埋设6个土压力计,编号为A~F。拉线位移传感器布置在管节内部的水平及竖直方向,用来采集两个方向的直径变化量。考虑到本次试验可以近似看作平面应变问题,因此应变片仅沿试样环向粘贴,将管顶位置记为0°,共测量外壁、波谷、内壁在管节右半侧5个圆周角位置共15个点的环向应变。测量设备的具体布设方案如图16所示。

3.3 试验流程

(1) 土箱处理。在土箱内部粘贴一层2 mm厚的透明亚克力板来减小土箱内壁与砂土之间的摩擦力。

(2) 砂土填筑及试样安装。使用分层压实法进行砂土的填筑,为保证管周砂土密实度,先填筑基底砂土至管道设计轴线,夯实后开挖一条深度与管道外径相等的沟槽,置入试样,再继续进行填筑。每填筑20 cm进行一次夯实,使用环刀法测量砂土密度,确保每层砂土填筑密度大于1.65 g/cm3。

(3) 加载。检查土箱顶部加载板、加载油缸及荷载传感器,无误后使其与土箱填土顶面接触。检查仪器并清零后开始加载。控制油缸在1 min内将一级荷载施加完毕并保持,待土压力计及管道变形读数稳定之后记录数据,进行下一级加载。加载到试样发生相当于5%公称直径的变形时(竖直直径变化量20 mm),停止试验。

(4) 后处理。一组试验完成之后,将砂土从土箱中挖出,取出土压力计及试样管节,更换土箱壁上的亚克力板,准备进行下一组试验。

3.4 试验结果及分析

3.4.1 变形

在荷载作用下,两组试验中试样产生的竖直和水平变形如图17所示。

由图17可知,在荷载作用下管道修复前后表现出相同的规律,即管道的竖向被压缩,水平向则向外扩张,且水平方向变形量小于竖直方向变形量。试验开始时管道的变形较小,是由于土体夯实不均匀,变形以压缩土体为主。随着荷载的增大,曲线整体近于直线,管道变形不断增大,且曲线斜率呈逐渐增大的趋势。修复后的双壁波纹管其环刚度较修复前有较大提升,当荷载相同时,修复后的试样变形量小于修复前,修复后的竖直变形量和水平变形量分别约为修复前的46.4%和66.7%。

3.4.2 应变

修复前试样各测点应变数据与施加荷载的关系如图18所示。

在试验过程中各测点基本保持在弹性阶段,除外壁180°测点,其余测点应变均随荷载的增大而呈现增大的趋势,双壁波纹管外壁的应变数据在数值上与波谷和内壁测得的数据符号相反。在外壁0°测点测得的环向应变为压应变,外壁180°测点随荷载增大则表现出先受压后受拉的趋势。外壁45°,90°,135°三个测点的应变均为拉应变。波谷和内壁各测点的应变表现出与外壁对应位置类似的规律,但拉压方向相反。从应变具体数值上来看,内壁和波谷45°测点的应变均大于90°测点和135°测点应变。

修复后的试样在试验中各测点的应变如图19所示。

外壁E-1位置0°和180°测点受压,180°测点应变片数据同样先增大后减小,且当荷载大于150 kN后该测点应变片没有读数,推测是由于应变片与基底砂土直接接触摩擦发生了损坏。外壁45°测点受压,但是应变数值较小。外壁90°和135°测点受拉,且90°测点读数较大。波谷和CIPP内衬内壁表现出来的应变趋势一致,即0°和180°测点受拉,其余3个测点受压。

3.4.3 土压力

管顶及管底水平布置的土压力计测量的竖直土压力数据如图20所示。

通过管顶3个测点的土压力数据可发现,在水平方向上越靠近管顶正上方,土压力越小,这可能是由于土体在压实变形过程中产生土拱效应,在管道上方的土体中形成卸荷拱,将本应作用在管顶的荷载部分分散到管周土体中。因此,同一水平线上的土压力数据表现出“中间小两边大”的特征。复合结构也表现出与单独试管类似的趋势。

管侧布置的土压力计测量的管侧水平土压力数据如图21所示。荷载施加后,管道在水平方向产生“扩大”变形,进而挤压管侧土体,造成D测点的土压力测量值增加,且越靠近管道,水平土压力越大,即D测点的土压力测量结果高于E测点。

修复前后两个试样在相同荷载作用下产生的水平土压力相差较大,按照Spangler[4]的土压力理论,管侧水平土压力主要是由管道变形引起周围土体的抗力,修复后的试样在荷载作用下产生的变形较小,因此所产生的水平土压力小于修复前试样。

4 结 论

本文通过理论分析、室内平板荷载试验、土箱模型试验等手段,对柔性埋地管道-CIPP内衬复合结构在荷载作用下的力学响应和受力特性进行了研究。主要研究成果及结论如下:

(1) 建立了基于叠合曲梁模型和复合曲梁模型的复合结构截面应力应变计算方法及环刚度计算方法。

(2) 柔性管道与自然固化CIPP内衬形成的复合结构可以视作叠合曲梁模型,与紫外光固化CIPP内衬形成的复合结构可以视作复合曲梁模型。随着复合结构变形量的增大,既有管道与内衬之间的粘结作用可能会失效,发生粘结界面的剥离与断裂,造成承载能力与刚度的降低。

(3) 使用CIPP内衬修复具有一定椭圆度的柔性管道,二者会形成椭圆形的复合结构。同样的荷载作用下内衬壁厚越大,既有管道危险点的应变越小。随着被修复管道初始椭圆度的增大,在相同荷载作用下,结构危险点的应变也随之增大。

(4) 土箱模型试验表明,复合结构的环刚度提升会提高埋地柔性管道在上覆荷载作用下的结构刚度,修复后产生的变形较小。管侧水平土压力与管道水平变形量密切相关,在相同的管顶荷载作用下,修复后的试样其管侧水平土压力明显小于修复前。加载板正下方的土压力不是均匀分布的,受到土拱效应的影响,试样管顶正上方的竖直土压力小于两侧的。

参考文献:

[1]马保松.非开控工程学[M].北京:人民交通出版社,2008.

[2]MANNAN M S.Fuzzy logic for piping risk assessment(pfLOPA)[J].Journal of Loss Prevention in the Process Industries,2009,22(6):921-927.

[3]MARSTON A.The theory of loads on pipe in ditches and tests of cement and clay drain tile and sewer pipe[J].Bulletin,1913,31:107268.

[4]SPANGLER M G.Soil Engineering[M].New York:LWW,1952.

[5]MOSER A P,FOLKMAN S.Buried pipe design[M].New York:McGraw-Hill Education,2008.

[6]SPANGLER M G,HANDY R L.Soil engineering[M].New York:Harper & Row,1982.

[7]LUSCHER U,H?EG K.The beneficial action of the surrounding soil on the load-carrying capacity of buried tubes[C]∥Proceedings of the Symposium on Soil-Structure Interaction,1964.

[8]LUSCHER U.Buckling of soil-surrounded tubes[J].Journal of the Soil Mechanics and Foundations Division,1966,92(6):211-228.

[9]OMARA A M.Analysis of cured-in-place pipes(CIPP) installed in circular and oval deteriorated host pipes[D].Louisiana:Louisiana Tech University,1997.

[10]OMARA A M,AKL F A.Model for analysis of buried pipes installed using trenchless construction methods[J].Journal of Infrastructure Systems,1998,4(1):5-18.

[11]肖成志,王子寒,刘宽.埋地柔性管道荷载响应及其加筋防护性能[J].长安大学学报:自然科学版,2020,40(3):63-74.

[12]王嘉勇.静动载作用下柔性埋地管道力学特征与变形性能的研究[D].天津:河北工业大学,2017.

[13]LAW T C M.Behaviour of tight fitting flexible pipe liner under earth loads[D].Ontario:University of Western Ontario,2005.

[14]LAW T C M,MOORE I D.Laboratory investigation on the static response of repaired sewers[J].American Society of Civil Engineers,2002(9):1-13.

[15]LAW T C M,MOORE I D.Guidance on design of flexible liners to repair structurally compromised gravity flow sewers[C]∥Proceedings of the 21st No-Dig International Conference and Exhibition,Las Vegas,2003.

[16]LAW T C M,MOORE I D.Numerical modeling oftight fitting flexible liner in damaged sewer under earth loads[J].Tunnelling and Underground Space Technology,2007,22(5/6):655-665.

[17]WANG J H,KOIZUMI A.Experimental investigation of buckling collapse of encased liners subjected to external water pressure[J].Engineering Structures,2017,151:44-56.

[18]LI X,JIANG X,HOPMAN H.Predicting the wet collapse pressure for flexible risers with initialovalization and gap:an analytical solution[J].Marine Structures,2020,71:102732.

[19]LU C,ARIARATNAM S T,YAN X,et al.Buckling behavior of thin-walled stainless-steel lining wrapped in water-supply pipe under negative pressure[J].Applied Sciences,2021,11(15):6781-6793.

[20]张海丰.水泥砂浆内衬法修复混凝土重力管道理论与实验研究[D].北京:中国地质大学,2019.

(编辑:胡旭东)

Bearing characteristics of HDPE double-wall corrugated pipe-CIPP lining composite structure

ZHENG Hua

(Fuzhou Water Engineering Co.,Ltd.,Fuzhou 350025,China)

Abstract:The cured in place pipe (CIPP)method can be used to rehabilitate high-density polyethylene (HDPE)double-wall corrugated drainpipe,but there is no suitable model to quantitatively evaluate the bearing characteristics of the rehabilitated integral structure,so the rehabilitation design is not based on any evidence.As a result,the theoretical analysis on the overall bearing characteristics of the rehabilitated structure was carried out based on the stacked curved beam model and composite curved beam model.The theoretical model was verified and analyzed by indoor flat plate loading test.Through the indoor physical model soil box test,the effect of CIPP lining on the bearing capacity of the existing pipeline was proved,the failure mode of the composite structure was revealed,and the influence of the existing pipeline elliptical defect on CIPP rehabilitation effect was revealed.The main research results are as follows:① the natural curing CIPP lining system should adopt a stacked curved beam model,and UV curing CIPP lining system should adopt a composite curved beam model.② The interface debonding of CIPP lining-flexible pipe composite structure can occur under external load,resulting in the decrease of bearing capacity and stiffness.③ CIPP lining can improve the ring stiffness of the composite structure,enhance its ability to resist external loads,effectively reduce the load borne by the soil,and reduce the degree of soil deformation.The research results can provide data support for CIPP rehabilitation design of HDPE double-wall corrugated pipe.

Key words:pipe rehabilitation;cured in place pipe(CIPP);double-wall corrugated pipe;bearing capacity;ring stiffness