基于空化烈度的水轮机转轮叶片空化诊断研究

李崇仕 胡边 王卫玉 莫凡 刘禹

摘要:水电机组运行过程中出现的空化会侵蚀过流部件,加剧振动,降低机组效率并影响机组的稳定性,因此对机组空化进行诊断对安全稳定运行十分重要。空化辐射能量信号是宽频带信号,但常规方法仅监测某一特征频率或频带,难以实现空化准确监测,为此提出基于空化烈度开展水轮机转轮叶片空化监测。首先从监测原理出发,对比分析空化对频域能量分布特性的影响,提出采用空化烈度表征空化强弱的程度;然后基于空化机理和水轮机试验数据,提出判定空化发生与否的数学模型;最后开展水轮机空化台架试验,验证所提监测指标的有效性。结果表明:空化会导致高频带成分占比增加,基于高低频能量面积比构造的空化烈度指标能够有效判别出空化的发生及强弱,台架试验判定准确率达100%。研究结果可为水下机构空化等故障的检测提供理论依据。

关 键 词:水电机组;水轮机;转轮叶片;空化判定;空化烈度;空化检测系统

中图法分类号:TV734.1

文献标志码:A

DOI:10.16232/j.cnki.1001-4179.2024.05.028

0 引 言

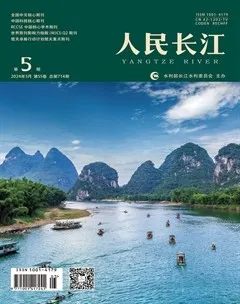

中国的水力资源丰富,市场广大,特别是三峡水利枢纽水轮发电机组的投运,标志着中国在大型混流式水轮发电机组研制上达到了国际先进水平。随着水电机组日益大型化和巨型化,机组的稳定性也成为了考核机组综合性能是否优越的重要指标。然而,机组在空化状态下运行会导致机组效率下降,振动和噪声的增加,以及过流部件的侵蚀,从而为机组的运行带来了严重的安全隐患[1-3]。例如,门滩水电站的活动导叶、顶盖和底环等处的止漏环,以及电站1号机和2号机的转轮体、叶片及转轮室等处均易出现不同程度的空化现象[3-5]。投运不久的向家坝水电站800 MW水轮发电机组转轮叶片出水边根部便发生了轻微空化现象,空化程度如图1所示[6]。

为预防空化的不良后果,国内外的公司和研究机构纷纷投入到空化在线监测的研究中来。以Branko[7]为首的研究人员在早期水轮机的空化监测与辨识中主要采用振动噪声监测法,该方法通过采集尾水管内的噪声,并结合水轮机的效率来综合评定水轮机的空化程度,但是该方法提取空化噪声难度较大,灵敏度较低。而且,Wang[8]、Tonry[9]等的研究表明,高频激励会降低空化阈值,加剧气泡空化。Escaler等[10]根据加拿大魁北克水力研究所提出的振动包络谱检测理论提出了振动信号数字包络检测的方法,研究了某已发生空化的模型水轮机导向轴承和导叶处的振动信号,发现包络谱在水轮机转动频率、叶片通道频率和导叶特征频率及其某些倍频处存在峰值。有学者据此认为这些峰值是水轮机空化的特征,并可用于空化检测。但上述试验结果将空化现象(高频)与水轮机某些特征频率(低频)联系起来,并无理论依据,且其试验结果和所选择的传感器型号、测点位置及滤波频段等因素有关,无规律性可言,无法在原型水轮机上采用。加泰罗尼亚理工大学的David等[11]通过实验测试台和低载波频率调制的不同频段伪随机激励进行研究模拟分析,得知不同激励下的最佳检测位置以及传感器类型是不同的。An[12]、Koichi[13]、Wu[14]等也通过不同的方式探究了空化对水轮机瞬态的影响。

上述国内外学者的研究无论是采用振动的方法还是声音监测的方法均试图在频域寻找空化发生时出现的某一特征频率或频带,而水轮机运行时无论空化发生与否或发生哪种类型的空化,空化辐射能量信号是宽频带信号,因此,对空化辐射能量信号的分析应着眼于该信号在整个频带范围内能量分布的变化趋势,而并非去寻找某一特征频率的出现。

为此,本文从频带范围内能量分布的变化趋势出发,寻找空化的监测指标,并结合水轮机实验台进行空化试验,验证空化监测指标的合理性与可行性。

1 监测原理

空化是水轮机运行过程中的一种常见现象,是水动力学中的重压声源之一,在空泡的发生、发展到溃灭的过程中都伴随着声能的辐射,尤其是溃灭的过程中噪声能量尤为集中。形成声能的原理是由于其体积的剧烈变化而形成的单极子声源,是典型的辐射发声。

根据国内外大量的研究成果,空化形成的空泡具有以下性质:

(1) 空化噪声是由空泡溃灭过程中产生的许多随机脉冲组成,所以从频域上看空泡噪声的频谱是连续的。

(2) 空泡在形成和发育阶段的声辐射比较微弱,其辐射的声能量只有空泡总能量的1%左右,如图2所示。

(3) 空泡辐射声能主要集中在空泡的溃灭阶段,此时有30%~50%的空泡势能辐射成声能,如图3所示。

(4) 从单空泡和群空泡的声学特性理论分析可知:单泡与群泡的频率特性大致相同;群空泡辐射的声功率等于单空泡辐射能量的平均值与每秒溃灭空泡数的乘积,但由于实际上空泡间存在着并泡和声吸收等作用,这一规律会受到一定影响。

(5) 空泡的大小对应着不同的频率,较大的空泡频率较低。

(6)在恒定的压强(流速)下,随着流速(压强)的改变,空化噪声存在极值,改变压力、流速或物体形状,可在较大程度上改变空化噪声的频谱和强度,如图4所示。

2 监测指标与判定依据

2.1 监测指标

图4显示,水轮机中发生空化后,其频域能量分布较之未发生空化时会发生明显的变化:① 在整个频域范围内,发生空化现象后总能量出现一个阶跃式上升;② 随着空化程度的加剧,频域内总能量也随之增加;③ 随着空化程度的加剧,频域内低频能量水平变化不大,能量的增加主要发生在高频能量部分。

根据高低频能量的分布比例,分界点频率随着空化程度的改变而改变,将之称为“拐点频率”,用fBP表示,如图5所示。显然,当发生空化时,fBP会明显增大。

以拐点频率为分界点,将频域分为低频区域和高频区域,构造高频区域与低频区域的面积比来表征空化的强弱:

式中:SR为水轮机水声信号谱功率高频区域面积,SL为水轮机水声信号谱功率低频区域面积。

高低频面积比ζ可以在一定程度上反映空化程度,但并不完善。为此,以基准水轮机水声信号为参考,塑造当前水轮机水声信号能量与无空化基准水轮机水声信号比值,作为空化程度的表征系数,如式(2)所示:

式中:βi为水轮机空化程度表征系数,即空化烈度值,1,2,…,i,…,M表征水轮机经历的所有非过渡工况稳定运行状态数量的自然数序列;ζi为水轮机经历的第i个非过渡工况稳定运行状态下的水声信号谱功率分布右区面积与左区面积比值;min(ζ1,ζ2,…,ζi,…,ζM)为水轮机经历的所有非过渡工况稳定运行状态下水声信号谱功率分布右区面积与左区面积比值的最小值。

空化烈度值越高,则表示水轮机发生空化的程度越严重;反之,则表示水轮机发生空化的程度越轻。

2.2 判定依据

水轮机水声信号频域分为低频区域和高频区域。将水轮机水声信号时频分析获得的频率序列f1,f2,…,fBP,…,fn分成两部分:低频区域的频率序列f1,f2,…,fBP包含有n1个频率值,水轮机水声信号频率与其对应的谱功率分布序列为{(f1,E1),(f2,E2),…,(fBP,EBP)};而高频区域的频率系列fBP+1,fBP+2,…,fn包含有n2个频率值,水轮机水声信号频率与其对应的谱功率分布序列为

构建无量纲的水轮机空化判定指标值:

式中:αi为水轮机经历的第i个非过渡工况稳定运行状态下的空化判定指标值。

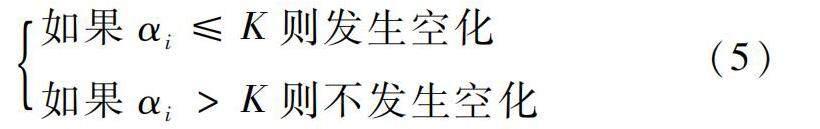

按式(5)确定水轮机空化是否发生:

式中:K为判定系数。

3 试验研究

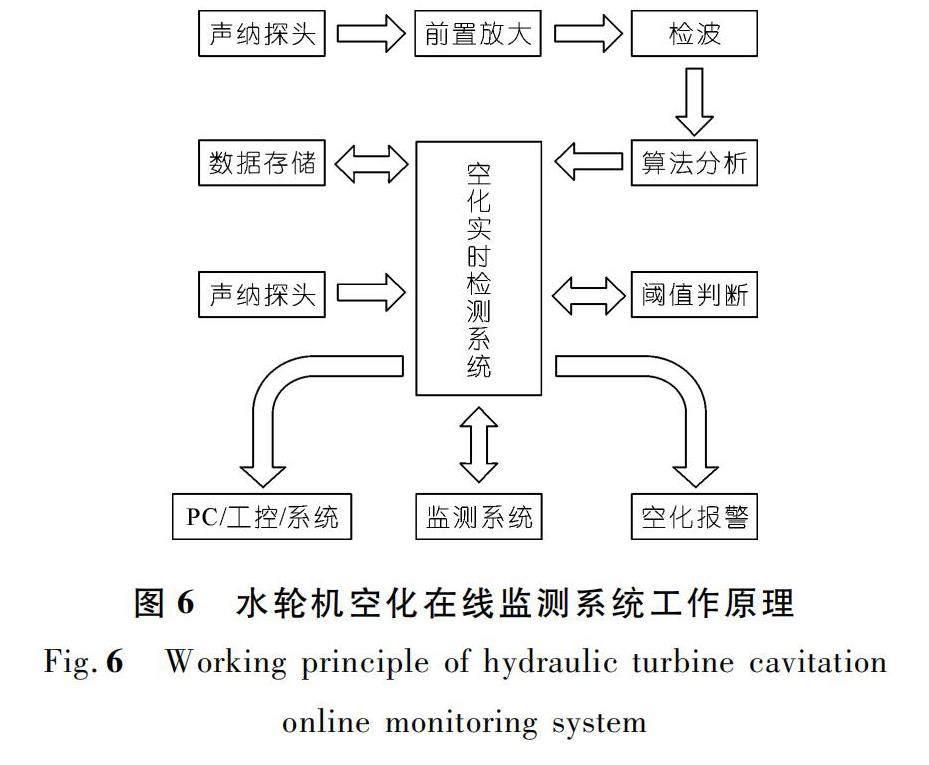

根据前文分析以及基于空化现象发生机理和水轮机模型试验研究结果建立的判定空化发生与否的数学模型以及对于空化发生程度的表征方法,本文研制了一套空化噪声监测系统,可对水轮机空化噪声信号进行实时采集、显示、保存与分析。根据采集到的空化噪声信号的实时分析结果,最终可以客观、准确地判定是否发生水轮机空化以及对水轮机空化的严重程度进行评价。

水轮机空化在线监测系统工作原理如图6所示。

空化采用的是声发射传感器,谐振频率10 kHz,测量频率范围1~15 kHz,灵敏度>80 dB,尺寸为?31 mm×38 mm,如图7所示。

验证试验在水轮机上共进行了3轮43个工况点的双盲空化检测试验,如表1~3所列。试验步骤具体如下:

(1) 将水轮机空化在线监测系统安装在哈尔滨电机厂有限责任公司的水力试验4台的模型水轮机上;

(2) 启动试验台,将模型水轮机调整至无空化状态稳定运行;

(3) 利用频闪效应,通过水轮机尾水管透明锥管观察水轮机转轮叶片处是否有空化气泡发生;

(4) 水轮机空化在线监测系统实时进行采集分析并显示分析结果;

(5) 依次降低试验台尾水压力并重复过程(3)和(4);

(6) 直至通过水轮机尾水管透明锥管可以观察到大量气泡现象发生,也就是水轮机转轮叶片处发生严重空化时,停止降低试验台尾水压力;

(7) 依次升高试验台尾水压力并重复过程(3)和(4);

(8) 直至通过水轮机尾水管透明锥管已无法观察到气泡现象发生,也就是水轮机转轮叶片处已无空化现象发生时,停止升高试验台尾水压力;

(9) 重复过程(5)~(8)3次;

(10) 结束试验。

试验结果表明,17个工况点未发生空化,26个工况点发生空化,水轮机空化在线监测系统判定结果与人工目测结果完全一致,无差异,准确率100%。

试验为考察水轮机空化在线监测系统在检测空化现象过程中是否会受到工况变化的影响,还专门在发生空化的状态下对降低试验台尾水压力过程和升高试验台尾水压力过程中的实时数据进行了采样,并根据采样描绘时间段内空化烈度的变化趋势,如图8所示,记录了不同状态下水轮机转轮叶片的空化程度,并将空化部位以红圈标注。

当尾水压力与大气接通时,即空化初始阶段,水轮机转轮叶片未发生空化,空化烈度值介于8.5~9.0之间,总体趋于稳定;降压阶段,尾水压力逐渐降低,同时空化烈度值逐渐增加,并在达到空化分界点后变化加剧,由11迅速增加到15,此时停止降压;升压阶段,尾水压力逐渐升高,同时空化烈度值逐渐降低,并在达到空化分界点后变化加剧,由14迅速降低到10,空化消失时结束升压。

结果表明,水轮机空化在线监测系统工作稳定,工况变化不会对空化现象发生的判定产生影响,而且,空化烈度的变化趋势与试验台尾水压力的变化趋势相反,即水轮机转轮工作的压力越低,空化阈值越低,空化现象也越剧烈,空化烈度也越高。

4 结 论

本文利用空化辐射能量信号呈宽频的特点,提出基于空化烈度进行水轮机转轮叶片的空化监测,并开展水轮机台架试验进行验证,得到如下结论:

(1) 水轮机发生空化后,高频能量部分增加,根据高低频能量的分布比例,分界点 “拐点频率”会明显增大;

(2) 基于高低频能量面积比构造的“空化烈度”指标,能够有效判别出空化发生与否及强弱;

(3) 水轮机台架试验上共进行了3轮43个工况点的双盲空化试验,空化在线监测系统判定结果17个工况点未发生空化,26个工况点发生空化,准确率100%,证实了所提方法的合理性与稳定性。

参考文献:

[1]张政,薛小兵.水轮机的空蚀及其危害[C]∥中国水力发电工程学会电网调峰与抽水蓄能专业委员会,抽水蓄能电站工程建设文集,北京:中国电力出版社,2015.

[2]罗丽,李景悦.混流式水轮机内部空化流动数值模拟[J].人民长江,2016,47(13):79-83.

[3]赵越.模型水轮机转轮叶片初生空化声学判定方法的研究[D].哈尔滨:哈尔滨工业大学,2017.

[4]彭忠年,陈锐,莫为泽,等.混流式水轮机水力设计技术的研究和应用[J].中国水利水电科学研究院学报,2018,16(5):479-486.

[5]CHATENET Q.Stochastic modelling of cavitation erosion in Francis runner[J].IOP Conference Series:Earth and Environmental Science,2019,240(6):062017.

[6]李玲,王华军,郑涛平,等.乌东德水电站850 MW水轮机总体技术特性分析[J].人民长江,2022,53(4):221-225.

[7]BRANKO B.Multi-dimensional diagnostics of turbine cavitation[J].Journal of Fluids Engineering,2002,124(12):943-950.

[8]WANG M J,ZHOU Y F.Numerical investigation of the inertial cavitation threshold by dual-frequency excitation in the fluid and tissue[J].Ultrasonics Sonochemistry,2018,42:327-338.

[9]TONRY C E H,DJAMBAZDV G,DYBALSKA A.Acoustic resonance for contactless ultrasonic cavitation in alloy melts[J].Ultrasonics Sonochemistry,2020,63:104959.

[10]ESCALER X,EGUSQUIZA E,FARHAT M,et al.Detection of cavitation in hydraulic turbines[J].Mechanical Systems and Signal Processing,2006,20(4):983-1007.

[11]DAVID V,ALEXANDER P,MONICA E,et al.Transmission of high frequency vibrations in rotating systems:application to cavitation detection in hydraulic turbines[J].Applied Sciences,2018,8(3):8030451.

[12]AN Y,TANG Q,WANG X,et al.Investigation of the pressure fluctuation alleviation in a hydraulic turbine by runner modification[J].Water,2019,11(7):1332.

[13]KOICHI Y.An experimental investigation of cavitation surge in draft tube of Francis turbine[J].IOP Conference Series:Earth and Environmental Science,2019,240(2):022066.

[14]WU W D,LIU K,LI L,et al.Evolution and influence of high-head pump-turbine cavitation during runaway transients[J].IOP Conference Series:Earth and Environmental Science,2022,1037:012029.

(编辑:郑 毅)

Cavitation diagnosis of hydraulic turbine runner blade based on cavitation intensity

LI Chongshi1,2,HU Bian1,2,WANG Weiyu1,2,MO Fan1,2,LIU Yu1,2

(1.China Power Investment Corporation and State Nuclear Power Technology Corporation,Beijing 100029,China;2.Hunan Wuling Power Technology Co.,Ltd.,Changsha 410004,China)

Abstract:Cavitation of hydropower generating units erodes over-flow components,aggravates vibration,reduces units efficiency and affects the stability of units.Cavitation diagnosis is important to the safety operation of the units.Cavitation radiation energy signal is a broadband signal,but the conventional method only monitors a certain characteristic frequency or frequency band,which is difficult to achieve accurate cavitation monitoring,so we propose to monitor the cavitation of turbine rotor blades based on cavitation intensity.Based on the monitoring principle,the impact of cavitation on the energy distribution characteristics in the frequency domain is compared and analyzed,and the degree of cavitation intensity is proposed to characterize the strength of cavitation;then a mathematical model is proposed to determine the occurrence of cavitation based on the cavitation mechanism and hydraulic turbine test data.Finally,the cavitation bench test of the hydraulic turbine was carried out to verify the effectiveness of the proposed monitoring index.The results show that cavitation will lead to an increase in the proportion of high frequency band components,and the "cavitation intensity" index constructed based on the ratio of high and low frequency energy areas can effectively determine the occurrence and strength of cavitation,and the accuracy of the bench test was 100%.The results can provide a theoretical basis for the detection of cavitation in underwater mechanisms.

Key words:hydropower generating units;hydraulic turbines;runner blade;cavitation determination;cavitation intensity;cavitation detection system

——“AABC”和“无X无X”式词语