基于严格反馈模型的电液伺服作动器控制策略研究

倪涛 吕博 张泮虹 赵泽仁 孙旭 张红彦

摘要:

主动悬架可根据车辆实时状态调节悬架参数,显著提高应急救援车辆救援效率,电液伺服作动器是电液伺服主动悬架系统实施主动控制的核心部件。对电液伺服作动器控制策略展开了研究,建立了主动悬架液压伺服作动器模型;基于该模型提出了基于严格反馈模型的自适应位置跟踪控制策略,并证明了该策略在Lyapunov意义下的稳定性。仿真和单缸实验验证表明,与传统控制方法相比,所提出的位置跟踪算法可有效提高电液伺服作动器的位置跟踪性能。

关键词:三轴应急救援车辆;主动悬架;电液伺服作动器;位置跟踪;自适应

中图分类号:

DOI:10.3969/j.issn.1004132X.2024.05.018

开放科学(资源服务)标识码(OSID):

Research on Control Strategy of Electro-hydraulic Servo Actuators

Based on Strict Feedback Model

NI Tao1 LYU Bo1 ZHANG Panhong1 ZHAO Zeren1 SUN Xu1 ZHANG Hongyan2

1.School of Vehicle and Energy,Yanshan University,Qinhuangdao,Hebei,066000

2.College of Mechanical and Aerospace Engineering,Jilin University,Changchun,130022

Abstract: The active suspension might adjust the suspension parameters according to the real-time status of the vehicles, which greatly improved the rescue efficiency of emergency rescue vehicles. Electro-hydraulic servo actuator was the core component of active control of electro-hydraulic servo active suspension system, the control strategy of electro-hydraulic servo actuator was studied. The active suspension hydraulic servo actuator model was established. Then, based on the model, an adaptive position tracking control strategy was proposed based on a strict feedback model, and the stability of the proposed strategy in the Lyapunov sense was proved. The simulation and single-cylinder experiments show that the position tracking algorithm proposed may effectively improve the position tracking performance of electro-hydraulic servo actuators compared with the traditional control methods.

Key words: three-axis emergency rescue vehicle; active suspension; electro-hydraulic servo actuator; position tracking; adaptive

收稿日期:20230317

基金项目:河北省重点研发计划(21351802D);吉林省重点研发计划(20200401130GX)

0 引言

应急救援车辆作为灾害应急救援的专用车辆[1],在抢险救援中发挥着重要作用,因此要求应急救援车辆在恶劣的行驶条件下必须保持良好的行驶机动性、平顺性和稳定性[2]。

悬架系统是连接车身与车轮的主要装置,通常由弹性元件、减振器及导向机构等部件组成,是车辆底盘的重要组成部分[3]。传统被动悬架系统因其悬架刚度和阻尼系数无法实时自动调整,严重制约其平顺性和道路友好性的提升空间[4]。为解决现有应急救援车辆被动悬架系统存在的问题,人们提出了可自动调节阻尼和刚度的主动悬架系统,在面对复杂路面时,主动悬架系统可根据路面情况与车身状况对各个车轮处的作动器进行调节,从而能够有效降低由于路面凹凸不平所引起的车身起伏及振动[5]。

主动悬架性能不仅依赖执行器的类型,也与控制算法密切相关[6],简单有效、性能良好的控制算法一直是主动悬架开发的关键问题之一[7],因此在将主动悬架系统应用于应急救援车辆的基础上,还需针对执行机构设计有效的控制方法。目前广泛应用于车辆主动悬架的作动器主要包括电控空气弹簧、电磁致动器以及電液伺服作动器[8]。相比于空气弹簧和电磁致动器,电液伺服作动器具有更大的承载能力以及更高的可靠性。考虑到本文所研究的三轴应急救援车辆具有承载大、质心高、行驶工况较复杂等特点,电液伺服作动器更切合应急救援车辆对主动悬架执行机构功能的需求。此外,电液伺服作动器可以进行快速响应和高精度伺服控制[9]。

电液伺服主动悬架系统主要由液压泵、电液伺服阀、液压缸等液压元件及电控系统组成[10]。作为主动悬架系统实施主动控制的核心部件,其作动性能的好坏将直接影响车辆主动悬架系统的性能。PID控制虽然早在20世纪30年代就出现,但直到今天仍是各种工业控制领域应用最为普遍的闭环控制器[11],由于PID控制结构简单,参数调整方便,目前已广泛应用于电液伺服系统的控制领域[12]。但常规的PID控制难以应对被控系统参数时变等情况,因此各国学者针对电液伺服控制系统的不同应用情况开发了多种先进的控制策略。在现有研究中,学者针对电液伺服作动器的跟踪精度、时间滞后以及外部扰动等问题进行了分析,并设计了反步、自适应等控制器。但反步设计方法也存在着明显的缺陷[13],由于各种控制器的实现都是基于模型设计的,因此若模型过于简洁,虽然可以使控制器设计过程变得简单,但却会影响系统实际工作时的控制效果。若考虑复杂高阶的模型,则所设计的控制器性能优异,但难以工程实现,因此需对电液伺服作动器模型进行进一步研究。

本文建立了电液伺服作动器的非线性模型,介绍了相关控制理论及引理和假设;针对具有非线性特性以及外部扰动的电液伺服作动器,研究了高精度的位置跟踪策略,提出了一种严格反馈模型,在此基础上设计了滑模自适应控制器,解决了模型中存在不确定参数和扰动的问题,并利用Lyapunov稳定性理论证明所设计控制器的稳定性;通过仿真进行验证,并在电液伺服作动器试验台进行试验,验证了所设计的控制方法在实际应用中的控制效果。

1 系统模型分析

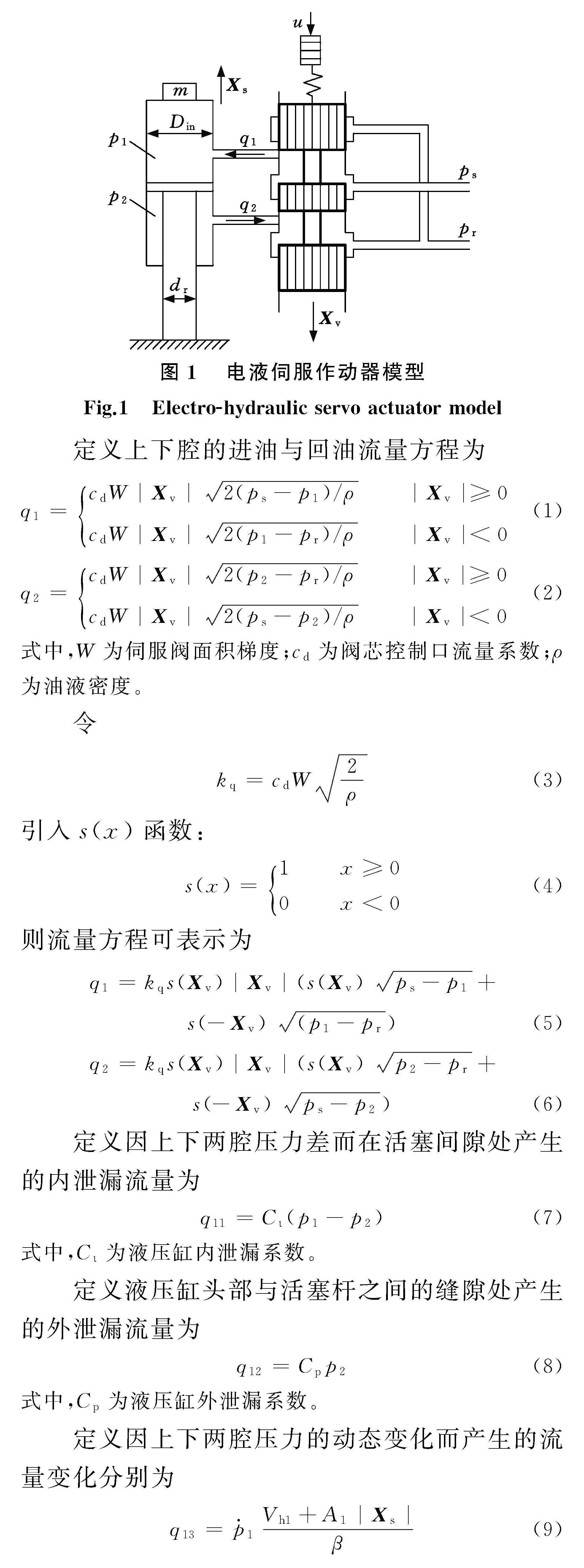

三轴应急救援车辆底盘空间较为紧凑,采用阀控单出杆液压缸作为主动悬架系统的执行机构,图1所示为电液伺服作动器模型,作动器通过调节伺服阀的开度控制油液流入上下腔并调节其流量,通过改变上下腔的压力产生压力差,推动液压缸上下移动,从而调整作动器位移Xs,同时输出相应主动力。图1中m为质量块质量,Din为无杆腔内径,dr为杆直径,u为控制阀芯移动的输入电压;当伺服阀的开度|Xv|大于0时,液压油通过供油管路流入无杆腔,供油压力为ps,伺服阀开度控制无杆腔流量q1以及无杆腔压力p1,同时有杆腔与回油管路相连,回油压力为pr,有杆腔内油液进行回流,此时有杆腔内流量为q1且其压力为p2;当|Xv|小于0时,有杆腔与供油管路相连,伺服阀开度控制有杆腔流量q2及有杆腔压力p2,同时无杆腔与回油管路相连;当|Xv|为0时,流量通道切断,两腔压力保持稳定不变。

定义上下腔的进油与回油流量方程为

q1=cdW|Xv|2(ps-p1)/ρ |Xv|≥0

cdW|Xv|2(p1-pr)/ρ|Xv|<0(1)

q2=cdW|Xv|2(p2-pr)/ρ |Xv|≥0

cdW|Xv|2(ps-p2)/ρ|Xv|<0(2)

式中,W为伺服阀面积梯度;cd为阀芯控制口流量系数;ρ为油液密度。

令

kq=cdW2ρ(3)

引入s(x)函数:

s(x)=1 x≥0

0x<0(4)

则流量方程可表示为

q1=kqs(Xv)|Xv|(s(Xv)ps-p1+

s(-Xv)(p1-pr)(5)

q2=kqs(Xv)|Xv|(s(Xv)p2-pr+

s(-Xv)ps-p2)(6)

定义因上下两腔压力差而在活塞间隙处产生的内泄漏流量为

q11=Ct(p1-p2)(7)

式中,Ct为液压缸内泄漏系数。

定义液压缸头部与活塞杆之间的缝隙处产生的外泄漏流量为

q12=Cpp2(8)

式中,Cp为液压缸外泄漏系数。

定义因上下两腔压力的动态变化而产生的流量变化分别为

q13=p·1Vh1+A1|Xs|β(9)

q14=p·2Vh2-A2|Xs|β(10)

式中,Vh1+A1|Xs|、Vh2-A2|Xs|分别为上下两腔因活塞上下移动而产生的容积变化;Vh1、Vh2分别为无杆腔初始容积和有杆腔初始容积;A1、A2分别为无杆腔截面积和有杆腔截面积;β为油液弹性模量。

根据流量守恒定律,由式(1)~式(10)可得到有关液压缸上下两腔压力的动态变化方程分别为

q1=A1|X·s|+Ct(p1-p2)+p·1Vh1+A1|Xs|β(11)

q2=A2|X·s|+Ct(p1-p2)-

Cpp2-p·2Vh2-A2|Xs|β(12)

式中,A1|X·s|、A2|X·s|分別为作动器上下两腔因活塞位移改变而产生的流量变化。

根据牛顿第二定律及液压缸的工作原理,可得到图1中的动力学方程为

m|X¨s|=(A1p1-A2p2)-b|X·s|+

|FL(Xs,X·s,X¨s,t)|(13)

式中,b为油液的黏性阻尼系数;FL为液压伺服作动器的外部干扰;t为时间。

至此,得到主动悬架液压伺服作动器的动力学模型,包括液压缸上下腔压力的动态方程,以及由于腔内压力变化产生对外主动力时所得到的外部的力平衡方程。

为使所设计的控制策略便于读者理解,下面给出本文在设计控制策略以及稳定性分析时所需要的假设与引理。

假设1 假设作动器的期望位移上下有界,且其多阶导数同样有界。

假设2 设计控制器时,所提到的参数θi(i=1,2,3,4,5)都为正值且有界[14]。

假设3 若存在未知常数D≥0和已知非负光滑函数φ(x,t):R3×R+→R,x∈R3,t∈R+,则外负载扰动dL满足|dL(x,t)|≤Dφ(x,t)[15]。

引理1 对于ε>0,η∈R,存在0≤|η|-ηtanh(η/ε)≤kε,且k=exp(-(k+1))≈0.2785[16]。

引理2 假设a′、b′为非负实数,1c′+1d′=1,则a′b′≤(a′)c′c′+(b′)d′d′,且仅当(a′)c′=(b′)d′时,等号成立,此为杨氏不等式的一般形式。

引理3 在现代控制理论中,Lyapunov第二法是稳定性分析的常用方法,因此本文利用第二法进行系统的稳定性分析。

引理4 变结构控制理论是系统可以根据当前状态自动改变控制输入的结构。

2 基于严格反馈模型的自适应位置跟踪控制

圖2为系统的整体控制框图。定义模型中的四个状态变量,形式为x1= |Xs|,x2= |X·s|,x3=p1,x4=p2,由此可导出液压伺服作动器的状态空间方程为

x·1=x2

x·2=-θ1x2+θ2(A1x3-A2x4)+dL

x·3=f31(x1,x2)θ3+f32(x1,x3,x4)θ4+

g3(x1,x3,Xv)θ5|Xv|

x·4=f41(x1,x2)θ3+f42(x1,x3,x4)θ4+

g4(x1,x4,Xv)θ5|Xv|(14)

θ1=b/m θ2=1/m θ3=β θ4=βCt

θ5=βg dL=|FL|/m

f31(x1,x2)=-A1x2Vh1+A1x1

f32(x1,x3,x4)=x4-x3Vh1+A1x1

f41(x1,x2)=A2x2Vh2-A2x1

f42(x1,x3,x4)=x3-x4Vh2-A2x1

g3(x1,x3,Xv)=

s(Xv)ps-x3+s(-Xv)x3-prVh1+A1x1

g4(x1,x4,Xv)=

-(s(Xv)x4-pr+s(-Xv)ps-x4)Vh2-A2x1

其中,g为重力加速度,s(Xv)在式(4)中已给出其具体形式。

引入x-3=p1-p2A2/A1作为新的状态空间变量,则系统的状态空间方程可改写为

x·1=x2

x·2=-θ1x2+θ2A1x-3+dL

x·-3=(f31(x1,x2)-f41(x1,x2)A2/A1)θ3+

(f32(x1,x3,x4)-f42(x1,x3,x4)A2/A1)θ4+

(g3(x1,x3,Xv)-g4(x1,x4,Xv)A2/A1)θ5|Xv|(15)

其中,x-3为液压伺服作动器的等效负载压力。

本文提出一种严格反馈结构,将模型中状态变量直接用于控制设计,具体形式如下:

x·1=x2

x·2=-θ1x2+θ2|μT2ζ|+dL

ζ·=f34(X)(θ3,θ4)T+μ34(X,Xv)θ5Xv(16)

μ34(X,Xv)=(g3(x1,x2,Xv),g4(x1,x2,Xv))T

μ2=(A1,-A2)T ζ=(x3,x4)T

f34(X)=f31f32f41f42

根据第1节的模型分析,可将g3和g4两个函数分为以下三种形式:

(1)Xv>0时,g3(x1,x3,Xv)=ps-x3Vh1+A1x1,g4(x1,x4,Xv)=-x4-prVh2-A2x1;

(2)Xv<0时,g3(x1,x3,Xv)=x3-prVh1+A1x1,g4(x1,x4,Xv)=-ps-x4Vh2-A2x1,因此当Xv≠0时,g3和g4两个函数可进行简化;

(3)Xv=0时,相当于系统的过渡阶段,在系统过渡阶段,由式(14)可知x3、x4、dL和θ2均有界,且θ1大于零,此时系统变为关于作动器位移的二阶系统。

在上述严格反馈模型的基础上设计自适应位置跟踪控制器,首先定义状态误差变量:

e1=x1-x1r

e2=x2-x·1r

e3=|ζ-α|(17)

式中,x1r为期望位移;α为虚拟控制变量;e1、e2、e3为误差变量。

由式(17)得到误差变量的导数为

e·1=x·1-x·1r

e·2=x·2-x¨1r

e·3=|ζ·-α·|(18)

定义不确定参数的估计误差变量为

θ~i=θi-θ^i

D~=D-D^(19)

式中,θ^i、D^分别为参数θi、D的估计值。

针对控制算法选取合适的滑模面:

s1=ce1+e2(20)

其中,c为正常数,则该滑模面的导数为

s·1=ce·1+e·2=c(x·1-x·1r)+

(-θ1x2+θ2|μT2ζ|+dL)-x¨1r(21)

然后通过多次选取合适的Lyapunov函数,逐步解算出中间过程的虚拟控制变量,再推出系统的最终控制输入。所选取Lyapunov方程为

V1=12s21+12λ1θ~21+12λ2θ~22+12λDD~2(22)

其中,λ1、λ2、λD为正常数,则V1的导数为

V·1=s1s·1-1λ1θ~1θ·^ 1-1λ2θ~2θ·^ 2-1λDD~D·^ =

(ce·1+e·2)-1λ1θ~1θ·^ 1-1λ2θ~2θ·^ 2-1λDD~D·^ =

s1(ce2-θ1x2+θ2|μT2ζ|+dL-x¨1r)-

1λ1θ~1θ·^ 1-1λ2θ~2θ·^ 2-1λDD~D·^ ≤s1(ce2-θ1x2+

θ2|μT2ζ|-x¨1r)+s1Dφ(x,t)tanh(s1φ(x,t)/ε)+

kDε-1λ1θ~1θ·^ 1-1λ2θ~2θ·^ 2-1λDD~D·^ (23)

其中,ε、k均为正常数,且由假设3及引理1知其满足:

ε=ε0/D(24)

η=s1dL(25)

s1dL≤s1Dφ(x,t)tanh(s1φ(x,t)/ε)+kDε(26)

由給出的Lyapunov方程及其导数,可得出自适应参数的方程以及虚拟控制变量为

θ·^ 1=-λ1s1x2-λ1γ1(θ^1-θ10)

θ·^ 2=λ2s1|μT2ζ|-λ2γ2(θ^2-θ20)

D·^ =λDs1φ(x,t)tanh(s1φ(x,t)/ε)-λDγD(D^-D0)(27)

α=(A1/(A21+A22),-A2/(A21+A22))T(1/θ^2)·

[-k1s1-ce2+θ^1x2+x¨1r-

D^φ(x,t)(tanh(s1φ(x,t)/ε)](28)

其中,γ1、γ2、γD、k1均为正常数,θ10、θ20、D0分别为对应参数的初始值。

根据杨氏不等式,可得

θ~i(θ^i-θi0)≤-θ~2i/2+(θ^i-θi0)2/2 i=1,2

D~(D^-D0)≤-D~2/2+(D^-D0)2/2

(29)

将式(24)~式(29)代入式(23)可得

V·1≤V-·1+s1θ^2|μT2e3|+Ω1(30)

V-·1=-k1s21-∑2i=1γiθ~2i/2-γDD~2/2<0

Ω1=

γ1(θ^1-θ10)2+γ2(θ^2-θ20)2+γD(D^-D0)22+kDε

为得到自适应参数θ3、θ4、θ5的最终控制输入,需再次选取Lyapunov函数:

V2=V1+12|eT3e3|+12λ3θ~23+12λ4θ~24+12λ5θ~25(31)

其中,λ3、λ4、λ5均为正常数,则V2的导数为

V·2=V·1+|eT3e·3|-1λ3θ~3θ·^ 3-1λ4θ~4θ·^ 4-1λ5θ~5θ·^ 5≤

V-·1+s1|θ^2μT2e3|+|eT3(f34(X)(θ3,θ4)T+

μ34(X,Xv)θ5Xv-α·)|-1λ3θ~3θ·^ 3-1λ4θ~4θ·^ 4-

1λ5θ~5θ·^ 5+Ω1(32)

至此,可推导出其他参数的自适应律以及作动器阀芯位移的最终控制输入如下:

θ·^ 3=|λ3(f31,f41)e3|-λ3γ3(θ^3-θ30)

θ·^ 4=|λ4(f32,f42)e3|-λ4γ4(θ^4-θ40)

θ·^ 5=|λ5eT3μ34(X,Xv)Xv|-λ5γ5(θ^5-θ50)(33)

Xv=(-k2eT3e3-s1θ^2μT2e3+eT3α·-

eT3f34(X)(θ^3,θ^4)T)/(eT3μ34(X,Xv)θ^5)(34)

其中,γ3、γ4、γ5、k2均为正常数,θ30、θ40、θ50分别为对应参数初始值。

同上,根据杨氏不等式,可得以下公式:

θ~i(θ^i-θi0)≤-θ~2i/2+(θ^i-θi0)2/2 (35)

i=3,4,5

将式(33)~式(35)代入式(32)可得

V·2≤V-·1-k2|eT3e3|+∑5i=3γiθ~i(θ^i-θi0)+

Ω1≤-k2|eT3e3|-k1s21-∑5i=1γiθ~2i/2-

γDD~2/2+Ω2≤V-·2+Ω2(36)

V-·2=-k2|eT3e3|-k1s21-∑5i=1γiθ~2i/2-

γDD~2/2<0

Ω2=

12∑5i=1γi(θ^i-θi0)2+12γD(D^-D0)2+kDε

其中,参数k1、k2影响系统的跟踪性能和控制响应的抖动,λi(i=1,2,…,5)、λD、γi(i=1,2,…,5)、γD影响参数估计的收敛速度。

由选定的Lyapunov函数可知V2>0,假设

c1=max{12,12λi12λD} i=1,2,…,5

c2=min{k1,k2,λD2,λi2} i=1,2,…,5

则由式(31)和式(36)可进行以下推导:

V2≤c1(s21+|eT3e3|+∑5i=1θ~2i+D~2)(37)

V·2≤-k2|eT3e3|-k1s21-∑5i=1γiθ~2i/2-γDD~2/2+

Ω2≤-c2(|eT3e3|+s21+∑5i=1θ~2i+D~2)+Ω2(38)

进而得到有关V2导数的不等式如下:

V·2≤-c2c1V2+Ω2(39)

对式(39)等号两边同时乘以exp(tc2/c1)并积分,可得

V2(t)≤V2(0)exp(-tc2/c1)+Ω2/(c2/c1)-(Ω2(0)+

∫t0exp(tc2/c1)dtΩ2)exp(-tc2/c1)/(c2/c1)(40)

又由于当t≥0时,exp(tc2/c1)≥1,因此可得到:

V2(t)≤Ω2(1-exp(-tc2/c1))/(c2/c1)+

V2(0)exp(-tc2/c1)(41)

由式(41)可得,当t→∞时,ei(i=1,2,3)、θ~i和D~收敛到Ω2/(c2/c1)。根据假设1,由于期望位移与其多阶导数均有界,以及误差ei(i=1,2,3)收敛,可得系统的状态变量xi(i=1,2,3,4)有界。同理根据假设2和假设3,可得不确定参数的估计值θ^i(i=1,2,…,5)有界,估计值D~有界。最后Ω2/(c2/c1)可通过调整各个控制增益的大小而减小到任意值。

该自适应控制方法与以往研究中常用的投影算子控制方法有所不同,可通过自适应法则在线估计外部负载扰动的未知边界和作动器模型中的不确定参数,从而消除了由于参数不确定性和负载扰动而引起的不良影响,提高了液压伺服作动器的输出跟踪性能。

3 仿真分析

根据表1进行MATLAB/Simulink仿真分析。仿真中,参考位移选择幅值为0.05 m,并根据实验室所提供作动器的性能指标选择频率分别为0.5 Hz、1 Hz和2 Hz的正弦信号,三种控制方法的轨迹跟踪对比结果如图3~图5所示。

作动器初始位置同为-0.05 m,将控制方法的自适应参数取值k1=1000、k2=15、c=20、γ1=γ2=γ3=γ4=γ5=0.001、γD=0.3、λ1=0.1、λ2=1×10-9、λ3=0.01、λ4=1×10-15、λ5=1×10-15、λD=1作为参考。

作动器在基于严格反馈模型的自适应控制方法、滑模自适应控制方法以及反步自适应控制方法下,跟踪位移误差的标准差如表2所示。通过仿真可知,不同频率下,基于严格反馈模型的自适

应控制方法与滑模自适应控制方法相比,其跟踪速度较快且跟踪精度较高,与反步自适应控制方法相比,其跟踪精度较高。

仿真中,参考位移的频率均选取1 Hz的正弦信号,且正弦信号的幅值分别选择0.05 m、0.08 m和0.1 m,三种控制方法的轨迹跟踪对比结果如图4、图6、图7所示。

在不同幅值下均可得到以下结论:基于严格反馈模型的自适应控制方法与滑模自适应控制方法相比,具有较好的跟踪速度与精度,与反步自适应控制方法相比,具有较好的跟踪精度。

综合分析可知,在选取的参考位移的幅值和频率发生变化时,本文所提出的控制方法与一般的控制方法相比,能以较快的速度与较高的精度进行位置跟踪运动。

4 试验平台搭建与试验测试研究

本文试验测试研究主要为电液伺服位置跟踪控制试验,采用了对比试验方法,将实时采集的相应试验数据进行标准量化及对比分析。

期望值μ的标准差为

σ=1N∑Ni=1(di-μ)2(42)

式中,di为采集到的第i个数据;N为采集到的数据数量。

误差绝对值的最大值为

Md=maxi=1,2,…,N{|di-μ|}(43)

式中,di-μ表示期望值与实际值的误差。

试验数据的峰峰值为

MX=maxi=1,2,…,N{Xi}+mini=1,2,…,N{Xi}(44)

式中,maxi=1,2,…,N{Xi}表示试验数据中的最大值;mini=1,2,…,N{Xi}表示试验数据中的最小值。

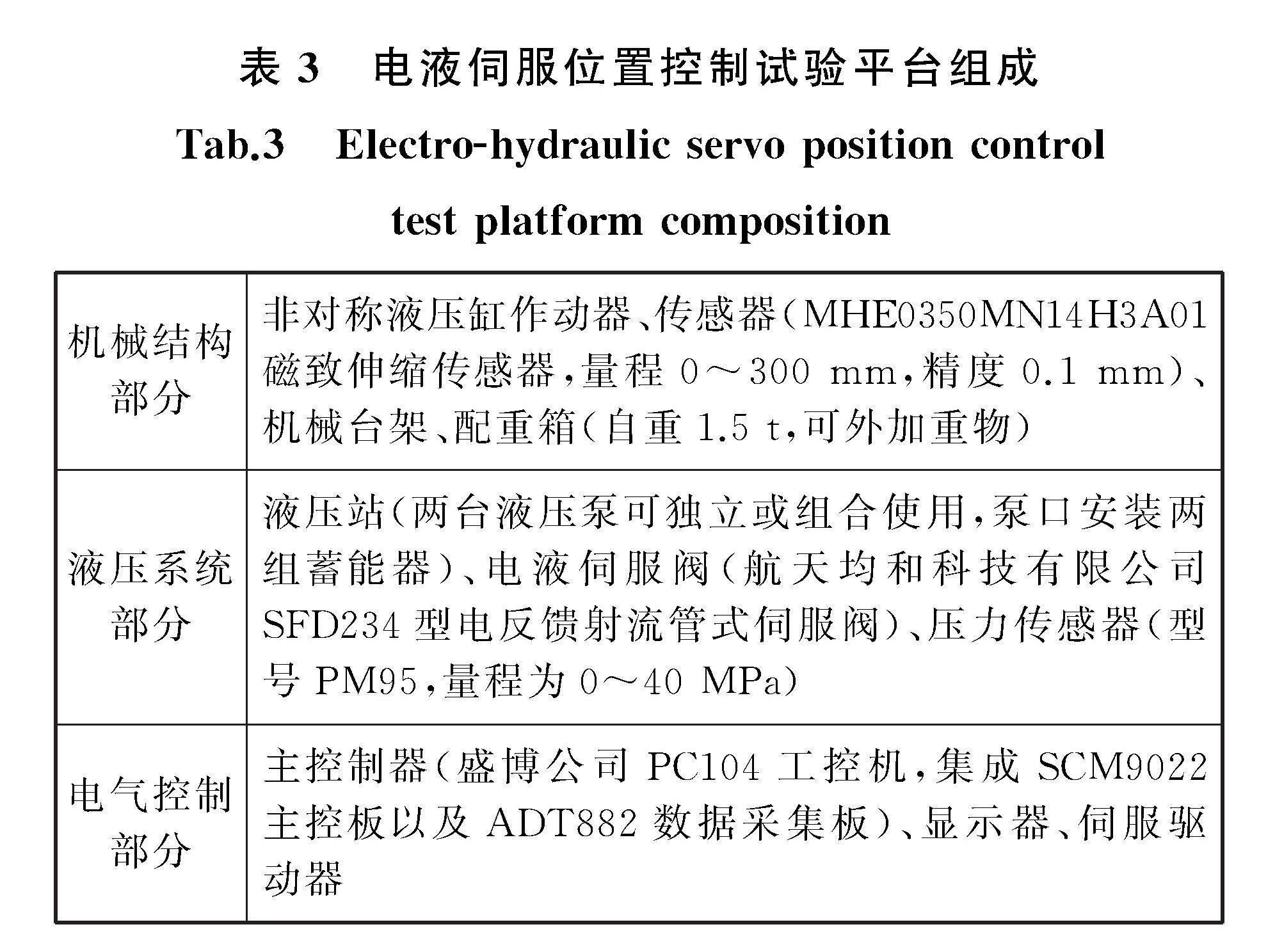

电液伺服位置控制试验平台包括机械结构部分、液压系统部分以及电气控制部分,具体组成见表3。

阀控缸位置控制系统原理如图8所示,其中主控板与显示器连接,用于控制算法的程序编写

与实时控制。数据采集板与伺服驱动器连接,实现各传感器信号的实时采集以及电液伺服阀的电流驱动,整体结构如图9所示。

利用搭建的试验平台验证本文所提出的电液伺服系统位置跟踪控制方法的控制效果。分别选取不同频率以及不同幅值的正弦信号作为系统跟踪输入,并同时采用基于严格反馈模型的自适应位置跟踪控制方法和传统PID方法进行对比试验,最后采集试验数据来对结果进行对比分析。控制算法程序在PC104工控机上编写,周期为2 ms,PID控制算法的参数如下:比例系数为60,积分系数为0.1。基于严格反馈模型的自适应位置跟踪控制方法参数如下:k1=1×104、k2=155、c=100、γ1=γ2=γ3=γ4=γ5=0.001、γD=0.3、λ1=0.1、λ2=1×10-7、λ3=0.1、λ4=1×10-10、λ5=1×10-10、λD=1。

如图10~图12所示,当幅值相同时三种频率下自适应控制方法的正弦跟踪误差均小于PID控制的正弦跟踪误差,频率越高,两种方法的跟踪误差相差越明显。对正弦跟踪误差的绝对值最大值进行量化对比,见表4。由表4可知,在幅值为0.1 m,频率分别为0.25 Hz、0.33 Hz和 0.5 Hz的输入下,基于严格反馈模型的自适应位置跟踪控制与传统PID控制的位置跟踪误差的绝对值最大值相比,可得所提自适应控制方法的跟踪性能分别提高了9.1%、25%和25.9%。

由图10~图12的位置跟踪曲线可以看出,随着控制频率的提高,两种控制方法的跟踪误差随著时间历程而递增,原因为液压系统提供的流量和压力不足以支撑快速响应的电液伺服位置控制。由此,将幅值适当减小到0.06 m,同时提高频率,再次试验。

由圖13和图14可以看出,当减小正弦跟踪输入幅值到0.06 m且提高频率时,基于严格反馈模型的自适应控制的正弦跟踪误差仍小于传统

PID控制的正弦跟踪误差。且由图12、图13及表4可以分析得出,在频率为0.5 Hz,幅值分别为0.06 m、0.1 m的正弦跟踪输入下,本文提出的位置跟踪控制方法相较于传统PID控制,在跟踪性能上分别提高了21.4%、25.9%,即对于不同幅值、相同频率的正弦跟踪控制,基于严格反馈模型的自适应控制方法仍可表现出较好的跟踪性能。

5 结论

本文对电液伺服主动悬架系统中的电液伺服作动器进行了深入研究,并取得以下创新性成果:针对PID控制无法有效应对电液伺服作动器系统的时变参数问题,提出了基于严格反馈模型的自适应位置跟踪控制方法。建立了与常规模型不同的严格反馈模型,该模型可有效避免模型降阶问题。并在此基础上提出了自适应控制方法,解决了系统的时变参数问题。最后通过仿真与试验验证其控制效果。

参考文献:

[1] 高路路, 马飞, 周志鸿, 等. 应急救援车辆产品概况[J]. 凿岩机械气动工具, 2017(1):52-61.

GAO Lulu, MA Fei, ZHOU Zhihong, et al. Product Overview of Emergency Rescue Vehicles[J]. Rock Drilling Machinery and Pneumatic Tools, 2017(1):52-61.

[2] 刘清河, 和题, 刘燕宁. 抢险救援车技术现状分析及展望[J]. 中国应急救援, 2010(5):16-17.

LIU Qinghe, HE Ti, LIU Yanning. Analysis and Prospect of Rescue Vehicle Technology Status[J]. China Emergency Rescue, 2010(5):16-17.

[3] 陈家瑞. 汽车构造[M]. 北京:机械工业出版社, 2011:12-13.

CHEN Jiarui. Automobile Structure[M]. Beijing:China Machine Press, 2011:12-13.

[4] 严天一,任坤儒,王玉林, 等. 车辆半主动悬架系统模糊混合控制策略[J].农业机械学报,2012,43(12):11-15.

YAN Tianyi, REN Kunru, WANG Yulin, et al. Fuzzy Hybrid Control Strategy of Semi-active Suspensions for Vehicle[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(12):11-15.

[5] 陈浩, 巩明德, 赵丁选, 等. 电液主动悬架灵敏度分析与自适应跟踪控制[J]. 中国机械工程, 2023, 34(4):481-489.

CHEN Hao, GONG Mingde, ZHAO Dingxuan, et al. Sensitivity Analysis and Adaptive Tracking Control of Electro-hydraulic Active Suspensions[J]. China Mechanical Engineering, 2023, 34(4):481-489.

[6] 王刚,周知进,陈海虹.车辆主动悬架免模型输出反馈控制器设计与实验[J].农业机械学报, 2019,50(7):389-397.

WANG Gang,ZHOU Zhijin,CHEN Haihong.Design and Experiment of Model-free Output-feedback Control for Vehicle Active Suspensions[J].Transactions of the Chinese Society for Agricultural Machinery,2019,50(7):389-397.

[7] 寇发荣,许家楠, 刘大鹏, 等. 电动静液压主动悬架双滑模控制研究[J]. 中国机械工程, 2019, 30(5):542-548.

KOU Farong, XU Jianan, LIU Dapeng, et al. Study on Dual Sliding Mode Control of EHA Active Suspensions[J]. China Mechanical Engineering, 2019, 30(5):542-548.

[8] 寇发荣, 方宗德. 汽车可控悬架系统的研究进展[J]. 汽车工程, 2007, 29(5):426-432.

KOU Farong, FANG Zongde. Research Progress of Automotive Controllable Suspension System[J]. Automotive Engineering, 2007, 29(5):426-432.

[9] 邓乐. 液压传动[M]. 北京:北京邮电大学出版社, 2010:4-6.

DENG Le. Hydraulic Transmission[M]. Beijing:Beijing University of Posts and Telecommunications Press, 2010:4-6.

[10] 郭庆贺. 多轴应急救援车辆电液伺服主动悬架控制策略研究[D]. 秦皇岛:燕山大学, 2021.

GUO Qinghe. Research on Electro-hydraulic Servo Active Suspension Control Strategy of Multi-axis Emergency Rescue Vehicle[D]. Qinhuangdao:Yanshan University, 2021.

[11] 杨慧勇.基于PID控制器的半主动悬架联合仿真分析[J].汽车实用技术,2023,48(4):107-111.

YANG Huiyong. Co-simulation Analysis of Semi-active Suspension Based on PID Controller[J].Automotive Practical Technology,2023,48(4):107-111.

[12] 吴宏鑫, 沈少萍. PID控制的应用与理论依据[J]. 控制工程, 2003(1):37-42.WU Hongxin, SHEN Shaoping. Application and Theoretical Basis of PID Control[J]. Control Engineering, 2003(1):37-42.

[13] 袁朝輝,袁鸣.电液系统中新型反步自适应控制器设计[J].机电工程,2013,30(7):769-773.

YUAN Chaohui,YUAN Ming. Design of New Backstep Adaptive Controller in Electro-hydraulic System[J].Electromechanical Engineering,2013,30(7):769-773.

[14] ZHANG Z, DUAN G, HOU M. Robust Adaptive Dynamic Surface Control of Uncertain Non-linear Systems with Output Constraints[J]. IET Control Theory and Applications, 2017, 11:110-121.

[15] POLYCARPOU M M, IOANNOU P A. A Robust Adaptive Nonlinear Control Design[J]. Automatica, 1996, 32:423-427.

[16] 齐晓慧. “李雅普诺夫稳定性理论”的教学研究[J]. 电力系统及其自动化学报, 2005, 17(3):91-94.

QI Xiaohui. Teaching and Research on “Lyapunov Stability Theory”[J]. Transactions of the Chinese Society for Electric Power Systems and Automation, 2005, 17(3):91-94.

(编辑 胡佳慧)

作者简介:

倪 涛,男,1978 年生,教授、博士研究生导师。研究方向为遥操作、虚拟现实和机器人技术。E-mail:nitao@ jlu.edu.cn。

张红彦(通信作者),女,1973 年生,副教授。研究方向为智能车辆。E-mail:zhanghy@jlu.edu.cn。