复杂载荷、极端环境下焊接结构疲劳寿命预测研究综述

董志波 王程程 李承昆 李峻臣 赵耀邦 历吴恺 徐爱杰

摘要:

焊接接头易出现缺陷和应力集中,在疲劳载荷作用下将成为疲劳裂纹萌生和扩展的薄弱区域。与均质材料相比,接头各区域微观组织及应力局部化使得焊接结构疲劳问题进一步复杂化。区别于理想实验条件,实际焊接结构服役环境复杂,疲劳寿命预测须考虑环境因素与焊接结构耦合特性。为此,对影响焊接结构的内在因素进行总结分析,从复杂载荷和极端服役环境两方面对现有焊接结构寿命预测模型进行综述,结合最新研究进展对改进焊接结构疲劳寿命评估方法提出建议。

关键词:焊接结构;影响因素;复杂载荷;极端环境;寿命预测模型

中图分类号:TG404

DOI:10.3969/j.issn.1004132X.2024.05.008

开放科学(资源服务)标识码(OSID):

Review for Research of Fatigue Life Prediction of Welded Structures

under Complex Loads and Extreme Environments

DONG Zhibo1 WANG Chengcheng1 LI Chengkun1 LI Junchen2 ZHAO Yaobang2

LI Wukai2 XU Aijie2

1.National Key Laboratory of Precision Welding & Joining of Materials and Structures,

Harbin Institute of Technology,Harbin,150001

2.Shanghai Spaceflight Precision Machinery Institute,Shanghai,201600

Abstract: The welded joints were susceptible to defects and stress concentration, rendering them vulnerable areas for fatigue crack initiation and propagation under fatigue loads. In comparison to homogeneous materials, the microstructure and stress localization in each of regions for the joints further complicated the fatigue issue in welded structures. Unlike ideal experimental conditions, the actual service environments of welded structures were intricate, it was necessity to consider the coupling characteristics between environmental factors and welded structures when predicting welded structure fatigue life. Therefore, the internal factors influencing welded structures were summarized and analyzed while reviewing existing life prediction models from perspectives encompassing complex loads and extreme service environment. Combining the latest research progresses, the recommendations were proposed to enhance fatigue life assessment methods for the welded structures.

Key words: welded structure; influencing factor; complex load; extreme environment; life prediction model

收稿日期:20240102

基金项目:中国航天科技集团公司第八研究院产学研合作基金(SPMI 2022-09);航空发动机及燃气轮机重大专项基础研究(J2019-Ⅶ-0012-0154)

0 引言

疲勞失效占焊接结构失效原因的70%~90%,由于几何形状突变、残余应力、焊接缺陷、组织演变等特点,接头是焊接结构疲劳失效的薄弱区域。此外,疲劳载荷作用下裂纹尖端易出现应力松弛或重分布,导致出现循环硬化、软化等瞬态过程。近年来,随着航空航天、核电、海工等领域的发展,焊接结构服役条件朝向承受复杂载荷、极冷极热、腐蚀等极端环境的方向发展。鉴于经济性的需要,航天动力系统等关键零件循环利用成为研究热点,对复杂条件下焊接结构疲劳寿命预测模型的适用性及准确性提出更高的要求。

根据预测模型中用于描述疲劳损伤的评估参量,传统疲劳寿命预测可分为应力寿命法、应变寿命法、能量法、断裂力学法等,现对具体方法及其特点进行归纳。前三者分别以应力、应变、局部区域能量为参量,通常利用恒幅载荷下标准试件进行疲劳试验获取相应的评估参量寿命曲线,重点关注疲劳裂纹萌生阶段。断裂力学基于疲劳裂纹扩展过程建立,前提假定试件存在初始损伤,通过计算裂纹尖端应力强度因子结合不同的裂纹扩展速率模型计算疲劳寿命。与单一材料不同,焊接接头不可避免地存在一定数量的焊接缺陷,缺陷尖端的应力应变状态会对焊接结构疲劳寿命造成影响,相应的疲劳寿命预测模型更为复杂,因此,基于传统模型,结合对接头疲劳失效行为的观察,学者基于缺口理论和断裂力学提出临界距离理论和考虑应力梯度的应力场强度法等适用于焊接结构的局部疲劳寿命预测模型。

复杂载荷、极端环境下焊接结构疲劳寿命预测研究综述——董志波 王程程 李承昆等

中国机械工程 第35卷 第5期 2024年5月

大量文章概述了焊接结构寿命预测模型[1-3],其内容多集中在特定领域具体问题上对寿命预测模型进行对比分析,缺乏对焊接结构疲劳寿命影响因素和预测模型的系统性论述。此外,以往的研究对象通常处于常温、常幅载荷等常规条件下,对寿命的预测不考虑实际工况的影响,而实际服役温度、湿度及载荷情况往往是复杂的,若仍采用常规条件下的结论作为设计依据,会对结构可靠性评估以及疲劳寿命预测的准确性造成影响。

因此,本文考虑焊接結构固有特性和作业特点对影响焊接结构疲劳行为的内在因素进行分析,以此为基础,进一步对复杂载荷和极端环境下的焊接结构疲劳寿命预测方法进行全面综述。根据载荷特点,复杂载荷具体包括:①多种载荷形式组合作用的复合力学载荷;②载荷幅值变化的变幅载荷;③实际微小机械作用的随机振动载荷。极端服役环境包括:①低温环境和高温环境;②腐蚀环境。通过对上述条件的焊接结构疲劳寿命预测模型的归纳,本文旨在对焊接结构服役疲劳寿命预测方法的选择及预测模型的修正提供一定的理论参考,为工程实际中焊接结构疲劳寿命预测模型的进一步改进提供建议。

1 影响焊接结构疲劳性能的内在因素

与非焊结构疲劳问题对比,焊接结构疲劳问题的特殊性体现在三个方面:①焊缝几何突变或焊接缺陷导致的不连续性;②焊接热循环和复杂相变导致的焊缝接头材料不均匀性;③焊接过程中不均匀的热机效应导致的焊接残余应力。本节就上述因素对焊接接头疲劳寿命的影响机制进行分析,并介绍目前最新的研究现状。

1.1 焊接接头的几何不连续性

焊接接头的几何不连续性包含两方面:一是为了满足结构设计要求而产生的焊缝几何形状突变,如十字形接头中焊趾、焊根等位置会导致局部应力集中,促进疲劳裂纹的萌生,从而缩短结构的疲劳寿命;二是由于焊接快速冶金过程产生的焊接缺陷,具体包括裂纹、孔穴、固体夹杂、未熔合和未焊透以及形状缺陷,焊接缺陷会显著缩短焊接接头的疲劳寿命,并且高周疲劳对缺陷更加敏感。缺陷对疲劳寿命的影响机制较为复杂:一方面,焊接缺陷作为疲劳裂纹源,缩短疲劳裂纹萌生过程;另一方面,缺陷与焊缝基体的弹性模量不同,缺陷周围基体易出现局部应力集中,促进疲劳裂纹的萌生和扩展。LI等[4]指出焊接缺陷远场区处于循环弹性状态,位错堆积导致沿晶裂纹是远场区疲劳裂纹萌生的主导机制,而缺陷近场区处于循环塑性变形状态,裂纹萌生主导机制为网状位错带与基体晶界开裂导致的晶内裂纹,而晶内裂纹能够更快地扩展导致疲劳失效。此外,焊接缺陷引发的疲劳寿命取决于缺陷的尺寸、形状、位置等因素及其交互作用。

1.2 焊接残余应力局部集中

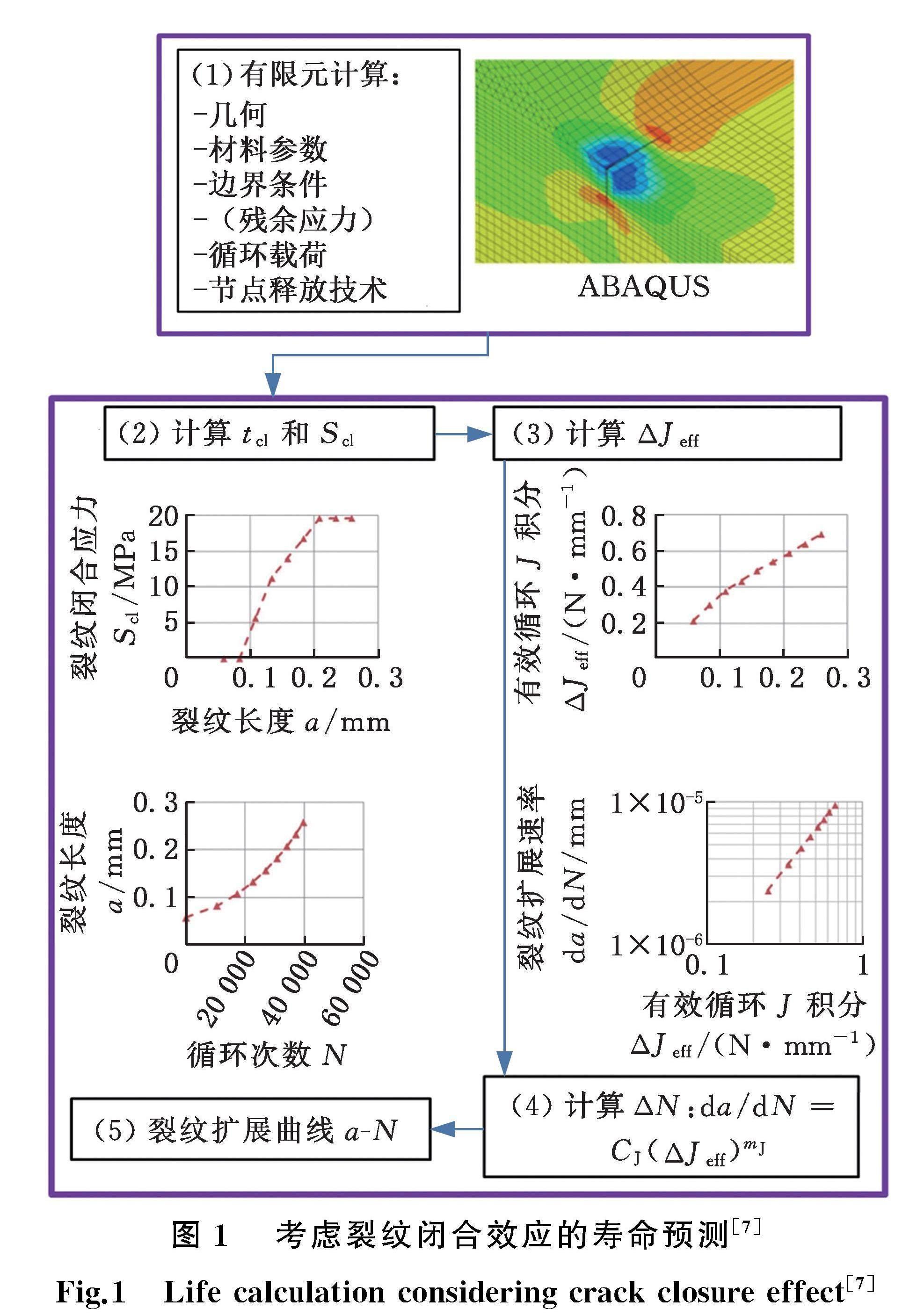

残余应力场会改变疲劳裂纹扩展的路径并加速裂纹扩展速率,考虑残余应力能够提高疲劳寿命预测的准确性。残余应力对焊接结构疲劳寿命的影响取决于应力方向:拉伸残余应力使寿命缩短,压缩残余应力有利于延长寿命。由于残余应力分布测定困难,为确定接头残余应力对焊接结构疲劳寿命的影响,通常采用等尺寸模型对焊接全过程进行考量并考虑残余应力的不稳定性,目前的研究主要采用数值模拟和试验验证相结合的方法。顾颖等[5]基于热弹塑性有限元法计算焊接残余应力,并采用应力映射技术将计算得到的残余应力映射到疲劳裂纹扩展分析模型中,研究残余拉/压应力对疲劳寿命的影响。GADALLAH等[6]认为残余应力能够影响不同长度疲劳裂纹尖端的扩展驱动力,并对Paris-Elber模型中的裂纹扩展驱动参量进行修正,通过对不同扩展阶段裂纹尖端应力进行有限元模拟,指出残余应力会随裂纹的扩展发生动态重分布。NGOULA等[7]认为,对于短裂纹,裂纹尖端塑性区范围与裂纹长度相较不可忽略,考虑裂尖残余应力诱导裂纹闭合效应,定义裂纹面间的接触参数作为边界条件,使用有效循环积分作为裂纹扩展驱动参量,计算过程如图1所示,有限元模拟结果和实测疲劳寿命取得了良好的一致性。图1中,a为裂纹长度,N为循环次数,tcl为裂纹闭合时间,Scl为裂纹闭合应力,ΔJeff为考虑裂纹闭合效应的有限循环J积分,CJ、mJ为与材料相关的参数。

1.3 焊接接头各区域材料非均匀性

焊接母材、焊材间的成分差异,使得接头各区域间的材料存在非均匀性。几何不连续性与材料非均匀均会对焊接结构高周疲劳寿命产生不利影响,两者共存时,几何不连续对疲劳损伤的影响占据主导地位。为了简化高周疲劳寿命预测模型,往往忽略材料非均匀性。事实上,对于焊接结构,材料非均匀对疲劳的服役力学行为、疲劳裂纹的萌生和扩展具有一定的影响。TSUTSUMI等[8]通过对比模拟均匀接头(NW-B)和非均匀接头(NW-H)的疲劳行为,验证了低周疲劳考虑材料非均匀的必要性。如图2所示,NW-H接头疲劳裂纹萌生位置及寿命预测更符合实测结果。

and NW-H joints[8]

2 复杂载荷下焊接结构疲劳寿命预测

目前,已有大量研究对恒幅载荷下疲劳寿命预测模型在焊接结构领域的适用性及准确性进行充分验证,但有关复杂载荷作用下的疲劳失效行为和机制的研究报道较少。事实上,对于实际工程应用中的焊接结构,如高速列车、压力容器、海洋工业等,服役载荷多为复合载荷、变幅载荷或随机载荷等形式,载荷模式与接头应力状态交互作用决定了焊接结构疲劳行为的特殊性。

2.1 复合力学载荷下的断裂力学模型修正

实际焊接结构服役期间往往承受由拉伸、弯曲、剪切和扭转等多种载荷组合而成的复合力学载荷,如在移动车辆载荷作用下,钢桥焊接接头承受弯曲和剪切组合而成的复合载荷。复合载荷影响疲劳裂纹类型和扩展速率,由纯Ⅰ型转变成Ⅰ、Ⅱ、Ⅲ组合而成的复合型裂纹,因此从断裂力学的角度讨论复合载荷下的疲劳寿命预测。

断裂力学通常利用紧凑拉伸试样(compact tensile specimen,CTS)进行试验,但仅适用于裂纹扩展方向恒定不变的情况。焊缝与基体界面处力学性能及晶粒取向差异较大,焊接接头疲劳裂纹扩展存在沿界面扩展和沿界面转到焊缝或母材基底两种形式,即裂纹扩展方向发生偏转[9]。针对上述现象,RICHARD等[10]提出一种用于计算混合型裂纹的等效应力强度因子范围ΔKeq概念,其表达式如下:

ΔKeq=ΔKⅠ2+12ΔKⅠ+4(αΔKⅡ)2(1)

其中,ΔKⅠ、ΔKⅡ分别为Ⅰ、Ⅱ型裂纹的应力强度因子范围;α为常数,取α=1.155。则混合模式疲劳裂纹扩展的Paris修改形式為

dadN=C(ΔKeq)n(2)

其中,C、n均为与材料相关的常数。

SHAKERI等[11]分别使用5083铝合金焊接接头和母材的CTS研究其在不同复合型载荷作用下疲劳裂纹扩展速率,并考虑焊接残余应力的影响进一步提出Ⅰ型裂纹有效应力强度因子范围ΔKⅠ,ef概念,其表达式如下:

ΔKⅠ,ef=

Ka,max+Kr-(Ka,min+Kr) Ka,min+Kr>0

Ka,max+KrKa,min+Kr≤0(3)

其中,Ka,max、Ka,min分别为外加载荷应力强度因子的最大值和最小值,Kr为残余应力对应的应力强度因子值。则Richard等效有效应力强度因子ΔKeq,ef可进一步修正为

ΔKeq,ef=ΔKⅠ,ef2+12ΔKⅠ,ef+4(αΔKⅡ)2(4)

研究发现焊接残余应力仅对Ⅰ型裂纹应力强度因子范围造成影响,因此式(4)中ΔKⅡ保持不变。

对于焊缝弹塑性金属,裂纹尖端附近存在大的塑性变形(plastic deformation,PD),基于线弹性断裂力学小范围屈服假设而提出的应力场强度因子K不再适用,DOWLING等[12]提出使用J积分范围代替K。然而焊接接头裂纹类型并非纯Ⅰ型裂纹,J积分无法考虑裂纹平行方向(Ⅱ型)和法向(Ⅲ型)裂纹扩展能量的释放,不适用于混合型疲劳裂纹。为此,ZHANG等[13]提出一种基于J积分的适用于弹塑性焊缝金属界面复合型疲劳裂纹扩展的Jk积分,其表达式如下:

Jk=∮Γ0(wnk-σjiuiknj)dS(5)

J1=Jk=1 J2=Jk=2

其中,Jk积分包含J1和J2积分两部分,J1积分是裂纹尖端沿裂纹方向延伸单位距离时的能量释放率,J2积分是裂纹尖端沿垂直裂纹方向延伸单位距离时的能量释放率。式(5)中,Γ为裂纹封闭轮廓,w为应变能密度,nk为位移梯度,σji为应力张量,uik为位移分量,nj为Γ的单位向外法向量,dS为裂纹尖端闭合路径上的微小积分。与传统J积分相比,Jk积分更加适合表征复合载荷作用下裂纹尖端能量释放情况,各种复合载荷条件下的疲劳裂纹扩展速率与Jk积分间具有良好线性关系。

2.2 考虑变幅载荷诱导残余应力的寿命预测

承受变幅载荷的结构疲劳寿命取决于加载水平和顺序。研究结果表明,适当过载对疲劳裂纹扩展具有抑制作用从而可提高疲劳寿命,欠载会促进疲劳裂纹扩展导致疲劳寿命缩短。考虑到实际服役情况,本部分主要讨论过载对疲劳行为的影响。

诸多学者开展了单次或多次、偶然或周期过载下的焊接结构疲劳试验,过载对焊接结构疲劳裂纹扩展行为的影响机制分为以下两种:

(1)过载诱导接头应力松弛。过载载荷会导致焊接接头局部应力集中部位进入屈服状态,而其他位置并未发生塑性变形,从而引入残余压应力,降低焊接接头应力集中程度。SONSINO [14]通过对比试验指出过载导致焊接接头发生局部塑性变形,引发接头处拉伸残余应力松弛,并指出过载对焊接接头疲劳行为的影响与材料强度、残余应力分布和载荷作用模式等因素的交互作用相关。PENNEC等[15]对偶然过载下的低合金高强钢和深冲钢的点焊疲劳性能的影响进行研究,结果表明偶尔过载能够消除低合金高强钢点焊周围的应力集中从而改善其疲劳性能,而在深冲钢电焊焊点根部会产生大量累积塑性应变进而导致其寿命降低。

(2)过载诱导裂纹闭合效应。焊接接头裂纹尖端处应力集中,过载导致裂纹尖端发生塑性变形,在裂尖位置引入残余压应力,从而诱导裂纹闭合,阻碍疲劳裂纹扩展。ZHANG等[16]利用测量过载诱导的裂纹尖端塑性变形区范围间接表征裂纹尖端残余压应力大小,并与过载引起的裂纹尖端损伤区(damage zone,DZ)进行对比,指出过载诱导塑性变形区对疲劳裂纹的阻碍作用明显超过裂尖损伤区的负面作用,从而可提高材料抗疲劳性能。总体而言,过载诱导残余压应力引发裂纹迟滞效应是改善疲劳寿命的主要机制。

为准确地预测过载疲劳寿命,AGERSKOV[17]开展了足尺寸海上钢管节点系列疲劳试验,指出Minner线性累积损伤准则在变幅载荷寿命预测方面的不保守性,并指出寿命预测结果取决于实际加载载荷历程。SHAHANI等[18]基于断裂力学Paris公式,通过引入迟滞参数(Cp)*i,提出一种用于描述过载裂纹迟滞效应的惠勒延迟模型,其表达式如下:

(dadN)retarded=(Cp)*i(dadN)CA(6)

(Cp)*i=

(rp,iaol+rp,ol-ai)m* ai+rp,i<aol+rp,ol

1ai+rp,i≥aol+rp,ol(7)

其中,(dadN)retarded为过载作用下的迟滞裂纹扩展速率,(dadN)CA为恒幅载荷下的裂纹扩展速率,m*为加载方式参量,aol为过载前的裂纹长度,rp,ol为过载导致的塑性区尺寸,ai为第i次加载导致的裂纹长度,rp,i为裂纹长度为ai时对应的塑性区尺寸。

SHAKERI等[11]发现过载对复合型疲劳裂纹的扩展同样具有迟滞作用,如图3所示,其中aol,end 为过载结束时的裂纹长度,它与aol之差为过载导致的裂纹长度。基于上述惠勒迟滞模型,进一步考虑焊接残余应力的影响,对惠勒模型中的m*进行修正,以拓宽惠勒迟滞模型在焊接结构及复合载荷条件下的应用,其具体表达式如下:

m*mⅠ=A(Kol Ⅰ+KrKol Ⅰ+Kol Ⅱ+Kr)+B(8)

其中,mⅠ为Ⅰ型加载方式参量,A、B为试验参数,Kol Ⅰ、Kol Ⅱ分别为过载作用下Ⅰ型、

Ⅱ型裂纹的应力强度因子。

考虑到过载作用与焊接接头塑性变形密切相关,基于J积分法,LEE等[19]提出一个由JⅠ、JⅡ、JⅢ组成的有效积分Je概念,在表征点焊接头复合型裂纹过载疲劳寿命预测方面取得了良好的线性结果,Je表达式如下:

Je=JⅠ+βJⅡ+(1-ν)ηJⅢ(9)

其中,β、η为与材料断裂韧性相关的参数,ν为泊松比。

2.3 随机振动载荷的频域寿命预测方法

随机振动载荷相当于一定频率的外部激励,结构受激励作用产生振动响应,当外部激励频率与结构自身固有频率相近时会引发共振效应,导致结构产生疲劳破坏。随机载荷作用下,焊接结构通常为多轴应力状态,各个方向应力状态独立变化,难以定量评定疲劳损伤程度。传统的单轴疲劳寿命预测方法无法考虑结构共振产生的疲劳损伤,难以准确预测随机振动疲劳寿命。

面向随机振动疲劳的方法分为时域法和频域法。时域法载荷以时间历程的形式给定,通过有限元计算结构动态应力响应历程,利用循环计数法进行疲劳累积损伤计算。李志强等[20]考虑材料疲劳特性的离散度,采用时域法结合P-S-N曲线分析管路焊接结构随机振动疲劳损伤,该过程需要处理大量时域信号和数据,计算成本极高。

频域法载荷以功率谱密度函数的形式给定,对有限元模型进行频率响应分析,计算模型传递函数,通过频域分析方法计算频响函数,进一步确定各阶频率下应力功率谱响应,统计循环应力幅值分布以计算疲劳损伤,结合线性损伤模型及S-N曲线实现寿命预测,其中计算频响函数以确定应力功率谱响应是频域法的关键环节。沈民民等[21]分别利用时域法和频域法对飞行器分布式连接结构的振动特性进行探究,并计算了不同工况下结构的疲劳寿命。

在多轴应力状态的频域法中,将随机振动理论与网格不敏感的结构应力法相结合,形成频域等效结构应力法以计算等效结构应力频响函数。进一步考虑结构动力学和模态叠加原理,出现了计算结构应力及各分量的模态结构应力法。为进一步描述结构在随机载荷作用下的应力分布,学者们提出了统计模型,其中较为常见的有Dirlik法、高斯三区间法和Tovo-Benasciutti谱矩方法等。聂春戈等[22]、申政等[23]分别将频域等效结构应力法与高斯三区间法和Dirlik法结合,评估结果与试验结果取得了良好的一致性。周晓坤等[24]针对复杂焊接结构多轴随机振动疲劳问题,采用模态结构应力法确定焊接接头结构应力及各个方向应力分量状态,基于路径依赖的最大范围时域疲劳准则,通过小规模数据驱动方法,提出了一种能够描述焊接接头多轴非比例应力状态的相关函数,该方法兼顾时域法的完整性以及频域法的高效性,有效提高了焊接结构多轴疲劳寿命预测准确性,整体流程如图4所示。

3 极端环境下的焊接结构疲劳寿命预测

低温、高温及腐蚀介质环境会影响焊接结构疲劳裂纹扩展速率和改变S-N曲线趋势,对焊接结构疲劳寿命具有显著影响。

3.1 考虑服役温度的疲劳寿命预测

关于低温疲劳寿命预测方法,BRAUN等[25]验证了名义应力等方法在低温疲劳行为预测方面的适用性,并指出需要确定低温疲劳评估的修正系数以提高预测准确性。TOMITA等[26]、NAGODE等[27]采用线性累积损伤理论结合传统应力寿命曲线进行低温焊接疲劳寿命预测。杨柳青等[28]利用有限元分析和数据外推方法获得了CRH5动车组车轮低温环境服役的概率疲劳寿命曲线,对焊接结构具有一定的借鉴意义。总体而言,现阶段针对焊接结构低温疲劳失效的研究主要集中在S-N曲线及疲劳强度评估方面,低温焊接结构疲劳失效机制以及疲劳寿命预测模型研究尚未开展,仍缺乏准确的低温焊接结构疲劳寿命预测模型。

关于高温焊接结构疲劳行为,与常温恒幅循环载荷相比,蠕变、动态应变时效、氧化等损伤机制与疲劳交互作用会导致疲劳寿命进一步降低。目前考虑高温影响的疲劳寿命预测模型方法分为两种,一种是考虑高温条件下的蠕变行为来进行蠕变疲劳耦合交互作用的寿命预测,通常采用在循环交变载荷部分位置进行保载,并引入蠕变损伤[29],其加载波形如图5所示,其中td为温度保载时间;另一种是不考虑蠕变疲劳耦合作用,将温度作为影响因素,且温度和载荷视为外载处理[30],其加载波形如图6所示。

根据模型基本理论分类,蠕变疲劳交互寿命预测的方法主要分为Manson-Coffin方程法、线性损伤累积法、基于能量准则法等。以Manson-Coffin方程为基础,通过调整修正进一步演变出频率修正法、频率分离法、应变范围划分法等。采用Manson-Coffin方程法预测蠕变疲劳寿命会产生多条Manson-Coffin曲线,实际工程应用难度大,并且没有考虑到疲劳极限值的影响。为克服上述困难,相继推出多种形式的应力松弛法。线性损伤累积法包括延性耗竭模型、时间分数法、平均应变速率法等。宋宇轩等[31]等对比了三种不同应力松弛方法的拟合准确性,并对比了时间分数法、延性耗竭法和两种修正的模型对蠕變疲劳寿命预测的准确性。基于能量准则法包括应变能频率修正法、应变能划分法、应变能密度耗竭模型等。刘德胜[32]基于损伤力学推导出一种平均应变速率预测模型,并与频率分离法和应变能修正法进行对比,验证了该预测模型的准确性。

除上述方法外,基于晶体塑性有限元能够有效地从微观角度表征疲劳裂纹驱动力[33],在蠕变疲劳交互失效分析中具有广泛应用前景。ZHOU等[29]采用晶体塑性有限元法对P92钢焊接接头在650 ℃高温下不同微区的力学响应和损伤程度进行模拟,并且对比了累积塑性滑移、应变能耗散和净滑移三种疲劳指示因子在描述蠕变疲劳局部损伤的准确性。LI等[34]采用晶体塑性有限元方法定量分析了蠕变疲劳裂纹萌生的内在机制,基于能量耗散准则对蠕变、疲劳指标进行修正,进一步提出一种基于微观结构的寿命预测方法,成功地预测了不同形式的蠕变疲劳交互作用寿命,并定量定义低周疲劳(low cycle fatigue,LCF)、高周疲劳(high cycle fatigue,HCF)、蠕变损伤对蠕变高低周复合疲劳损伤占比。LU等[35]对多晶和单晶材料蠕变疲劳损伤模式与保温停留时间之间的关系进行了解释,如图7所示,其中γ′、γ为材料组织。并基于晶体塑性有限元建立了一种考虑位错密度的随动硬化模型,将热力学熵作为损伤参数,建立了高温蠕变疲劳损伤有限元仿真及寿命预测模型,计算结果与试验结果取得了良好的一致性。

将温度视为外加载荷,耦合交变疲劳载荷的影响,刘小刚等[36]考虑温度对屈服强度和晶粒度的影响,对Basquin模型中的参数进行修正,建立了与温度相关的电子束焊高温疲劳寿命预测模型。这种方法无法阐明高温疲劳失效内在机制,仅依靠数据拟合建立疲劳寿命与温度之间的关系式,具有一定的误差。对于需要频繁启动停止或在服役环境温度范围较大的高温部件,其内部易产生波动热应力,与外加交变载荷协同作用,引起热机械疲劳。李承昆等[37]考虑高温环境对密排阵列孔柱层片结构服役寿命的影响,将服役环境温度视为外加载荷,通过计算规律温度波动导致的热应力幅值,采用修正的Manson-Coffin公式计算热机械疲劳寿命,但高溫下Manson-Coffin公式及参数的适应性需要进一步验证。进一步考虑焊接残余应力的影响,董志波等[38]对GH3230层板焊缝热疲劳行为进行研究,焊缝区域的整体应力随时间的变化情况如图8所示,并利用修正的Manson-Coffin公式对层板焊缝热疲劳寿命进行了计算。相关研究结果表明,动态应变时效和氧化损伤是热机械疲劳主要的损伤形式,GUO等[39]研究了应变幅和温度相位角对热机械疲劳性能的影响,基于传统能量法预测热机械疲劳寿命,考虑平均应力和温度相位角的影响提出一种改进的能量法来预测热机械疲劳寿命,提高了寿命预测精度。

3.2 考虑腐蚀环境的疲劳寿命预测

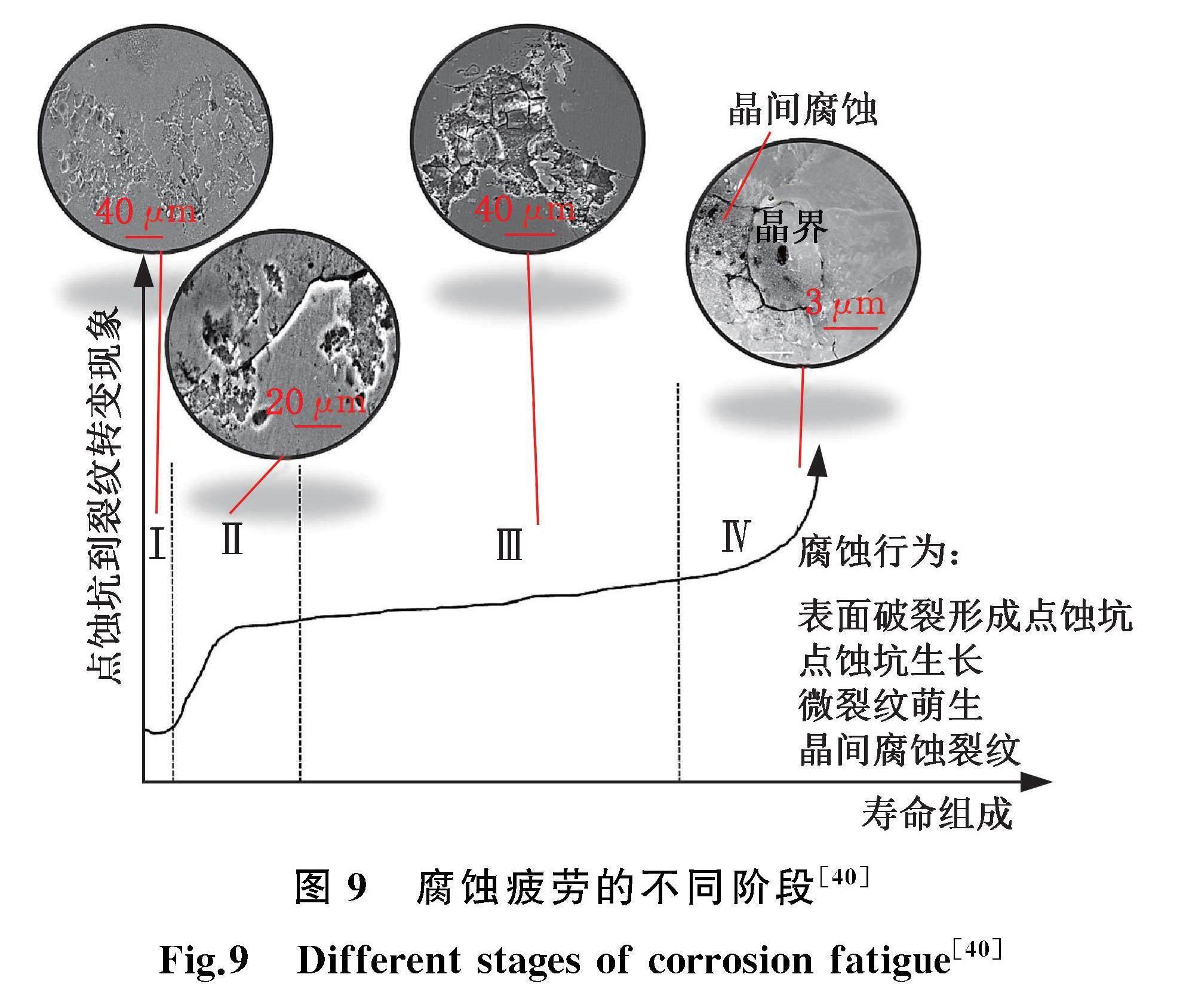

对于海洋环境中服役的焊接结构,焊接接头处发生腐蚀疲劳损伤是常见的失效模式。腐蚀疲劳的本质是电化学腐蚀损伤与疲劳损伤协同耦合,损伤程度远大于两者单独作用或简单叠加作用产生的损伤程度,导致疲劳寿命显著缩短。与均匀材料相比,接头中的不均匀微观组织、不连续缺陷以及应力集中对腐蚀疲劳损伤具有促进作用,导致焊接接头腐蚀疲劳寿命进一步降低,并且其损伤机制更为复杂。YADAV等[40]对2024-T3铝合金搅拌摩擦焊腐蚀疲劳行为进行研究,发现腐蚀疲劳寿命仅为常规环境下的1/6,并指出Al基体附近金属化合物腐蚀溶解导致的点蚀孔洞是疲劳寿命缩短的主要原因。JIN等[41]发现焊缝区及热影响区与母材的裂纹扩展机制不同,前两者均为阳极溶解机制,而后者为氢致开裂。

常见的腐蚀疲劳寿命预测方法分为四种:①基于试验数据拟合S-N曲线;②基于断裂力学计算剩余疲劳寿命;③基于损伤力学构建腐蚀疲劳损伤方程;④基于数据统计综合考虑各种因素。S-N曲线需要进行大量腐蚀疲劳试验,成本高并且试验周期较长。

基于断裂力学可以预测含初始裂纹结构的剩余寿命,目前腐蚀疲劳断裂力学模型主要有叠加模型、竞争模型、位错偶极子模型和周期依赖型模型。RYAN等[42]对基于断裂力学的腐蚀疲劳寿命预测模型进行详细的总结,考虑到目前多数模型仍使用线弹性断裂力学应力强度因子K作为评估参数,未考虑腐蚀环境介质的影响,构建了一种以K值变化率为参数的腐蚀疲劳裂纹扩展模型,与试验结果具有良好的一致性。XU等[43]考虑残余应力影响,基于Donahue模型建立焊接接头疲劳裂纹扩展模型,与二维阳极溶解模型进行叠加,建立一种用于腐蚀疲劳裂纹扩展预测的寿命模型。与常规环境疲劳阶段相比,腐蚀疲劳交互作用的断裂过程更为复杂,如图9所示,包括表面破裂形成点蚀坑、点蚀坑生长、点蚀坑过渡裂纹萌生、裂纹扩展等阶段,基于断裂力学预测腐蚀疲劳寿命忽略了点蚀坑形成、生长和过渡到微裂纹三个阶段,仅关注裂纹扩展过程,

无法对腐蚀疲劳全寿命进行预测。

连续损伤力学将腐蚀坑等效为微观缺口,将腐蚀疲劳损伤过程看作是损伤参量D的累积过程,可以进行腐蚀疲劳损伤全寿命预测。韩忠英等[44]考虑应力腐蚀和疲劳对腐蚀疲劳损伤的影响,基于非线性累加的损伤演化定律建立了腐蚀疲劳寿命预测模型。该方法将腐蚀疲劳损伤简化成应力腐蚀和疲劳损伤两者之和,没有考虑两者之间的交互作用。谭娜等[45]基于线性累积损伤准则,考虑载荷交互对疲劳裂纹形成的滞后效应,提出引入耦合损伤指数和迟滞载荷对腐蚀疲劳损伤进行修正。LIAO等[46]构建了一种基于连续损伤力学的腐蚀疲劳寿命预测模型,将腐蚀疲劳损伤分成两部分:①力对腐蚀损伤的促进作用,②腐蚀损伤对疲劳裂纹的促进作用,则腐蚀疲劳损伤演化方程为

dDdt=dDcordt+dDfadt(10)

其中,dDdt为腐蚀疲劳损伤演化速率,dDcordt为腐蚀损伤演化速率,dDfadt为疲劳损伤演化速率。根据原子热微扰原理,定义正弦载荷波N次循环下的疲劳损伤演化,腐蚀损伤演化速率被简化成与腐蚀速率和腐蚀坑尺寸变化率有关的量,最终确定腐蚀疲劳耦合寿命计算公式为

dDdN=f(DN-1,N)=

cf[Δσ2(D-1)]β1+1∫2π0H|sin θ|β1|cos θ|dθ+

a1m[Nm-(N-1)m]T0exp ΔσV(1-D)RT(11)

其中,cf为累积损伤参量,Δσ为应力幅值,β1为与S-N曲线斜率相关的参量,H为与腐蚀环境相关参量,a1、m为与材料相关的参数,T0为一个载荷周期时间,θ=ωt,ω为载荷角频率,V为摩尔体积,T为环境温度,R为气体常数。

除上述方法外,考虑到影响因素的多样性和随机性,利用数据驱动法研究腐蚀疲劳寿命是一种较为有效的方法。已有研究基于人工智能算法对一定特征条件下的腐蚀疲劳寿命进行预测,其泛化能力差,稳定性差,相对误差较大。FENG等[47]通过分析不同因素对海洋焊接结构疲劳性能影响的权重,提出了一种基于深度卷积神经网络的混合数据驱动预测腐蚀疲劳寿命的方法,提高了预测模型的泛化能力。

4 总结及建议

本文针对极冷极热和腐蚀环境下服役的焊接结构疲劳问题,结合对实际结构服役载荷特性的分析归类,基于现阶段焊接结构疲劳失效的研究进展,揭示了影响焊接结构疲劳行为的内在因素及机制,并以此为基础,对考虑载荷条件及环境条件的疲劳寿命预测模型进行概括,可以发现以下结论:

(1)焊接接头几何不连续性是影响焊接结构疲劳寿命的重要因素,是目前多数疲劳寿命预测模型首要考虑的因素,尤其是包含角焊缝、十字焊缝、T形焊缝等复杂焊接结构。多数模型不考虑材料非均匀性对疲劳寿命的影响,高周疲劳对焊接接头材料非均匀性敏感程度更高,应进一步考虑材料非均匀性对高周疲劳裂纹扩展及寿命的影响。此外,对于搅拌摩擦焊接及各种微观组织复杂的新型复合焊接方法,应进一步关注接头材料非均匀性对疲劳行为的影响。残余应力对疲劳寿命的影响效果取决于裂纹尖端应力的方向,残余应力随着裂纹扩展会发生重分布并诱导裂纹闭合,熔焊接头残余应力能够达到母材屈服强度并且分布复杂,对其疲劳寿命的影响应综合考虑疲劳裂纹长度、裂紋尖端塑性区大小及其动态重分布效应。

(2)对于承受复杂载荷条件的焊接结构,复合载荷和变幅载荷会影响疲劳裂纹扩展方向和速率,并进一步改变焊接接头残余应力分布情况,现有疲劳寿命预测多数针对接头几何缺陷,基于断裂力学模型,进一步考虑残余应力对裂纹扩展驱动参数修正的方法,但并未考虑到上述方法在焊接接头多轴应力状态的适用性。传统模型无法包括随机振动引发的共振效应和多轴应力问题,考虑结构几何特点和加载模式的结构应力法可以用于预测振动疲劳寿命,关键在于确定多轴应力状态的分解及函数表征。

(3)服役温度及腐蚀介质对焊接结构疲劳寿命有显著影响,由于低温环境试验条件实现困难,有关低温疲劳方面的研究报道较少,少量研究基于低温疲劳S-N曲线对现有应力/应变寿命模型进行参数修正,焊接结构低温疲劳内在机制尚不明确。高温疲劳目前存在蠕变疲劳和热疲劳两种处理方式,前者考虑蠕变和疲劳交互耦合作用基于能量耗散准则建立寿命预测模型,后者考虑高温诱导动态时效应变对与结构应变相关的M-C公式和能量法进行修正。腐蚀疲劳是电化学腐蚀损伤和机械疲劳损伤两种机制的耦合,基于传统疲劳寿命预测模型引入腐蚀作用导致的疲劳扩展驱动力或寿命损伤参量是目前腐蚀疲劳寿命预测模型的常见思路,关键在于如何耦合两种损伤机制对焊接结构疲劳寿命的影响。

由于焊接结构固有特点和服役特点的复杂性,考虑环境载荷等因素的实际焊接结构疲劳寿命评估问题远未解决,尤其是考虑焊接结构固有特性和实际复杂服役环境交互作用的情况。通过对焊接结构疲劳失效行为及寿命预测模型的研究,今后的研究应注意:

(1)目前焊接结构疲劳寿命预测通常为单一因素和某一服役条件耦合作用,尚缺少对焊接结构极端环境耦合载荷工况的多因素耦合模型的开发。对于实际焊接结构,建立基于多因素耦合和失效机制且能够反映疲劳失效本质的疲劳寿命预测模型,对评估实际焊接结构服役寿命具有显著意义。

(2)目前多数焊接结构疲劳寿命预测方法并不考虑模型在接头多轴应力状态下的适用性,应对其适用性进行验证。此外,应进一步推进临界距离和场强法等适用于多轴应力状态疲劳寿命预测方法在焊接结构中的应用。

(3)目前多数疲劳数据通过标准试件在等效简单载荷条件下进行疲劳试验获取,并忽略环境因素的影响,仍缺乏极端环境对焊接结构疲劳行为影响机制的研究,如何通过理想试验条件准确预测实际结构的疲劳寿命是值得研究的问题。

(4)焊接接头在疲劳载荷作用下易发生循环硬化、循环软化、应力重分布等动态过程,考虑疲劳载荷对焊接结构疲劳寿命的影响能够有效提高预测结果的准确性,仍需进一步对环境条件导致的高温蠕变、低温脆变、腐蚀损伤等过程与疲劳损伤的耦合机制进行试验研究,获取相关寿命数据。

(5)现有文献中提供了大量的疲劳寿命数据,

基于机器学习进行数据挖掘是焊接接头精确寿命预测的一个重要的研究方向,能够充分体现各个方面的因素对焊接结构疲劳寿命的影响。

参考文献:

[1] LAGODA T, GLOWACKA K. Fatigue Life Prediction of Welded Joints from Nominal System to Fracture Mechanics[J]. International Journal of Fatigue, 2020, 137:105647.

[2] KANG Guozheng, LUO Huiliang. Review on Fatigue Life Prediction Models of Welded Joint[J]. Acta Mechanica Sinica, 2020, 36:701-726.

[3] CORIGLIANO P, CRUPI V. Review of Fatigue Assessment Approaches for Welded Marine Joints and Structures[J]. Metals, 2022, 12(6):1010.

[4] LI Shanlin, LIU Qu, RUI Shaoshi, et al. Fatigue Crack Initiation Behaviors around Defects Induced by Welding Thermal Cycle in Superalloy IN617B[J]. International Journal of Fatigue, 2022:106745.

[5] 顧颖, 冯倩, 任松波, 等. 焊接残余应力对对接接头疲劳裂纹扩展的影响[J]. 铁道科学与工程学报, 2021, 18(10):2752-2760.

GU Ying, FENG Qian, REN Songbo, et al. Effect of Welding Residual Stress on Fatigue Crack Growth Behavior of Butt Joint[J]. Journal of Railway Science and Engineering, 2021, 18(10):2752-2760.

[6] GADALLAH R, MURAKAWA H, SHIBAHARA M. Investigation of Thickness and Welding Residual Stress Effects on Fatigue Crack Growth[J]. Journal of Constructional Steel Research, 2023, 201:107760.

[7] NGOULA D, BEIER H, VORMWALD M. Fatigue Crack Growth in Cruciform Welded Joints:Influence of Residual Stresses and of the Weld Toe Geometry[J]. International Journal of Fatigue, 2016, 101:253-262.

[8] TSUTSUMI S, FINCATO R, LUO P J, et al. Effects of Weld Geometry and HAZ Property on Low-cycle Fatigue Behavior of Welded Joint[J]. International Journal of Fatigue, 2022, 156:106683.

[9] WOLF M, KAKISAWA H, SU F, et al. Determining Interface Fracture Toughness in Multi Layered Environmental Barrier Coatings with Laser Textured Silicon Bond Coat[J]. Coatings, 2021, 11(1):55.

[10] RICHARD H, LINNIG W, HENN K. Fatigue Crack Propagation under Combined Loading[J]. Forensic Engineering, 1991, 3(2/3):99-109.

[11] SHAKERI I, SHAHANI A R, RANS C D. Fatigue Crack Growth of Butt Welded Joints Subjected to Mixed Mode Loading and Overloading[J]. Engineering Fracture Mechanics, 2021, 241:107376.

[12] DOWLING N E, BEGLEY J A. Fatigue Crack Growth during Gross Plasticity and the J-Integral[J]. ASTM STP, 1976:137664896.

[13] ZHANG Zhenjie, LIU Ran, ZHANG Kaining, et al. JK-Integral Applied to Mixed-mode Fatigue Crack Propagation and Life Prediction in Metal Welding Interface[J]. International Journal of Solids and Structures, 2023, 268:112184.

[14] SONSINO C M. Effect of Residual Stresses on the Fatigue Behaviour of Welded Joints Depending on Loading Conditions and Weld Geometry[J]. International Journal of Fatigue, 2009, 31(1):88-101.

[15] PENNEC F, TIKRI B, BERGAMO S, et al. Experimental and Numerical Investigation of the Overload Effect on Fatigue Behaviour of Spot-welded Steel Sheets[J]. Matériaux & Techniques, 2018, 106(3):309.

[16] ZHANG Chunguo, HU Xiaozhi, LU Pengmin, et al. Tensile Overload-induced Plastic Deformation and Fatigue Behavior in Weld-repaired High-strength Low-alloy Steel[J]. Journal of Materials Processing Technology, 2013, 213(11):2005-2014.

[17] AGERSKOV H. Fatigue in Steel Structures under Random Loading[J]. Journal of Constructional Steel Research, 2000, 53(3):283-305.

[18] SHAHANI A R, SHAKERI I, RANS C. Two Engineering Models for Predicting the Retardation of Fatigue Crack Growth Caused by Mixed Mode Overload[J]. International Journal of Fatigue, 2020, 132:105378.

[19] LEE H, CHOI J. Overload Analysis and Fatigue Life Prediction of Spot-welded Specimens Using an Effective J-Integral[J]. Mechanics of materials, 2005, 37(1):19-32.

[20] 李志强, 于洋, 刘艳, 等. 管路焊接结构的随机振动疲劳损伤分析[J]. 航天器环境工程, 2022, 39(2):125-132.

LI Zhiqiang, YU Yang, LIU Yan, et al. Analysis of Fatigue Damage of Welded Pipe Structure under Random Vibration[J]. Spacecraft Environment Engineering, 2022, 39(2):125-132.

[21] 沈民民, 史锐, 郭鹏飞, 等. 重复使用飞行器分布式连接结构振动及疲劳研究[J]. 中国机械工程, 2024, 35(1):45-55.

Shen Minmin, SHI Rui, GUO Pengfei, et al. Study on Vibration and Fatigue of Distributed Connection Structures of Reusable Aircrafts[J]. China Mechanical Engineering, 2024, 35(1):45-55.

[22] 聂春戈, 胡澎浩, 安佰坤, 等. 基于主S-N曲线方法的冷却单元支架随机振动疲劳分析[J]. 铁道车辆, 2023, 61(2):48-53.

NIE Chunge, HU Penghao, AN Baikun, et al. Fatigue Analysis of Random Vibration of Cooling Unit Bracket Based on Master S-N Curve Method[J]. Railway Vehicles, 2023, 61(2):48-53.

[23] 申政, 方吉, 湯黎明, 等. 基于频域结构应力法的牵引电机结构振动疲劳分析[J]. 铁道科学与工程学报, 2022, 19(3):814-821.

SHEN Zheng, FANG Ji, TANG Liming, et al. Vibration Fatigue Analysis of Traction Motor Structure Based on Frequency Domain Structural Stress Method[J]. Journal of Railway Science and Engineering, 2022, 19(3):814-821.

[24] 周晓坤, 裴宪军, 董平沙, 等.焊接结构随机振动疲劳分析方法研究与应用[J].计算机集成制造系统,2023,30(2):643-656.

ZHOU Xiaokun, PEI Xianjun, DONG Pingsha, et al. Research and Application of Random Vibration Fatigue Analysis Method for Welded Structures[J]. Computer Integrated Manufacturing Systems, 2023,30(2):643-656.

[25] BRAUN M, MILAKVIC A, RENKEN F, et al. Application of Local Approaches to the Assessment of Fatigue Test results obtained for Welded Joints at Sub-zero Temperatures[J]. International Journal of Fatigue,2020, 138:105672.

[26] TOMITA Y, IWAMOTO T. Computational Prediction of Deformation Behavior of TRIP Steels under Cyclic Loading[J]. International Journal of Mechanical Sciences, 2001, 43(9):2017-2034.

[27] NAGODE M, ZINGSHEIM F. An Online Algorithm for Temperature Influenced Fatigue-life Estimation:Strain-life Approach[J]. International Journal of Fatigue, 2004, 26(2):155-161.

[28] 杨柳青, 胡明, 赵德明, 等. CRH5动车组车轮低温概率疲劳寿命研究[J]. 中国机械工程, 2018, 29(9):1115-1119.

YANG Liuqing, HU Ming, ZHAO Deming, et al. Research on Probabilistic Fatigue Lifes of CRH5 EMU Wheels at Low Temperature[J]. China Mechanical Engineering, 2018, 29(9):1115-1119.

[29] ZHOU Dewen, WANG Xiaowei, ZHANG Chunnan, et al. An Insight into the Creep-fatigue Damage Localization in Welded Joints Based on Crystal Plasticity Finite Element Method[J]. International Journal of Fatigue, 2023, 175:107802.

[30] 崔海涛, 钱春华. 镍基高温合金的热机械疲劳寿命预测模型研究[J]. 中国机械工程,2024,35(1):67-73.

CUI Haitao, QIAN Chunhua. Research on Thermo-mechanical Fatigue Life Prediction Model of Nickel-based Superalloy[J]. China Mechanical Engineering. 2024,35(1):67-73.

[31] 宋宇轩, 余婷, 秦富饶, 等. P92钢及其焊接接头的蠕变-疲劳寿命预测[J]. 压力容器, 2021, 38(11):26-35.

SONG Yuxuan, YU Ting, QIN Furao, et al. Creep Fatigue Life Prediction of P92 Steel and Its Welded Joints[J]. Pressure Vessels, 2021, 38(11):26-35.

[32] 刘德胜. GH3536合金电子束焊接头高温疲劳—蠕变交互作用研究[D]. 长沙:湖南大学, 2021.

LIU Desheng. Study on High Temperature Fatigue-creep Interaction of Electron Beam Welded Joint of GH3536 Alloy[D]. Changsha:Hunan University, 2021.

[33] 郑战光, 覃里杜, 谢昌吉, 等. 晶体塑性疲劳指示因子研究方法综述[J]. 机械工程学报, 2022, 58(8):105-116.

ZHENG Zhanguang, TAN Lidu, XIE Changji, et al. Review of Research Methods for Indicator Factors of Plastic Fatigue of Crystals[J]. Journal of Mechanical Engineering, 2022, 58(8):105-116.

[34] LI Kaishang, WANG Runzi, XU Le, et al. Life Prediction and Damage Analysis of Creep-fatigue Combined with High-low Cycle Loading by Using a Crystal Plasticity-based Approach[J]. International Journal of Fatigue, 2022, 164:107154.

[35] LU Pin, JIN Xiaochao, LI Pan, et al. Crystal Plasticity Constitutive Model and Thermodynamics Informed Creep-fatigue Life Prediction Model for Ni-based Single Crystal Superalloy[J]. International Journal of Fatigue, 2023, 176:107829.

[36] 劉小刚, 李张辉, 于盛吉, 等. GH4169电子束焊接头高温疲劳寿命预测模型[J/OL]. 航空动力学报[2024-03-28]. https:∥doi.org/10.13224/ j.cnki.jasp. 20220418.

LIU Xiaogang, LI Zhanghui, YU Shengji, et al. High Temperature Fatigue Life Prediction Model for GH4169 Electron Beam Welding Joint[J/OL]. Journal of Aerodynamics[2024-03-28]. https:∥doi.org/10.13224/ j.cnki.jasp. 20220418.

[37] 李承昆, 董志波, 王瀚,等. 密排阵列孔柱层板冷却结构服役寿命预测分析[J]. 焊接学报, 2022, 43(11):101-106.

LI Chengkun, DONG Zhibo, WANG Han, et al. Service Life Prediction of Laminated Cooling Structures with Close-packed Array Perforated Columns[J]. Transactions of the Chinese Welding Society, 2022, 43(11):101-106.

[38] 董志波, 李承昆, 王程程,等. 残余应力对GH3230层板焊缝热疲劳寿命影响规律研究[J/OL]. 中国机械工程[2024-03-28].http:∥link.cnki.net/urlid/42.1294.th.2024-03-01.1046.018.

DONG Zhibo, LI Chengkun, WANG Chengcheng, et al. Research on the Influence of Residual Stress on the Thermal Fatigue Life of GH3230 Laminate Welds[J/OL]. China Mechanical Engineering[2024-03-28].http:∥link.cnki.net/urlid/42.1294.th.2024-03-01.1046.018.

[39] GUO Shen, ZHANG Wei,YIN Peng, et al. Cyclic Welded Joints under Thermomechanical Fatigue Loadings[J]. International Journal of Fatigue, 2021, 147:106183.

[40] YADAV V K, GAUR V, SINGH I V. Corrosion-fatigue Behavior of Welded Aluminum Alloy 2024-T3[J]. International Journal of Fatigue, 2023, 173:107675.

[41] JIN J J, LU W, FU Z, et al. Corrosion Fatigue Crack Growth in A7N01S-T5 Aluminum Alloy MIG Welded Joints[J]. Journal of Materials Research and Technology, 2023, 23:2202-2218.

[42] RYAN H, MEHMANPARAST A. Development of a New Approach for Corrosion-fatigue Analysis of Offshore Steel Structures[J]. Mechanics of Materials, 2023, 176:104526.

[43] XU Qian, SHAO Fei, BAI Linyue, et al. Corrosion Fatigue Crack Growth Mechanisms in Welded Joints of Marine Steel Structures[J]. Journal of Central South University, 2021, 28(1):58-71.

[44] 韩忠英, 黄小光, 王黎明. 基于损伤演化律的腐蚀疲劳寿命预测方法及应用[J]. 西北工业大学学报, 2017, 35(2):333-338.

HAN Zhongying, HUANG Xiaoguang, WANG Liming. Corrosion Fatigue Life Prediction Method Based on Damage Evolution Law and Its Application[J]. Journal of Northwestern Polytechnical University, 2017, 35(2):333-338.

[45] 谭娜, 孙世磊, 华磊. 腐蚀疲劳交替下2A12-T4航空铝合金的寿命分析研究[J]. 机械设计与制造, 2024(1):107-112.

TAN Na, SUN Shilei, HUA Lei. Life Analysis of 2A12-T4 Aviation Aluminum Alloy under Corrosion Fatigue Alternation[J]. Mechanical Design and Manufacture, 2024(1):107-112.

[46] LIAO Xiaoxuan, QIANG Bin, WU Jun, et al. An Improved Life Prediction Model of Corrosion Fatigue for T-Welded Joint[J]. International Journal of Fatigue, 2021, 152:106438.

[47] FENG Chao, SU Molin, XU Lianyong, et al.A Novel Generalization Ability-enhanced Approach for Corrosion Fatigue Life Prediction of Marine Welded Structures[J]. International Journal of Fatigue, 2023, 166:107222.

(編辑 胡佳慧)

作者简介:

董志波,男,1975 年生,教授、博士研究生导师。研究方向为焊接结构力学及可靠性评价。E-mail:dongzhb@hit.edu.cn。