碳纤维层合板胶接接头在湿热环境下的性能演变

余海燕 章代昕 楚遵康

摘要:

为了研究碳纤维复合材料(CFRP)胶接接头对汽车涂装过程中的高温高湿环境的适应性,对单搭接CFRP胶接接头进行了烘烤和加速吸湿实验,对经历不同湿热环境的胶接接头进行了剪切拉伸和正向拉伸试验,对连接强度改变及接头的失效模式演变进行了讨论,对环氧树脂与聚氨酯两种胶粘剂连接的接头对烘烤的适应性进行了比较,并研究了在搭接区域边缘增加胶瘤对提高连接强度的效果。研究结果表明:单搭接CFRP胶接接头的剪切拉伸强度远高于正向拉伸强度。烘烤处理后CFRP层合板及CFRP胶接接头的强度不但没有下降,反而有所提高。DP420环氧树脂胶比DP6330聚氨酯胶具有更好的耐烘烤性。吸湿后,CFRP胶接接头的强度、刚度以及最大断裂位移出现了减小。接头的失效模式从胶层内聚失效逐渐演变为与CFRP层合板的层间失效。在搭接区域边缘增加胶瘤能有效提高CFRP胶接接头的剪切拉伸强度。

关键词:碳纤维复合材料;胶接接头;烘烤;湿热;连接强度

中图分类号:TB332;TG49

DOI:10.3969/j.issn.1004132X.2024.05.015

开放科学(资源服务)标识码(OSID):

Property Evolution of CFRP Laminate Adhesive Joints under

Hygrothermal Environments

YU Haiyan ZHANG Daixin CHU Zunkang

School of Automotive Studies,Tongji University,Shanghai,201804

Abstract: In order to study the adaptability of CFRP adhesive joints to the high temperature and high humidity environments in the automobile painting processes, the experiments of baking and accelerated moisture absorption of single lap CFRP adhesive joints were carried out. The shear tensile and normal tensile tests of bonded joints undergoing different environmental tests were performed. The strength changes and failure mode evolution of CFRP adhesive joints were discussed under different environments. The adaptability of the joints bonded by epoxy resin and polyurethane adhesives to baking was compared, and the effects of adding spew fillet at the edge of the lap area on improving the joint strength were studied. The results show that the shear tensile strength of single lap CFRP adhesive joints is much higher than the normal tensile strength. After baking treatment, the strength of CFRP laminates and CFRP adhesive joints are increased instead of decreasing. DP420 epoxy resin adhesive has better baking resistance than that of DP6330 polyurethane adhesive. After moisture absorption, the strength, stiffness and maximum fracture displacement of CFRP adhesive joints are decreased. The failure modes of the joints are gradually evolved from the cohesive failure of the adhesive layers to the inter-laminar failure of the CFRP laminate. For single lap CFRP adhesive joints, adding a spew fillet at the edge of the lap area may effectively enhance the tensile shear strength.

Key words: carbon fiber reinforced plastic(CFRP); adhesive joint; baking; hygrothermal; joining strength

收稿日期:20230926

基金項目:国家重点研发计划(2022YFE0208000)

0 引言

碳纤维复合材料(carbon fiber reinforced plastic, CFRP)因其质量小、强度高及设计自由度灵活,近些年在汽车零部件中的应用越来越广泛。2021年全球CFRP的使用量达到118 000 t,其中8.1%用于汽车中[1]。目前汽车用CFRP材料主要是环氧树脂基体碳纤维层合板,无法采用熔化焊接,故CFRP汽车零部件的连接方式主要采用胶接、机械连接以及两者的混合连接[2]。其中,胶接具有接头刚度高、连接区域应力分布更加均匀、更好的防腐性和更优的耐疲劳性能等优点,成为CFRP汽车零部件的最主要连接方式。但是,CFRP胶接接头中的CFRP层合板树脂基体和粘接所用的胶水均属于聚合物,聚合物材料的一个重要特性就是对温度和湿度的变化敏感。汽车的涂装工艺过程中,零部件必须要经过至少三次、每次20~30 min的160~200 ℃高温烘烤,且要经过电泳以及多次的冲洗,都是高温高湿的环境[3]。服役过程中,高温高湿也是常见的工作环境,如汽车行使过程中发动机舱内的温度可达70~90 ℃;我国福建、台湾等沿海地区的年平均气温可达21℃以上、年平均相对湿度可达77%。温度和湿度的改变诱发CFRP层合板及胶层的力学性能发生改变,给零部件的服役安全性带来了隐患,因此开展CFRP胶接接头在高温高湿环境下的力学性能演变规律及其失效机理的研究对提高CFRP汽车零部件的服役安全性及制定合适的涂装工艺非常重要。

碳纤维层合板胶接接头在湿热环境下的性能演变——余海燕 章代昕 楚遵康

中国机械工程 第35卷 第5期 2024年5月

CFRP复合材料吸湿后发生的微观结构和宏观性能变化主要有[4]:①树脂基体的老化。水分子进入树脂基体后使基体发生溶胀、增塑;水分子在基体内扩散诱发微裂纹的产生、加速裂纹的扩展、使基体发生水解会导致断链和解交联。②界面的老化。树脂基体吸湿量远大于纤维吸湿量,使基体和纤维的体积膨胀不匹配,导致纤维/基体界面产生内应力,使界面强度下降;水分子在“毛细作用”下沿界面快速渗透扩散,破坏纤维与基体间的键合作用,诱发微裂纹;水在孔隙、微裂纹和界面脱粘等缺陷中的聚集会削弱界面粘接强度。上述因素作用的最终结果是削弱CFRP层合板的强度,使层间强度大幅度降低[5]。

对于CFRP胶接接头,湿与热不仅会影响CFRP层合板的力学性能,还对胶层的性能以及胶层与层合板粘接界面的状态产生影响,导致接头强度和失效模式发生改变,因此,高温高湿对CFRP胶接接头的影响更加复杂。ZHENG等[6]研究了CFRP/Al胶接接头在60 ℃/100%RH(相对湿度)湿热环境下的失效机理,发现母材与胶层的界面强度在湿热环境中发生了显著的下降,由此诱发了接头强度的退化。MU等[7]发现CFRP/Al胶接接头在20~80 ℃环境下的静态拉伸强度随着温度的升高而有不同程度的下降,尤其是在玻璃化温度附近时下降最为显著。秦国锋等[8]研究了23 ℃/100%RH环境下CFRP/Al胶接接头在吸湿30天后胶粘剂强度下降了53.7%,CFRP吸湿后表面黏附性下降,易引起粘接界面失效。AROUCHE等[9]研究了CFRP/钢胶接接头在室温海水环境中浸泡后接头的强度,发现海水环境加剧了粘接界面的老化。MACHADO等[10]发现50 ℃/100%RH湿热环境下CFRP/CFRP胶接接头的准静态剪切拉伸强度和冲击强度显著下降,但是CFRP与5754铝合金的胶接接头的静态拉伸强度与冲击强度均未明显下降,认为CFRP/CFRP胶接接头中CFRP层合板吸湿产生塑化是接头强度下降的主要原因,而CFRP/Al胶接接头性能决定于5754铝合金板的塑性力学性能,CFRP层合板的吸湿对接头强度无影响。BRITO等[11]研究了CFRP/CFRP胶接接头在80 ℃/90%RH湿热环境下的性能退化。KORTA等[12]研究了CFRP与CFRP、高强度钢、铝合金等7种材料组成的胶接接头在-40 ℃→80 ℃→180 ℃循环加热环境下的性能演变规律,发现CFRP与其他几种异质材料组成的胶接接头的强度在循环湿热环境下均发生了退化,但是CFRP/CFRP胶接接头却例外地没有出现退化,认为出现上述现象的主要原因有两方面,一是高温会使CFRP层合板树脂基体发生固化从而提高强度,另一方面湿热循环中温度对接头性能的影响比湿度产生的影响更为显著。胡平等[3]通过模拟车身涂装工艺中环境温度和相对湿度的变化,研究了钢/铝、钢/碳纤维胶接接头的剪切强度变化。黄志超等[13]通过实验研究了铆接接头与胶铆混合接头的老化性能,结果表明结构胶提高了接头的抗老化性。

上述研究主要针对实验室模拟的湿热环境,单次加热温度在80 ℃以内,低于常见CFRP材料的玻璃化温度,多数还低于胶粘剂的玻璃化温度。而汽车涂装过程中的温度可达到200 ℃左右,这个温度不仅高于胶粘剂的玻璃化温度,也高于CFRP材料的玻璃化温度。玻璃化温度是聚合物材料力学性能转变的一个关键参数,CFRP胶接接头中的层合板与胶粘剂在高于自身玻璃化温度的环境下服役,其性能与在低于玻璃化温度的环境中会有较大的差异。目前对汽车涂装工艺过程中在多次烘烤的高温高湿环境下进行CFRP胶接接头的性能演变规律方面的研究报道还相对较少。

为此,本文以单搭接CFRP胶接接头为对象,参考汽车涂装实验规范进行了烘烤实验和加速吸湿实验,对胶接接头的剪切拉伸强度和正向拉伸强度的演变规律及载荷位移曲线的规律进行了深入分析,通过断裂面的微观形貌对胶接接头失效模式的演变进行了讨论,对环氧树脂与聚氨酯两种胶粘剂连接的接头对烘烤的适应性进行了比较,并研究了在搭接区域边缘增加胶瘤对提高连接强度的效果,以期为CFRP汽车零部件的连接设計提供参考。

1 实验

1.1 材料

本文所使用的CFRP层合板的碳纤维原丝为台湾省台丽公司生产的T300 3K碳纤维丝,基体采用改性热固性环氧树脂,固化温度为140 ℃,树脂所占体积分数为30%。CFRP层合板采用模压工艺生产。碳纤维层合板由13个铺层组成,包括表层的0°/90°正交斜纹编织布和内部11层的单向预浸布,内部铺层结构为[0/+45/-45/90/

0/

90/0/90/-45/+45/0],CFRP层合板的厚度为2 mm。表1所示为碳纤维单向带的基本力学性能,其中E1、E2分别为纤维方向和基体方向(与纤维方向垂直)的弹性模量,σ1、σ2分别为纤维方向和基体方向的抗拉强度,G12为面内剪切模量,ν为主泊松比。为分析胶水类型对烘烤的适应性,在烘烤实验中胶接接头选用了环氧树脂胶DP420和聚氨酯胶DP6330两种胶水,均为3M公司生产。两种胶粘剂的基本性能参数如表2所示。

1.2 剪切拉伸

依据国家标准GB/T 33334—2016[14]制作单搭接CFRP胶接剪切拉伸试样。如图1所示,单搭接胶接试样由两片完全相同的CFRP层合板粘接而成,搭接区域尺寸为36 mm×36 mm。胶层厚度为0.2 mm,通过嵌入直径为0.2 mm的钢丝来控制胶层厚度。胶接中首先对试样表面进行打磨,然后采用丙酮清洗。采用定量胶枪涂胶,涂胶后将接头固定避免两料片发生相对运动,

在室温中放置72 h以确保其充分固化。

单搭接试样由于两片母材在板厚方向存在一个厚度差,易引起载荷偏心及二次弯曲现象。为此,在试样两侧加上铝合金金刚砂布摩擦式垫片,使垫片厚度与两侧母材一致。

单向拉伸试验在MTS E45型万能试验机上进行。横梁加载速度为1 mm/min。采用西安新拓三维有限公司生产的DIC系统测量试样的变形和应变。应变测量精度为0.005%,位移测量精度为0.01 pixel,图像采集频率设置为5 Hz。

1.3 十字形搭接正向拉伸

在工程实际中,接头还需要承担垂直于母材平面方向的载荷(即正向拉伸),如图2所示。试样的制作流程可参考金属点焊接头的实验标准ISO14272[15],由两片矩形的料片垂直交叉连接而成,相交角度为90SymbolpB@。试样的宽度为40 mm、长度为120 mm。每块母材两端有两个孔,试样通过这两个孔与夹具相连。为了减少母材的弯曲,两孔的间距应尽可能小,同时考虑孔间强度,将孔间距设为2倍的板宽度(即80 mm)。涂胶区域为两片母材搭接重叠区域。

1.4 烘烤实验

高温烘烤是多材料混合车身涂装过程中的一种常见环境,为研究CFRP胶接接头对烘烤环境的适应性,参考乘用车涂装工艺的涂三层烘三次的工艺体系,所制定的烘烤加热方案如下:首先从室温加载到180 ℃并保温30 min,然后强制风冷至室温;第二次从室温加热至165 ℃并保温20 min,强制风冷至室温;第三次从室温加热到150 ℃并保温20 min,自然风冷至室温。经过烘烤加热的试样在室温下放置24 h后进行单向拉伸试验。试样尺寸与图1中相同。每次单向拉伸试验准备7个重复试样,然后去掉最大值与最小值,取余下5个试样的平均值计算该接头的性能指标。烘烤实验箱采用电阻加热的DHG 101-3环境实验箱,实验箱最高工作温度可达300 ℃,温度控制精度为± 0.5 ℃。

1.5 吸湿实验

由于尚未有汽车用复合材料的吸湿标准,本文参考航空标准HB 7401—2021[16]设计CFRP层合板的吸湿实验。采用25 mm×200 mm的矩形试样,试样长度方向与纤维长度方向一致。加速吸湿实验在一个恒温环境箱中进行,实验前先对试样进行干燥,并记录此时的质量作为初始干态质量。然后将试样置于盛有蒸馏水的恒温环境箱中,本文采用的是深圳力通科技有限公司生产的HX-HH420实验箱,其温度最高可达100 ℃,精度为0.1 ℃。定期对试样进行称重,若连续三个测量周期的质量变化小于0.02%,则表明此时试样达到吸水饱和状态,并停止吸湿实验。为防止试样水分蒸发,将吸湿饱和的试样用湿布包裹。

2 结果与讨论

2.1 胶接强度

图3a、图3b所示分别为CFRP/CFRP单搭接和十字形搭接胶接接头在剪切拉伸和正向拉伸过程中所承受的最大载荷。由图3a可见,单搭接胶接接头的剪切拉伸最大载荷平均值为18.9 kN,该值除以承载面积36 mm×36 mm,可得剪切拉伸强度为14.6 MPa。由图3b可见,接头的正向拉伸最大载荷平均值为2.4 kN,平均正拉强度为1.5 MPa,远低于剪切拉伸强度,

这也是胶接接头的弱势。由此可知,对于重要承载件,CFRP的连接多采用胶接与铆接、胶接与螺栓连接的复合连接。

2.2 烘烤与吸湿对CFRP层合板力学性能的影响

图4所示为吸湿饱和后与烘烤处理后CFRP层合板的断裂伸长率、弹性模量、抗拉强度的变化。由图4可得:与未处理时相比,吸湿后CFRP层合板的断裂伸长率下降约8%,抗拉强度下降约16%,弹性模量下降约10%。这是因为环氧树脂内部的极性官能团会与水分子发生水解反应,同时树脂中的部分可溶性杂质会溶于水中,导致树脂与纤维的交界处出现孔洞,宏观上则表现为抗拉强度、弹性模量的减小,以及基体韧性的降低[17]。与未处理时相比,烘烤后CFRP层合板的断裂延伸率、抗拉强度略有提高,弹性模量基本不变,这是由于烘烤诱发了树脂基体的二次固化,使得层合板的强度和韧性得到了提高。

2.3 烘烤和吸湿对CFRP胶接接头强度的影响

2.3.1 烘烤的影响

图5所示为两种胶粘剂连接的CFRP胶接接头烘烤前后的剪切拉伸强度对比,可见环氧树脂胶粘接的接头在烘烤后剪切拉伸强度不但没有降低反而提高约7%。而聚氨酯胶粘接的接头在烘烤后剪切拉伸强度降低约22%。烘烤前,两种胶水粘接的接头强度为22.58 MPa和21.11 MPa,非常接近,但烘烤后接头强度差异较大,聚氨酯胶粘接的接头的剪切拉伸强度仅为环氧树脂胶接接头的剪切拉伸强度的69%。这说明聚氨酯膠对烘烤过程中的高温比较敏感。

为了进一步分析环氧树脂结构胶与聚氨酯结构胶对烘烤处理的敏感性,分别选择两个代表试样,对其剪切拉伸载荷位移曲线特征进行分析。图6a为环氧树脂结构胶DP420粘接的CFRP胶接接头烘烤前后的剪切拉伸载荷位移曲线,可见在承载初期的弹性阶段,烘烤后接头刚度稍有降低,而且随着加载的进行刚度下降趋势逐渐显著。但是烘烤后,接头的剪切拉伸强度增大且韧性也得到明显提高,断裂伸长率提高约70%。这是由于烘烤过程中的短时高温使胶粘剂发生了二次固化,消除了首次固化时存在的缺陷,平衡了因固化不均匀而产生的内应力[18]。烘烤后的曲线还出现了塑性变形段,这是由于烘烤不仅使胶层发生二次固化,也会使CFRP层合板中的环氧树脂基体发生二次固化,从而使基体表现出一定程度上的韧性,因此提高了接头整体的塑性变形能力。图6b为聚氨酯结构胶DP6330粘接的CFRP胶接接头在烘烤前后的剪切拉伸载荷位移曲线,可见烘烤后的接头等效拉伸刚度低于烘烤前的刚度,且随着载荷的增大,烘烤后的接头等效拉伸刚度退化加剧,退化趋势显著高于图6a中的趋势。经过烘烤,最终断裂伸长率约提高50%,但是接头剪切拉伸强度却没有提高,反而下降了21.6%,这说明烘烤过程中聚氨酯结构胶的强度发生了退化,经过烘烤,两种胶粘剂连接的接头均表现出了接头等效刚度下降的现象,主要原因同样是烘烤使得CFRP层合板发生了二次固化,使接头整体的韧性得到了提高。而且接头中CFRP层合板的体积远大于胶层的体积,CFRP层合板二次固化的效果更加显著,这是主要因素,因此图6b中即使烘烤后强度下降但等效刚度仍然下降。综上所述,烘烤使环氧树脂胶连接的接头强度有所增大,延伸率显著提高,等效刚度下降,而聚氨酯胶连接的接头强度下降,延伸率显著提高,等效刚度下降。这在结构胶选择时需要加以考虑。

2.3.2 吸湿的影响

将未吸湿、吸湿6天、吸湿12天、吸湿18天后CFRP胶接接头的剪切拉伸载荷位移曲线进行对比,如图7a所示,可见随着吸湿时间的增加,曲线斜率和最高点逐渐下降,这说明接头的强度和刚度均发生了不同程度的退化。未吸湿时CFRP胶接接头的剪切拉伸最大载荷为18.9 kN,在吸湿后6天、12天、18天分别下降至17.97 kN、16.25 kN、13.25 kN,相对于未吸湿接头的剪切拉伸最大載荷,分别减小了4.92%、14.02%和29.89%,可见强度下降速度随吸湿时间的增加而增大。并且在最后6天内因吸湿而导致的接头剪切拉伸强度下降幅度超过前12天的剪切拉伸强度下降幅度之和,如图7b所示。

吸湿后接头刚度下降的主要原因是CFRP层合板本身的弹性模量在降低,如图 4所示。虽然胶层也会因吸湿而发生刚度下降,但是由于胶层厚度较小,

从体积和几何尺寸上胶层在整个接头中所占比例均较小,因此其吸湿量很小,其刚度的下降对接头强度的退化的贡献率很小。从断裂时位移来看,CFRP胶接接头在未吸湿、吸湿6天、吸湿12天和吸湿18天后断裂位移分别为0.267 mm、0.25 mm、0.229 mm、0.218 mm,与未吸湿时的接头相比,吸湿6天、12天和18天后接头断裂位移分别减小了6.36%、14.23%、18.35%,该值远大于CFRP层合板吸湿后的断裂位移下降比例1.4%。决定CFRP胶接接头的力学性能主要有三个主要因素:层合板的性能、胶层的性能、胶层与层合板界面的强度。由于胶层在几何尺寸和质量上均占比很小,其吸湿量很小,其强度和韧性的下降对接头强度的退化的贡献率很小,因此,胶层与层合板界面强度的下降是CFRP胶接接头强度和韧性退化的一个主要因素。CFRP层合板与胶层界面强度下降的宏观表现为接头失效模式的改变。

2.4 失效机理

2.4.1 初始状态接头的失效

图8所示为初始状态CFRP胶接接头在剪切拉伸中的断裂面形貌,上下图所示为同一接头的两片母材上的搭接区域形貌。其中1号、2号、5号接头失效后胶层分别处于两片母材上,且断裂表面比较不规则,这说明其主要失效模式为胶层在剪切拉伸过程中发生了剪切失效,即胶层内聚失效。3号接头断裂界面上可看到有大块胶层位于其中一块母材上,而与其接触的另一块母材粘接面平整光滑看不出胶层的残留,这是典型的界面失效特征。4号接头断裂面上可看到明显的母材铺层断裂,这说明发生了母材剥离失效。

胶接接头在剪切拉伸变形中的失效形式有胶层失效、界面失效、母材内聚失效,其中胶层内聚失效为主要失效模式。接头以何种模式失效主要取决于胶层内聚强度、母材自身强度、粘接界面强度三者之间的相对强弱。图8中的主要失效模式为胶层内聚失效,说明本文所研究试样中的胶层内聚强度低于CFRP层合板自身强度。

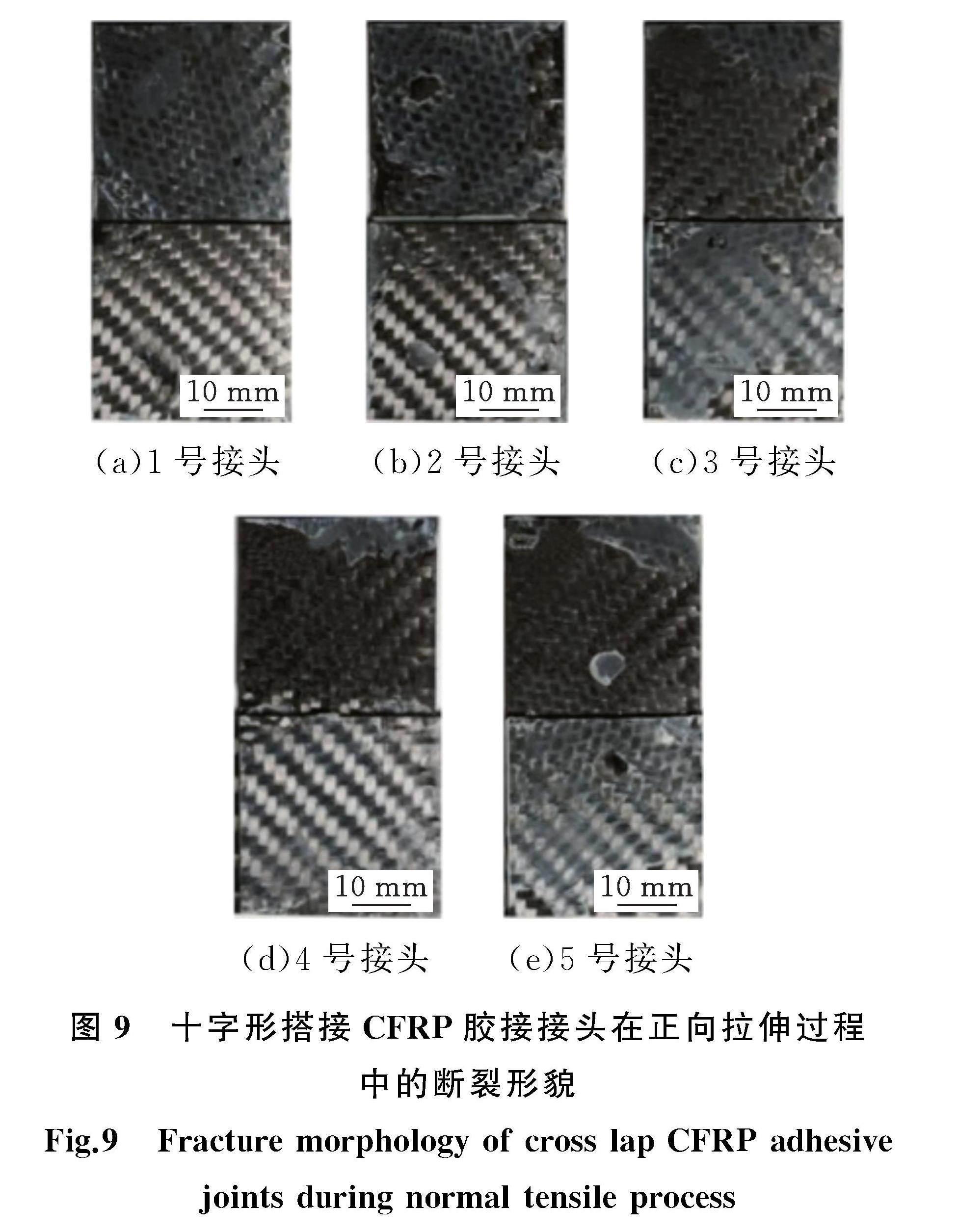

图9所示为十字形搭接的CFRP胶接接头承受正向拉伸载荷时的断裂形貌。其中1号接头、3号接头、4号接头、5号接头的断裂面上可看到大块的胶层,且与之配合的另一块母材粘接面上没有胶层,这说明发生了界面失效。2号接头具有典型的胶层失效特征,靠近边缘区域

有小部分的界面失效。由此可知,十字形搭接CFRP胶接接头在承受正向拉伸载荷时的主要失效模式为界面失效。对于复合材料胶接接头,其粘接界面强度远低于胶层的内聚强度以及层合板自身的强度,因此CFRP胶接接头的正向拉伸强度远低于剪切拉伸强度,这与图 3a和图3b中的数据规律相同。

2.4.2 烘烤后的失效

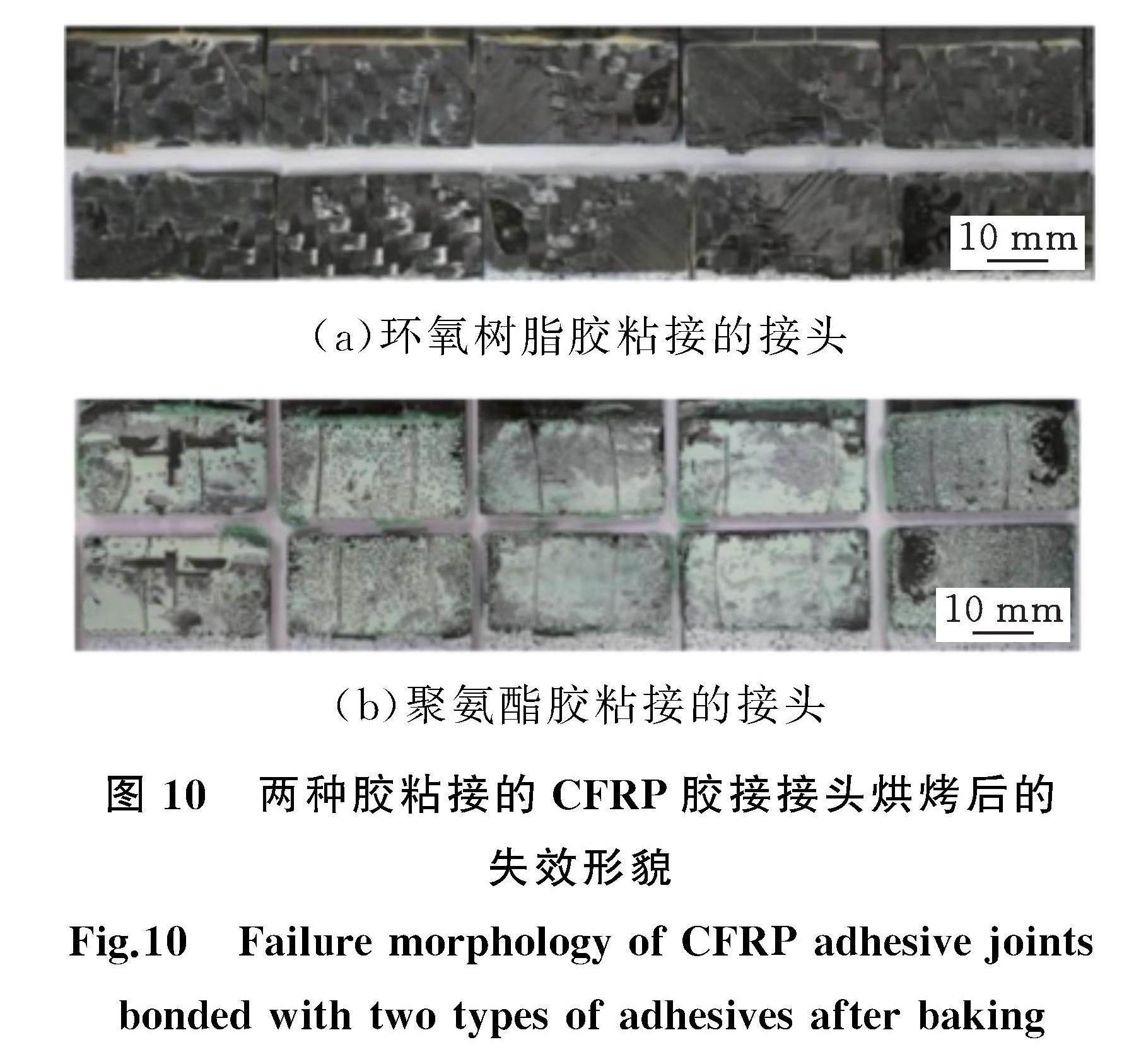

图10a和图10b所示分别为烘烤后的两种CFRP胶接接头在剪切拉伸过程中的断裂面形貌。与图8相比,烘烤前CFRP胶接接头的主要失效模式是胶层内聚失效,烘烤后则以母材失效为主要失效模式,断裂面上出现了母材铺层的剥离。这是由于环氧树脂胶在烘烤过程中发生了二次固化,固化后胶层内聚强度得到提高。同时由图4可知,烘烤过程中CFRP层合板自身强度也略有增大,这说明烘烤过程中环氧树脂胶粘剂DP420的强度增大幅度显著高于CFRP母材自身强度的增大幅度,使得烘烤后接头中CFRP层合板自身强度低于胶层内聚强度,失效模式由烘烤前的胶层内聚失效变为烘烤后的母材失效。由图10b可看到胶层同时出现在两断裂面上,因此烘烤后主要是胶层的内聚失效。这也证明了聚氨酯胶粘剂连接的CFRP接头胶接强度下降的原因在于,烘烤使聚氨酯胶粘剂的内聚强度发生了退化,而CFRP层合板自身的强度在烘烤中还略有增大,导致烘烤后接头中胶层的内聚强度仍然低于CFRP母材自身强度,从而表现为胶层内聚失效。由此可知,对于需要经过电泳烘烤工艺的CFRP零件,可以选择环氧树脂类胶水进行粘接,而聚氨酯胶粘剂由于其烘烤后性能衰减过大而应慎重采用。

2.4.3 吸湿后的失效

图11所示为经过不同时间吸湿后的CFRP胶接接头在剪切拉伸中的失效形貌。吸湿6天与12天的CFRP胶接接头在断裂面同时有胶层存在,这说明主要失效模式仍为胶层内聚失效,伴有少量母材剥离失效。而吸湿18天后胶接接头的断裂面上出现了大量45°方向的CFRP铺层断裂,这说明失效模式为母材失效。经过18天的吸湿,CFRP胶接接头在承担剪切拉伸载荷时,其失效模式由胶层内聚失效转变为母材失效。

2.5 胶瘤对CFRP胶接强度的影响

单搭接CFRP胶接接头在承受剪切拉伸载荷时,胶层边缘处(即图12a所示的A1、A2点处)易发生应力集中。此处之所以产生应力集中主要有两个方面原因,一是因为胶层和母材结构发生了几何突变,二是单搭接接头在承受剪切拉伸载荷时,接头区域除了承受拉伸载荷外,还会受到由于载荷偏心而引起的二次弯曲。本文实验中在试样两端加上了垫片以减少偏心载荷影响,为了提高垫片相对于CFRP母材的贴合性,所用垫片比母材CFRP层合板偏软。这样单搭接试样还是不可避免地会产生二次弯曲现象。为了减少此处应力集中、提高单搭接CFRP胶接接头的强度,在母材搭接区域两侧边缘增加了图12b所示的胶瘤,胶瘤形状类似一个直角等腰三角形,其直边长度等于CFRP层合板厚度(2 mm)与胶层厚度(0.2 mm)之和(即2.2 mm)。试样制作过程中通过定量胶枪和刮片来控制胶瘤的形状和尺寸。

图13所示为有无胶瘤的单搭接CFRP胶接接头的剪切拉伸最大载荷对比,有胶瘤的接头最大载荷平均值为20.84 kN,比无胶瘤试样的剪切拉伸最大载荷高出10.3%。图14为有无胶瘤的CFRP胶接接头的剪切拉伸载荷位移曲线,

其中位移测量段的标距为60 mm,由图可见两接头在承载初期的弹性阶段曲线斜率基本一致,主要不同点在于有胶瘤的试样进入塑性阶段时的载荷更大,试样断裂前所容许的最大位移也更大,且最大位移增大了46%,这是因为胶瘤的存在有效延缓了胶层的初始裂纹发生。

图15a、图15b所示分别为DIC系统测量的有无胶瘤的胶接接头在19.2 kN拉伸载荷下垂直于试样平面方向的位移(即接头搭接区域平面的法向位移),可见有无胶瘤的接头最大法向位移分别为0.812 mm和0.828 mm,有胶瘤试样的面法向位移更小,这说明胶瘤的存在可减小单搭接接头的二次弯曲程度。

3 结论

对单搭接碳纤维复合材料(CFRP)胶接接头进行了常温、烘烤和加速吸湿实验,分析了接头在上述环境下的剪切拉伸强度、正向拉伸强度及其失效模式,比较了两种类型胶粘剂连接的CFRP接头对烘烤的适应性,并研究了胶瘤对提高CFRP胶接强度的作用,得出如下主要结论:

(1)单搭接CFRP胶接接头的剪切拉伸强度远高于正向拉伸强度。

(2)烘烤处理后CFRP层合板及CFRP胶接接头的强度不但没有下降,反而有所提高,这是因为烘烤使得CFRP层合板及胶接接头中的环氧树脂发生了二次固化。DP420环氧树脂胶水比DP6330聚氨酯胶水具有更好的耐烘烤性。

(3)吸湿后,CFRP层合板的弹性模量、延伸率和抗拉强度均发生了下降。CFRP胶接接头吸湿后强度、刚度以及最大断裂位移也发生了下降。接头的失效模式从胶层内聚失效逐渐演变为CFRP层合板母材失效。

参考文献:

[1] 林刚, CINTE21.构建“硬科技”优势——2021全球碳纤维复合材料市场报告[J]. 纺织科学研究, 2022(5):46-66.

LIN Gang, CINTE21. Building the Advantages of “Hard Technology”—2021 Global Carbon Fiber Composite Market Report[J]. Textile Science Research, 2022(5):46-66.

[2] SORRENTINO L, PARODO G, TURCHETTA S. CFRP Laser Texturing to Increase the Adhesive Bonding:Morphological Analysis of Treated Surfaces[J]. Journal of Adhesion, 2021, 97(14):1322-1335.

[3] 胡平,韩啸,李伟东,等.考虑汽车车身涂装工艺影响的非平衡胶接接头强度[J].机械工程学报, 2012, 48(20):93-102.

HU Ping, HAN Xiao, LI Weidong, et al. Influence of Automobile Body Coating Process on the Strength of Unbalanced Adhesive Joints[J]. Journal of Mechanical Engineering, 2012, 48(20):93-102.

[4] ATTUKUR N R, GIN B C, NARASIMALU S. An Empirical Model to Predict the Strength Degradation of the Hygrothermal Aged CFRP Material[J]. Composite Structures, 2020, 236:15.

[5] TSERPES K, TZATZADAKIS V, KATSIROPOULOS C. Effect of Hygrothermal Ageing on the Interlaminar Shear Strength of Carbon Fiber-reinforced Rosin-based Epoxy Bio-composites[J]. Composite Structures, 2019, 226:579-589.

[6] ZHENG Gang, HE Zongkai, WANG Kai, et al. On Failure Mechanisms in CFRP/Al Adhesive Joints after Hygrothermal Aging Degradation Following by Mechanical Tests[J]. Thin-Walled Structures, 2021, 158:107184.

[7] MU Wenlong, XU Qianhui, NA Jingxin, et al. Influence of Temperature and Humidity on the Fatigue Behaviour of Adhesively Bonded CFRP/ Aluminium Alloy Joints[J]. Journal of Adhesion, 2022,98(10):1358-1376.

[8] 秦國锋,糜沛纹,那景新. 胶粘剂和CFRP吸湿对复合材料粘接接头失效的影响[J].交通运输工程学报. 2021, 21(5):149-160.

QIN Guofeng, MI Peiwen, NA Jingxin. Effect of Moisture Absorption of Adhesive and CFRP on the Filure of Composite Material Adhesive Joints[J]. Journal of Traffic and Transportation Engineering. 2021, 21(5):149-160.

[9] AROUCHE M M, BUDHE S, ALVES L A, et al. Effect of Moisture on the Adhesion of CFRP-to-steel Bonded Joints Using Peel Test[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40:10.

[10] MACHADO J M, MARQUES E S, BARBOSA A Q, et al. Influence of Hygrothermal Aging on the Quasi-static and Impact Behavior of Single Lap Joints Using CFRP and Aluminum Substrates[J]. Mechanics of Advanced Materials and Structures, 2021,28(13):1377-1388.

[11] BRITO C B G, SALES R C M, DONADON M V. Effects of Temperature and Moisture on the Fracture Behaviour of Composite Adhesive Joints[J]. International Journal of Adhesion and Adhesives, 2020, 100:102607.

[12] KORTA J, MLYNIEC A, UHL T. Experimental and Numerical Study on the Effect of Humidity-temperature Cycling on Structural Multi-material Adhesive Joints[J]. Composites, Part B:Engineering, 2015, 79:621-630.

[13] 黄志超, 胡兆骁, 刘帅红,等. SPFC440钢/5052铝自冲铆接头与胶铆复合接头腐蚀性能对比[J]. 中国机械工程, 2022, 33(11):1345-1352.

HUANG Zhichao, HU Zhaoxiao, LIU Shuai-hong, et al. Comparison of Corrosion Properties of SPFC440 Steel /5052 Aluminum Self-piercing Riveting Joints and Adhesive Bond-riveted Hybrid Joints[J]. China Mechanical Engineering, 2022, 33(11):1345-1352.

[14] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 33334—2016 胶粘剂单搭接拉伸剪切强度试验方法(复合材料对复合材料)[S]. 北京:中国标准出版社, 2016.

General Administration of Quality Supervision, Inspection and Quarantine of the Peoples Republic of China, Standardization Administration of the Peoples Republic of China. GB/T 33334—2016 Test Method for Strength Properties of Adhesives in Shear by Tension Loading of Single-lap-joint Laminated Assemblies (Composite and Composite)[S]. Beijing:Standards Press of China, 2016.

[15] International Organization for Standardization. ISO 14272:2016 Resistance Welding-destructive Testing of Welds-specimen Dimensions and Procedure for Cross Tension Testing of Resistance Spot and Embossed Projection Welds[S]. Geneva:ISO Copyright Office, 2016.

[16] 中华人民共和国工业和信息化部. HB 7401—2021 航空用聚合物基复合材料吸湿试验方法[S].北京:中华人民共和国工业和信息化部, 2021.

Ministry of Industry and Information Techonology of the Peoples Republic of China. HB 7401—2021 Tset Method for Moisture Absorption of Aviation Polymer Matrix Composite[S]. Beijing:Ministry of Industry and Information Techonology of the Peoples Republic of China, 2021.

[17] 冯振宇,解江,迟琪琳,等.湿热环境对复合材料单向板拉伸性能的影响[J].高分子材料科学与工程, 2018, 34(11):37-43.

FENG Zhenyu, XIE Jiang, CHI Qilin, et al. Influence of Hygrothermal Environment on Tensile Property of Unidirectional Composite Laminates[J]. Polymeric Materials Science and Engineering, 2018, 34 (11):37-43.

[18] GARG A, CHALAK H D. A Review on Analysis of Laminated Composite and Sandwich Structures under Hygrothermal Conditions[J]. Thin-Walled Structures, 2019, 142:205-226.

(編辑 胡佳慧)

作者简介:

余海燕,女,1976年生,教授、博士研究生导师。研究方向为汽车轻量化。发表论文100余篇。E-mail:yuhaiyan@tongji.edu.cn。