大口径火炮弹协调器机构可靠性优化设计研究

闫利军 李广岐 刘勤 高景洲 宋华斌 骆小平

摘要:

为提高弹协调器的交弹效率,同时保障协调交弹动作具有高可靠度,开展某弹协调器机构的可靠性优化设计。考虑主要几何尺寸、制造误差、重要构件弹性变形等影响因素,建立某弹协调器的参数化刚柔耦合动力学模型,通过参数化动力学分析,复现协调器的协调交弹动作失效,并建立相对应的功能函数及协调器可靠性优化设计模型。针对协调器可靠性优化模型,为提高优化设计的效率和精度,构建新的Kriging模型自适应更新策略,并与序列二次规划(SQP)方法、功能函数度量法(PMA)/可靠度指标法(RIA)结合,提出协调器机构可靠性优化设计方法。研究结果表明,在协调交弹可靠度满足要求的情况下大幅提高了某协调器的协调效率,也验证了所提方法的有效性和工程价值。

关键词:弹协调器;可靠性优化设计;Kriging模型;序列二次规划

中图分类号:TJ301

DOI:10.3969/j.issn.1004132X.2024.05.013

开放科学(资源服务)标识码(OSID):

Research on Reliability-based Design Optimization of Larger-caliber

Artillery Ammunition Coordinator Mechanisms

YAN Lijun1 LI Guangqi1 LIU Qin2 GAO Jingzhou1 SONG Huabin1 LUO Xiaoping1

1.Northwest Institute of Mechanical & Electrical Engineering,Xianyang,Shaanxi,712099

2.Ordnance Science and Research Academy of China,Beijing,100089

Abstract: In order to improve the coordination engagement efficiency while maintaining the high reliability of the coordination engagement action, a reliability optimization design of ammunition coordinators was carried out. Considering the main geometric dimensions, manufacturing errors, elastic deformation of important components and other factors, a parametric rigid-flexible coupled dynamic model of ammunition coordinators was established, the failures of the coordination engagement action for coordinators were reproduced through the parametric dynamics analysis, then the performance function corresponding to the coordination failure mode and the reliability optimization design model of the coordinators were built. In order to improve the efficiency and accuracy of solving the coordinator reliability optimization design model, a new Kriging model adaptive update strategy was constructed and combined with SQP method and performance measure approach(PMA)/ reliability index approach(RIA), and the coordinator mechanism reliability optimization design method was proposed. The results show that the coordination efficiency of the coordinators is greatly improved under the conditions that the coordination engagement reliability meets the requirements, and the validity and engineering value of the proposed reliability optimization design method are also verified.

Key words: ammunition coordinator; reliability-based design optimization; Kriging model; sequential quadratic programming(SQP)

收稿日期:20231124

基金項目:武器装备预先研究项目(50902020101);陕西省科学技术协会青年人才托举项目(20240432)

0 引言

弹药自动装填系统是集机电液于一身的复杂系统,是现代火炮武器的核心组成部分。弹协调器是自动装填系统主要执行机构之一,其功能是从弹舱接弹,经射角协调后交弹至输弹机,交弹效率和可靠性水平对火炮武器射速和整体可靠性具有重要影响。然而,受设计、制造等随机因素影响,弹协调器交弹给输弹机时可能出现弹丸下行姿态不正确从而滑出输弹机导致交弹失败,是弹协调器的最主要失效模式,因此,研究弹协调器的可靠性优化设计问题,在保证交弹动作具有高可靠性的同时提高协调器的协调效率,对提高自动装填系统的整体性能和可靠性水平具有重要意义。

弹协调器的交弹动作可靠性问题属于典型的机构可靠性问题。20世纪70年代, Kyзнeцoв等首次提出机构可靠性的概念,并研究了可分离机构的可靠性分析方法[1]。此后,机构可靠性问题逐渐得到重视。近年来,涌现了大量关于机构可靠性分析和可靠性优化设计的研究成果。李彦锋等[2]以太阳翼驱动机构为研究对象开展了故障模式影响分析,提出了机构时变可靠性分析模型,取得了较高的精度。刘胜利等[3]考虑多源不确定性因素对平面五杆变胞机构的影响,提出了一种新的机构运动可靠性分析方法。翟文宇等[4]利用稀疏网格法、鞍点估计法等开展了火炮自动装填系统摆动机构运动精度可靠性分析和可靠性灵敏度分析,对该机构可靠性优化具有重要的參考价值。钱林方等[5]建立了一种含间隙的火炮协调器刚柔耦合动力学模型及基于前馈神经网络的仿真近似模型,在此基础上提出了一种可有效评估火炮协调器定位精度可靠性的实用分析方法。郑庆新[6]将粒子群算法与序列二次规划(sequential quadratic programming, SQP)方法相结合,开展了折叠翼展开机构的可靠性优化设计。上述研究成果对开展弹协调器的可靠性优化设计问题提供了重要的参考。然而,弹协调器交弹动作失效的功能函数以隐式耗时的刚柔耦合动力学模型为基础,如何在保证精度的情况下减少可靠性优化过程中隐式耗时功能函数的计算次数,并将可靠度约束转换为常规约束仍然是机构可靠性优化设计的热点问题。

可靠性分析是可靠性优化设计的基础。现有可靠性分析方法主要包括近似解析法、随机抽样法以及代理模型法[7-9],其中,代理模型法通过建立隐式耗时功能函数的近似模型,能够大幅提高可靠性分析效率,在可靠性仿真分析领域应用广泛。常见的代理模型包括神经网络[10]、支持向量机[11]、多项式响应面[12]、Kriging模型[13]等,其中,自适应Kriging模型是近年的研究热点,即通过构造学习函数,采用自适应学习的方式逐步提高Kriging模型的精度。然而,可靠性优化设计中需要搜索全局最优的设计变量,当设计变量取值发生变化时,机构的功能函数及随机变量的概率分布往往也发生变化,因此需要有针对性地构造自适应Kriging模型,并与现有先进优化方法相结合以提高计算分析效率。

机构的可靠性优化设计问题本质是一种含(非)线性约束的最优化问题。在不考虑精度和效率的情况下,存在大量方法可直接用于机构可靠性优化设计模型求解,如SQP算法、遗传算法、粒子群算法及模拟退火算法等[14-15]。然而,由于可靠性分析通常较为复杂,机械地将可靠度约束视为一般约束条件会严重降低可靠性优化的效率。国内外广泛采用转换的策略进行可靠性优化,即优化过程中按照一定的方式将可靠度约束转换为确定性约束,从而将概率约束优化问题转换为常规确定优化问题,再利用常规的优化算法实现问题的求解。常见的转换方法有功能函数度量法(performance measure approach, PMA)和可靠度指标法(reliability index approach, RIA)[15-16]。二者均能将可靠度约束转换为等价的常规约束,不同在于:PMA利用逆可靠度分析获得机构功能函数的概率功能度量,进而采用概率功能度量表征给定设计变量是否满足可靠度约束;RIA则采用可靠度指标表征可靠度约束。

本文考虑关键参数对某弹协调器交弹动作可靠性的影响,建立弹协调器参数化刚柔耦合动力学模型,并复现交弹动作失效,从而建立相对应的协调器功能函数。为减少可靠性优化设计中隐式耗时功能函数的计算次数,提高可靠性优化效率,提出了新的Kriging模型自适应更新策略,并将其与PMA/RIA、SQP相结合,将某弹协调器可靠性优化模型中的可靠度约束转换为常规约束,形成新的弹协调器可靠性优化设计方法。通过进行弹协调器可靠性优化设计,在保证交弹可靠度满足要求的情况下,大幅提高了弹协调器的协调效率,为弹协调器及自动装填系统的进一步可靠性优化设计提供参考。

1 某火炮弹协调器刚柔耦合动力学模型

1.1 火炮弹协调器功能及其典型故障

自动装填系统是火炮武器的一个重要子系统,由弹仓、药仓、弹协调器、药协调器、输弹机、输药机、供弹药架、液压系统、控制系统及炮射导弹装填等部分组成。

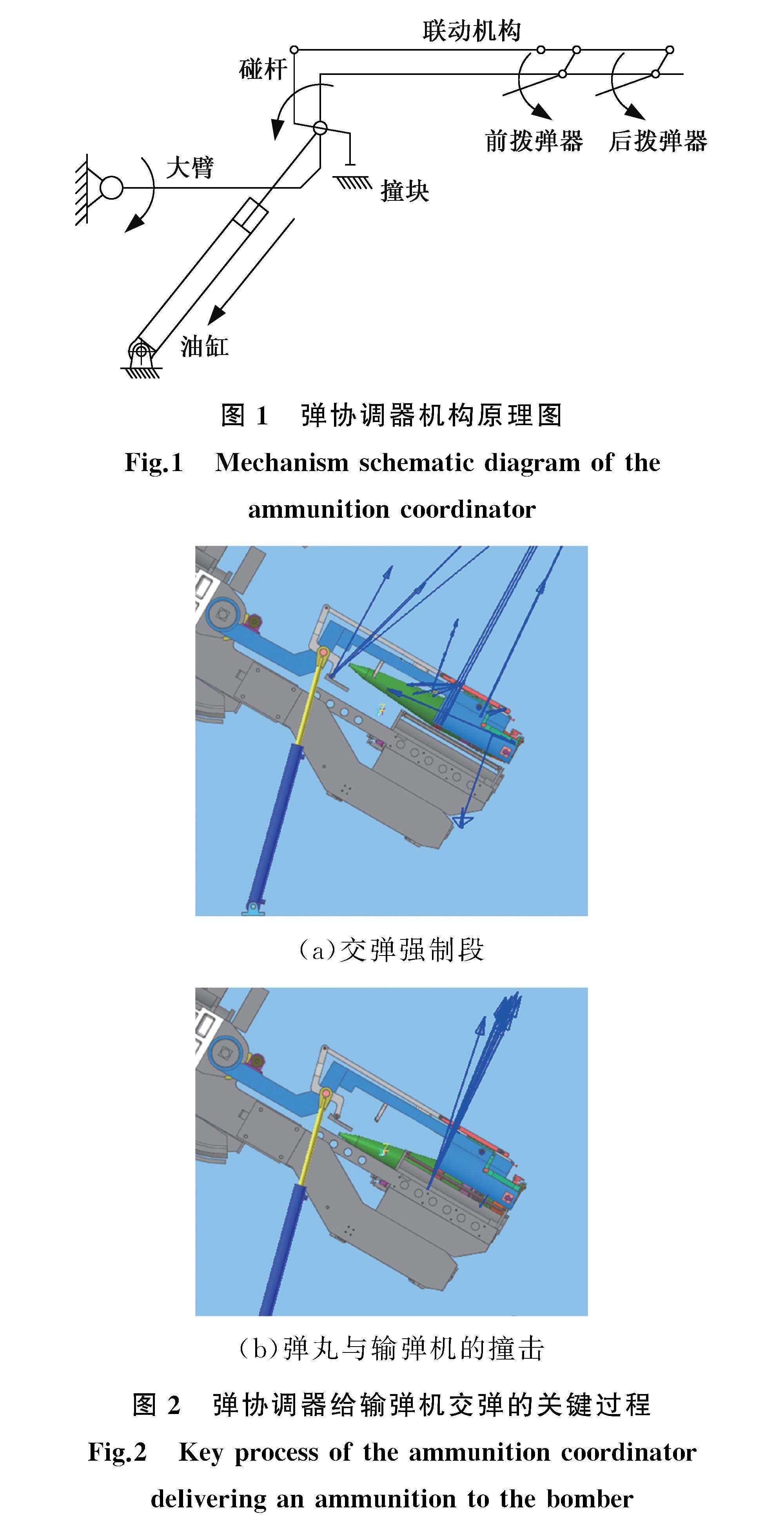

弹协调机构是自动装填系统的重要执行机构之一,功能是从弹仓接弹进行射角协调,而后交弹至输弹机,机构原理如图1所示。机械臂抱住弹丸在油缸驱动下绕着固定点进行上升或下降动作,以实现弹丸从接弹位到射角的协调。

该过程有两个交弹环节:一是接收弹仓推送的弹丸,利用弹丸圆锥部推动打开协调器上的后挡弹,弹丸被推入协调器后,前后挡弹在弹簧预紧力作用下具有回位趋势,从而保持对弹丸的前后限位;另一个交弹环节是协调器交弹给输弹机(图2),该环节由多个机构联动实现。协调器在向下协调运动至与身管平行时,协调器碰杆头接触碰到输弹机上某一平面,并触发协调器联动机构开始动作。右侧抱弹爪在连杆作用下张开,张开到某一较小的角度时两个拨弹爪开始工作,将弹丸从抱弹爪中向下拨出,防止大射角时光靠弹丸重力无法完成交弹。该联动机构的设计是弹协调器的关键之一,正常交接状态下,弹尾先于弹头向下运动并与输弹机碰撞;若弹头先于弹尾与输弹机碰撞,则弹丸很容易滑出输弹机,导致交弹失败。

1.2 协调器参数化刚柔耦合动力学模型

为复现弹协调器交弹动作失效这一故障模式,分析故障的影响因素并通过可靠性优化设计提高交弹动作可靠性,需建立协调器的参数化多体动力学刚柔耦合模型。

为提高建模及计算效率,适当简化协调器模型,去掉炮弹的尾部限位、弹头位置限位和擋板限位,仅保留与协调、拨弹动作相关的构件。考虑到ADAMS的建模功能无法满足弹协调器建模需求,在UG软件内建立三维模型,并导入ADAMS中。

由于工作环境恶劣且弹丸质量较大,柔性体部件在工作中会产生不可忽略的变形,对弹协调器的动力学特性和精度产生重大影响,考虑柔性部件的影响有益于大幅提高动力学分析精度。将联动机构的零件在ADAMS中建立柔性体的MNF文件,再用柔性体替代原刚性体。为协调器模型添加运动副、接触、弹簧力,如图3所示,并利用STEP函数施加驱动,得到协调器的刚柔耦合动力学仿真模型,如图4所示。

在UG软件内建立的参数化模型导入ADAMS后不再具备参数化特性。为解决上述问题,开展UG与ADAMS协同参数化建模,即在UG中建模协调器的非参部分模型并导入ADAMS中,利用ADAMS进行局部参数化建模,并与导入的非参部分模型进行Booleans运算,生成协调器参数化模型,建模过程如图5所示。

根据初步动力学分析,现有设计方案下,联动机构的前拨弹槽、后拨弹槽、前拨弹器和后拨弹器的几何参数(如图6中所标注的长度)及协调器的大臂转动时间对交弹动作影响较大,因此对上述尺寸进行参数化处理,且图6中构件均为柔性体。

2 某弹协调器机构可靠性优化设计

2.1 协调器可靠性优化设计一般模型

交弹姿态如图7所示。协调器交弹至输弹机,弹底线和输弹机工作平面贴合时,弹轴线离工作平面的距离h为弹半径r,如图7b所示。若炮弹和接弹器接触的瞬间弹头中心MARKER点到输弹机工作平面的距离大于r,则说明弹尾先于弹头与输弹机工作平面碰撞,交弹状态正常,如图7a所示;否则,说明弹头先于弹尾与输弹机碰撞,交弹失败,如图7c所示。由此,对于协调交弹失败的故障模式,建立功能函数为

G(X,d)=Y(X,d)-r(1)

其中,X为随机向量,包含前拨弹槽、后拨弹槽、前拨弹器和后拨弹器等随机变量,X=(X1,X2,…,XM)T,M为随机变量的个数;d为设计向量,在本例包括随机变量的均值和大臂转动时间等,d=(d1,d2,…,dNd)T,Nd为设计变量的个数;Y(·)为炮弹和输弹机接触力最大时炮弹弹头中心MARKER点到接弹器的距离,由动力学仿真分析得到;G(·)>0时,弹尾先着地,交弹正常;G(·)<0时,弹头先着地,交弹失败;

G(·)=0表示交弹正常与交弹失败的临界状态,称为极限状态方程。

对于给定设计向量d,协调器交弹可靠度为

R(d)=∫G(X,d)≥0fd(X)dX(2)

式中,fd(·)为给定设计向量d情况下随机向量X的联合概率密度函数。

与常规优化模型相比,可靠性优化模型中除包含常规的目标函数、设计变量和确定性约束外,还增加了随机变量、可靠度约束(或目标函数)等要素。应用广泛的可靠性优化模型有2种,即可靠度为约束的优化模型和可靠度为目标的优化模型。根据最优化理论,当约束条件的阈值设置恰当时,两类优化模型是等价的。考虑到工程实际中将可靠度设置为约束条件更加常见,采用第1种模型进行协调器可靠性优化设计。协调器可靠性优化设计模型的一般形式为

min T(d)

s.t.P(Gi(X,d)≥0)≥Ri i=1,2,…,Nr

hj(d)≤0j=1,2,…,Nh

dlm≤dm≤dumm=1,2,…,Nd(3)

式中, T(d)为协调总时间,即优化目标函数; Gi(X,d)为与协调机构第i个动作失效相对应的功能函数;P(·)表示满足括号内表达式的概率;Ri为协调机构第i个动作的可靠度;Nr为可靠度约束的个数;hj(d)≤0表示描述性能、质量及其他属性是否满足要求的第j个确定性约束函数;Nh为确定性约束的个数;dum、dlm分别为第m个设计变量dm的上下限。

2.2 基于双学习函数的Kriging模型自适应更新方法的协调器可靠性优化设计模型

可靠性优化模型建立后,协调器的可靠性优化设计就变成一个数学求解问题。由于协调器的可靠度计算较为复杂,直接利用现有的优化算法求解可靠性优化模型将严重降低算法的效率和精度。如何实现可靠性分析与优化方法的结合进而最终实现求解,是实现可靠性优化设计的关键。为此,将SQP、PMA/RIA、Kriging模型结合,提出新的可靠性优化设计方法。利用PMA或RIA方法将可靠度约束转换为确定性约束,从而将可靠性优化设计问题转换为常规优化问题,再利用SQP法进行优化求解。由于协调器参数化刚柔耦合动力学仿真模型是一个隐式耗时模型,可靠性优化设计过程中需要进行大量的该模型计算,为提高可靠性优化设计的效率,将自适应Kriging模型整合至SQP法框架内,以减少隐式耗时模型的调用次数。

所提方法的核心在于将可靠度约束转化为确定性约束,并利用自适应Kriging模型提高计算效率。为此,略去可靠性优化设计模型(式(3))中常规约束条件并只保留一个可靠度约束,简化后的模型为

min T(d)

s.t.P(g(U,d)≥0)≥R

dlk≤dm≤duk m=1,2,…,Nd(4)

式中:U为随机向量X利用Nataf变换到标准正态空间的M维独立标准正态变量;g(U,d)为原功能函数G(X,d)转换至独立标准正态空间的函数。

2.2.1 自适应Kriging模型

求解可靠性优化设计模型(式(4))时,可采用随机抽样法、近似解析法等方法直接计算设计向量d所对应的协调器动作可靠度R(d),进而判断d是否满足可靠度约束;亦可采用PMA法或RIA法将可靠度约束转化为常规约束。然而,现有可靠度约束的處理方法均需进行大量的功能函数计算。协调器动作可靠性的功能函数以参数化刚柔耦合动力学仿真模型为基础,具有隐式耗时的特点,因此,建立功能函数G(X,d)的自适应Kriging模型,在保证精度的情况下,减少可靠性优化设计中隐式耗时功能函数的调用次数。

Kriging是一种基于高斯过程的插值模型,在可靠性分析领域应用广泛。该模型不仅可以预测输入变量空间内各点结构状态函数值,还能提供预测值的均方误差,统计意义明确。为方便说明自适应Kriging模型,暂将G(X,d)记为G(Z),其中Z=(X,d)。

给定N个训练样本SDoE=(z1,z2,…,zN)T以及与SDoE对应的功能函数值Y=(y1,y2,…,yN)T,Kriging模型能够预测与任意z对应的功能函数值(z),并给出(z)的均方误差σ2G^(z)。国内外大量文献提供了(z)与σ2G^(z)的表达式及详细推导过程[15-16]。σ2G^(z)被称为Kriging方差,σ2G^(z)越小表明Kriging模型在z处精度越高;反之,精度越低。当且仅当z∈SDoE时,σ2G^(z)值为0。

在可靠性分析领域中,广泛采用基于学习函数的自适应Kriging模型提高可靠度(或失效概率)的计算效率,常用的学习函数包括U[17]、期望可行函数(expected feasible function,EFF)[18]、最小改进函数(least improvement function,LIF)[19]等。现有学习函数专为可靠性分析设计,使得Kriging模型能够准确预测功能函数对应的极限状态方程,但在极限状态方程以外区域预测精度较低。可靠性优化设计中,由于需搜索全局最优的设计向量,要求Kriging模型能够准确预测极限状态方程,且在非极限状态方程区域仍具有较高插值精度,因此,提出基于双学习函数的Kriging模型自适应更新方法,双学习函数分别表示为

L1(z)=|(z)|σG^(z)(5)

L2(z)=σG^(z)(6)

其中,L1(·)(即为学习函数U)值越大说明Kriging模型准确预测功能函数G(z)正负的概率越高,用于提高Kriging模型拟合极限状态方程的能力;L2(·)(即为Kriging标准差)值越小说明Kriging模型预测值(z)越接近真实G(z),用于提高Kriging模型全局插值精度。

为了将自适应Kriging模型与可靠性优化设计方法相结合,同时不改变可靠性优化设计方法的迭代搜索流程,采用图8所示的自适应更新方式,具体步骤如下:

(1)采用拉丁超立方抽样方法,在Z空间内随机抽取N0个样本点,并调用参数化动力学模型计算各样本的真实功能函数,得到Kriging模型的初始训练样本集SDoE=(z1,z2,…, zN0)T和Y=(y1,y2,…,yN0)T,并建立初始Kriging模型。

(2)假设在搜索可靠性优化模型最优解过程中需要计算z0对应的功能函数值G(z0)。若z0点处Kriging模型同时满足

L1(z0)>2(7)

L2(z0)<0.05(max(Y)-min(Y))(8)

则认为Kriging模型在z0处具有足够精度,可靠性优化设计方法采用(z0)代替真实G(z0)进行迭代寻优;

strategy for Kriging model

否则,认为Kriging模型在z0处精度不足,调用参数化动力学模型计算G(z0)。采用z0和G(z0)更新训练样本集SDoE和Y,并重新建立Kriging模型。可靠性优化设计方法采用真实G(z0)进行迭代寻优。

2.2.2 可靠度约束的处理方法

PMA和RIA均可用于将可靠度约束转化为常规约束,将二者融入SQP法时,RIA必须进行可靠性灵敏度分析,PMA则需计算概率功能度量对设计向量d的一阶偏导,计算复杂程度相近。本文的说明基于PMA的可靠度约束处理方法,基于RIA的方法与之类似。

对于任意给定的设计向量d0,令

u*=argminu g(u,d0)

s.t. ‖u‖=Φ-1(R)(9)

其中,Φ-1(R)为标准正态分布函数的逆函数,则d0是否满足式(4)中可靠度约束等价于

P(g(U,d0)≥0)≥Rg*(d0)≥0(10)

其中,g*(d0)=g(u*,d0)称为功能函数g(U,d0)或G(X,d0)的概率功能度量。求解u*的过程称为逆可靠度分析。

进一步地,将概率功能度量g*(d)在d0处泰勒展开并保留一次项,约束g*(d0)≥0近似等价于

g*(d)≈g*(d0)+dg*(d0)T(d-d0)≥0(11)

式中,dg*(d0)为g*(d)在d0处的梯度向量。

2.2.3 协调机构可靠性优化设计方法

协调机构可靠性优化设计问题本质是有约束的非线性优化问题,可采用迭代可行方向法、拉格朗日法等非线性规划方法求解。SQP方法以拉格朗日乘子法为基础,是求解约束优化问题最有效的算法之一,其基本思路是:在每一迭代步通过求解一个二次规划子问题来确立一个目标函数的下降方向,在该方向上进行原约束问题目标函数的带约束一维搜索,这样就可以得到原问题的一个近似解;重复这一过程直至求得原问题的最优解。

由于协调机构的可靠性优化模型中存在可靠度约束,无法直接利用SQP法求解,因此,在SQP法每一步优化迭代中,采用PMA或RIA将可靠度约束转换为常规约束,在约束转换中采用自适应Kriging模型以减少协调机构动力学分析模型的调用次数,形成结合SQP、PMA/RIA和自适应Kriging模型的协调机构的可靠性优化设计方法,该方法的流程如图9所示。

具体步骤包括:

(1)输入初始设计向量d(0)。输入各设计变量的初始值,一般为初始设计方案,设定迭代次数k=0。

(2)在d(k)处将可靠度约束近似转换为常规线性约束条件。若采用PMA,则需进行逆可靠度分析及概率功能度量函数的梯度计算,可靠度约束近似转换为式(11)所示的近似常规约束;若采用RIA,则需进行可靠度计算及可靠度对设计变量的灵敏度分析。在转换可靠度约束过程中,计算功能函数时需调用图8所示的自适应Kriging模型完成。

(3)构造二次规划子问题。依次求解目标函数、常规约束在d(k)点处的函数值、梯度等,结合步骤(2)中得到的可靠度约束近似线性约束模型,将当前可靠性优化设计模型转换为标准的二次规划问题,即

min ΔdTT(d(k))2Δd+T(d(k))TΔd

s.t.g*(d0)+dg*(d0)T(d-d0)≥0

dlm≤dm≤dum m=1,2,…,Nd(12)

其中,Δd=d-d(k)表示原可靠性优化模型的下一个搜索方向。

(4)二次规划子问题求解。可利用KKT法、变量消去法、零空间法和光滑牛顿法等方法求解二次规划子问题的最优解Δd(k)。

(5)判断是否收敛。若‖Δd(k)‖≤ε(ε为相邻迭代循环允许误差阈值,ε>0)则停止迭代,并得到原问题的最优解d(k)+Δd(k);否则,继续步骤(6)。

(6)搜索新的设计向量d(k+1)。以d(k)为起点,采用线搜索方法,沿搜索下降方向Δd(k)搜索新的设计向量d(k+1)。此处采用Armijo准则,在已知目标函数下降方向Δd(k)的情况下,设一个关于步长α的点集:

A={α|α=aσj,j=0,1,…}(13)

其中,a>0,通常取a=1;σ∈(0,1)。Armijo准则是在A集合中找到最大的α,使得下式成立:

T(d(k)+αΔd(k))-T(d(k))≤γαdT(d(k))TΔd(k)(14)

其中,γ∈(0,0.5)。根據Armijo准则,搜索到的新设计向量为d(k+1)=d(k)+αΔd(k)。

(7)令k←k+1,转至步骤(2)。

3 算例分析

以某弹协调器的交弹动作为主要研究对象,考虑由制造加工引起的联动机构几何尺寸不确定性,以提高协调交弹的效率为目标,以协调器交弹可靠度为约束条件,优化前拨弹槽、后拨弹槽、前拨弹器和后拨弹器等几何参数及大臂转动时间。根据系统总体要求,该型协调器交弹动作时间应不超过1 s,且时间越短越好。当前协调交弹时间为0.8 s,但有交弹失败的情况出现,可靠性有待于提高。

3.1 可靠性优化模型的几何参数与目标约束

联动机构的前拨弹槽、后拨弹槽、前拨弹器和后拨弹器的几何参数(如图6中所标注的长度)及大臂转动时间对交弹状态的影响较大,因此将上述参数列为设计变量,各设计变量的含义及取值范围如表1所示。

设弹的半径r=35.8 mm,则对于协调交弹动作失效,建立功能函数为

G(X)=Y(X)-35.8(15)

其中,X为随机向量,X=(X1,X2,X3,X4)T,各分量的含义、分布及分布参数如表2所示。

若要求协调器交弹可靠度不低于0.999,则以最小化协调总时间为目标函数,可建立协调机构可靠性优化模型为

min T(d)

s.t.P(G(x,d)≥0)≥0.999

dlm≤dm≤dum m=1,2,…,5(16)

3.2 可靠性优化模型求解

利用结合SQP、PMA/RIA和自适应Kriging模型的可靠性优化方法(如图9所示)求解式(11)所示的联动机构可靠性优化模型,优化变量初始值及优化求解结果如表3所示,其中Ncall为可靠性优化过程中建立Kriging模型所采用的训练样本数量。不考虑各构件尺寸的随机性进行常规优化,结果也列入表3,其中最优解的各设计变量单位均为mm。

通过对比初始值、可靠性优化结果和不考虑随机性的常规优化结果,可以发现:

(1)经过可靠性优化,协调器的交弹可靠度由0.9033提高至0.9993,满足规定的指标要求;同时协调总时间由0.8 s缩短至0.65 s,效率提高18%,达到预期效果。图10所示为可靠性优化求解的迭代过程,图中曲线是根据各计算样本生成的光滑样条曲线,可以看出,随着优化迭代步数的增加,协调总时间(目标值)在不断缩短,交弹可靠度经过几次振荡后得到收敛。

(2)以交弹可靠度不低于0.999为约束的可靠性优化中,在满足预定可靠性要求的条件下,得到了效率最高的设计方案;而不考虑参数随机性的常规优化中,所得优化后设计方案虽然提高了交弹效率,但该设计方案对应的可靠度仅为0.644。由此可知,对协调器等机构进行优化时,必须考虑构件尺寸等影响因素的随机性。

4 结论

本文以某火炮弹协调器为研究对象,建立了该协调器参数化刚柔耦合动力学仿真模型,复现了协调交弹故障。通过建立协调器可靠性优化设计模型和提出结合序列二次规划(SQP)方法、功能函数度量法(PMA)/可靠度指标法(RIA)和Kriging模型的可靠性优化方法,开展了以提高协调交弹效率为目标,以协调器交弹可靠度为约束的协调器可靠性优化设计。得出主要结论如下:

(1)建立了彈协调器的参数化刚柔耦合动力学仿真模型,弥补了ADAMS软件建模能力有限和UG软件内的参数化模型导入ADAMS之后的不再具备参数化特性的不足。通过参数化动力学仿真分析,复现了该弹协调器协调交弹动作失效这一主要故障模式。

(2)将SQP、PMA/RIA和Kriging模型相结合,提出了新的弹协调器可靠性优化设计方法。所提出方法在不改变SQP流程的情况下,利用自适应Kriging模型降低可靠性迭代寻优过程中隐式耗时动力学仿真次数,利用PMA/RIA将可靠度约束近似转换为常规约束。通过进行弹协调器可靠性优化设计,验证了所提出方法的准确性、有效性和工程价值。

(3)以最小化协调总时间为目标,以协调交弹可靠度为约束,开展了基于参数化刚柔耦合动力学仿真模型和所提可靠性优化方法的某弹协调器的可靠性优化设计分析。结果表明,在满足可靠度指标要求的情况下,将协调总时间由由0.8 s缩短至0.65 s,效率提高18%,达到预期效果。

参考文献:

[1] 纪玉杰. 机构动作可靠性仿真技术研究[D]. 沈阳:东北大学, 2006.

JI Yujie. The Simulation Research on Mechanism Action Reliability[D]. Shenyang:Northeastern University, 2006.

[2] 李彦锋, 黄洪钟, 黄意贤. 太阳翼驱动机构的故障模式影响分析与时变可靠性研究[J]. 机械工程学报, 2020, 56(5):108-115.

LI Yanfeng, HUANG Hongzhong, HUANG Yi-xian. Failure Mode and Effects Analysis and Time Varying Reliability of Solar Array Drive Assembly[J]. Journal of Mechanical Engineering, 2020, 56(5):108-115.

[3] 刘胜利, 王兴东, 孔建益, 等. 多源不确定性下平面变胞机构运动可靠性分析[J].机械工程学报, 2021, 57(17):64-75.

LIU Shengli, WANG Xingdong, KONG Jianyi, et al. Kinematic Reliability Analysis of Planar Metamorphic Mechanism with Multi-source Uncertainties[J]. Journal of Mechanical Engineering, 2021, 57(17):64-75.

[4] 翟文宇, 钱林方, 陈光宋. 火炮自动装填系统摆动机构的运动精度可靠性与灵敏度[J]. 兵工学报, 2023, 44(4):1062-1070.

ZHAI Wenyu, QIAN Linfang, CHEN Guangsong. The Kinematic Accuracy Reliability and Reliability Sensitivity Analysis of a Swing Mechanism with the Automatic Loading System of a Cannon[J]. Acta Armamentarii, 2023, 44(4):1062-1070.

[5] 钱林方, 陈光宋, 陈军华, 等. 火炮自动装填系统协调器定位精度可靠性分析[J]. 中国科学-技术科学, 2023, 53(9):1533-1544.

QIAN Linfang, CHEN Guangsong, CHEN Junhua, et al. Analysis of the Positioning Reliability of the Mechanism of Artillery Automatic Loading System[J]. China Science and Technology Science, 2023, 53(9):1533-1544.

[6] 郑庆新. 可靠性优化及其在折叠翼展开机构中的应用研究[D]. 南京:南京理工大学, 2018.

ZHENG Qingxin. Reliability Optimization and Its Application in Folding Wing Deployment Mechanism[D]. Nanjing:Nanjing University of Science and Technology, 2018.

[7] DAI H, WANG W. Application of Low-discrepancy Sampling Method in Structural Reliability Analysis[J]. Structural Safety, 2009, 31(1):55-64.

[8] PERRIN G. Active Learning Surrogate Models for the Conception of Systems with Multiple Failure Modes[J]. Reliability Engineering & System Safety, 2016, 149:130-136.

[9] RUDIGER R. Reliability Analysis:a Review and Some Perspectives[J]. Structural Safety, 2001, 23(4):365-395.

[10] SCHUEREMANS L, GEMERT D V. Benefit of Splines and Neural Networks in Simulation Based Structural Reliability Analysis[J]. Structural Safety, 2005, 27(3):246-261.

[11] XIONG B, TAN H. New Structural Reliability Method with Focus on Important Region and Based on Adaptive Support Vector Machines[J]. Advances in Mechanical Engineering, 2017, 9(6):168781401771058.

[12] RASHKI M, AZARKISH H, ROSTAMIAN M, et al. Classification Correction of Polynomial Response Surface Methods for Accurate Reliability Estimation[J]. Structural Safety, 2019, 81:101869.

[13] WANG J, SUN Z, CAO R. An Efficient and Robust Kriging-based Method for System Reliability Analysis[J]. Reliability Engineering and System Safety, 2021, 216:1-19.

[14] 蒋琛. 可靠性设计优化的单循环求解和自适应近似方法研究[D]. 武汉:华中科技大学, 2020.

JIANG Chen. Reliability-based Design Optimization through Single-loop Strategy and Adaptive Surrogate Approximation[D]. Wuhan:Huazhong University of Science and Technology, 2020.

[15] 刘勤, 孙志礼, 刘英, 等.基于改进布谷鸟搜索算法的结构耐久性优化方法[J]. 兵工学报, 2017, 38(12):2438-2446.

LIU Qin, SUN Zhili, LIU Ying, et al. Structural Durability Optimization Design Method Based on Improved Cuckoo Search Algorithm[J]. Acta Armamentarii, 2017, 38(12):2438-2446.

[16] VAHEDI J, GHASEMI M R, MIRI M. An Adaptive Divergence-based Method for Structural Reli-ability Analysis via Multiple Kriging Models[J]. Applied Mathematical Modelling, 2018, 62(10):542-561.

[17] ECHARD B, GAYTON N, LEMAIRE M. AK-MCS:an Active Learning Reliability Method Combining Kriging and Monte Carlo Simulation[J]. Structural Safety, 2011, 33(2):145-154.

[18] BICHON B J, ELDRED M S, SWILER L P, et al. Efficient Global Reliability Analysis for Nonlinear Implicit Performance Functions[J]. AIAA Journal, 2012, 46(10):2459-2468.

[19] SUN Z, WANG J, LI R, et al. LIF:a New Kriging Based Learning Function and Its Application to Structural Reliability Analysis[J]. Reliability Engineering and System Safety, 2017, 157:152-165.

(編辑 胡佳慧)

作者简介:

闫利军,男,1980年生,研究员。研究方向为火炮总体及可靠性相关技术。发表论文20余篇。E-mail:27649825@qq. com。

高景洲(通信作者),男,1995年生,博士、助理研究员。研究方向为火炮总体、火炮弹药装填系统及火炮数字样机相关技术。发表论文20余篇。E-mail:904416827@qq.com。