考虑性能稳定性的机械系统可靠性分配方法研究

李健 王宏伟 慕宗燚 杜彦斌 冉琰

摘要:

针对机械系统可靠性分配,提出了一种考虑性能稳定性的可靠性分配方法。引入元动作理论对机械系统进行结构分解,以元动作单元为分配对象,建立元动作可靠性二层综合评价指标模型,结合多准则决策(MCDM) 方法,得到元动作可靠性分配系数;然后建立机械传动系统稳定性模型,并计算各个元动作对系统性能稳定性的影响系数;最后,利用性能稳定性的影响系数对可靠性分配系数进行修正,实现机械系统可靠性的合理分配。通过与传统方法进行对比,验证了所提方法的有效性。

关键词:多准则决策;机械系统;可靠性分配;性能稳定性;元动作

中图分类号:TH123

DOI:10.3969/j.issn.1004132X.2024.05.007

开放科学(资源服务)标识码(OSID):

Research on Reliability Allocation Method for Mechanical Systems

Considering Performance Stability

LI Jian1,2 WANG Hongwei3 MU Zongyi3 DU Yanbin1 RAN Yan4

1.Chongqing Key Laboratory of Green Design and Manufacturing of Intelligent Equipment,

Chongqing Technology and Business University,Chongqing,400067

2.College of Mechanical Engineering,Chongqing Technology and Business University,

Chongqing,400067

3.School of Intelligent Manufacturing Engineering,Chongqing University of Arts and Sciences,

Chongqing,402106

4.College of Mechanical and Vehicle Engineering,Chongqing University,Chongqing,400044

Abstract: Considering performance stability, a reliability allocation method was proposed for mechanical system reliability allocation. The meta-action theory was introduced to decompose the structures of mechanical system and the meta-action unit was used as allocation object, a two-level comprehensive evaluation index model for meta-action reliability was established. Combining with the MCDM method, the reliability allocation coefficients of meta-action were obtained. Then, a stability model for the mechanical transmission system was established and the influence coefficient of each meta-action on the system performance stability was calculated. Finally, the reliability allocation coefficients were modified by using the influence coefficient of performance stability and a reasonable allocation of mechanical system reliability was achieved. By comparing with the traditional methods, the effectiveness of the proposed method was verified.

Key words: multi criteria decision making(MCDM); mechanical system; reliability allocation; performance stability; meta-action

收稿日期:20231123

基金项目:重庆市自然科学基金(CSTB2022NSCQ-MSX1451);重庆市教委科学技术研究项目(KJQN202200813);重庆工商大学科学研究项目(2256012);重庆市高校创新研究群体项目(CXQT21024);重庆英才计划(CQYC20210302226); 重庆英才计划“包干制项目”(cstc2022ycjh-bgzxm0056)

0 引言

机械系统广泛应用于数控机床、工业机器人等领域,其运行的可靠性对产品的综合质量水平具有重要的影响[1]。

对于机械系统的可靠性分配,学者们已进行大量的研究工作,并取得了显著的研究成果。刘英等[2]考虑到产品设计阶段可靠性数据缺乏和影响因素不确定的问题,结合区间灰色系统理论,提出了一种新的可靠性综合分配方法。LIU等[3]将故障模式、影响及危害性分析(failure mode effects and criticality analysis, FMECA)方法与ARINC 标准相结合,实现了机械系统可靠性分配。YU等[4]分析了機械系统传统可靠性分配方法存在的不足,提出了一种综合考虑故障影响和可靠性成本的模糊分配方法。张强等[5]研究了机械系统可靠性分配过程中影响因素的复杂性,提出了一种考虑二层因素影响的综合因子可靠性分配方法。BAI等[6]考虑工业机器人(IR)系统样本数据较少、退化和失效不明确的特点,提出了一种考虑认知不确定性的多状态IR系统可靠性分配方法。DU等[7]提出了一种再制造机床的可靠性分配方法,该方法利用模糊评价法判断机床各个部件的重要性,并结合各个部件的失效影响得到了各个部件的可靠性分配因子。CAO等[8]考虑复杂系统中部件之间的共因失效因素,提出了一种改进的可靠性分配方法。通过上述分析可知,学者们在机械系统可靠性分配方面取得了显著的研究成果。但是, 可靠性分析方法依然采用“整机—部件—零件”的结构分解方法,即与电子产品可靠性分析的思路相似。然而,机械系统与电子产品有着本质的不同,机械系统通过零部件之间的相互运动来实现规定的功能,因此,在机械系统可靠性分配过程中,忽略机械系统的特点会得到不合理的可靠性分配结果。

考虑性能稳定性的机械系统可靠性分配方法研究——李 健 王宏伟 慕宗燚等

中国机械工程 第35卷 第5期 2024年5月

针对上述问题,LI等[9]根据机械系统的特点提出了元动作理论,通过对数控机床进行结构化分解得到元动作单元,然后以元动作单元为可靠性分配对象,综合考虑影响因素和专家的权重,提出了一种针对数控机床的多目标可靠性分配方法。YU等[10]考虑元动作单元之间共用零件的情况,分析共用零件对元动作单元可靠性的影响,针对机械系统提出了一种新的可靠性分配方法。CHEN等[11]以元动作单元为可靠性分配对象,结合多准则决策(multi criteria decision making, MCDM)方法,提出了一种考虑不确定条件的机械系统可靠性分配方法。陈一凡等[12]通过量化传动系统中各个元动作的可靠性灵敏度,提出了一种考虑不确定性的可靠性分配方法。ZHANG等[13]针对采用MCDM方法进行可靠性分配的过程中严重依赖专家经验,导致出现分配结果的一致性和客观性不足的问题,通过引入可靠性效益函数,并结合元动作理论、MCDM方法和多目标优化(multi objective optimization,MOO)方法,提出了一种基于元动作的数控机床混合可靠性分配方法。

元动作理论的提出为机械系统可靠性研究提供了新的思路。但是,在进行可靠性分配研究过程中忽略了系统性能稳定性的影响,因此,本文在前期研究成果的基础上,引入元动作理论,利用MCDM方法得到元动作可靠性分配系数,考虑元动作对系统性能稳定性的影响,对可靠性分配系数进行修正,以实现机械传动系统可靠性的合理和准确分配,为机械系统可靠性设计和分析提供参考。

1 元动作理论介绍

元动作理论是由LI等[9,14]提出的,该理论基于机械系统功能和性能形成的过程对系统进行结构分解,得到最基本的运动(即元动作)。元动作中所有零件组成的单元即为元动作单元。该理论已广泛用于机械系统可靠性、精度和精度保持性等方面的研究[15-17]。图1所示为典型元动作单元结构模型。

利用元动作理论对机械系统进行结构分解,得到组成系统的各个部分,包括动力源、元动作和执行部件,其结构分解如图2所示,可知元动作相互串联,可将动力源的动力和运动传递到运动执行部件。

2 基于MCDM的机械系统可靠性分配

2.1 综合影响因素分析

利用传统方法对机械系统可靠性进行分配,首先确定影响因素指标,即单元技术成熟度、单元复杂度、故障危害度、单元维修性以及运行环境等因素[9]。然后利用此评价指标实现可靠性的快速分配,但是机械系统可靠性影响因素呈现复杂性和多层次性,考虑影响因素的多层次性,可提高决策过程的准确性,因此综合考虑影响元动作可靠性的影响因素,提出了元动作可靠性二层综合评价指标模型,如图3所示。

由图3可知,父层因素包括单元技术成熟度F1、单元复杂度F2、故障危害度F3、单元维修性F4以及运行环境F5,子层因素包括结构成熟度F11、零件制造工艺F12、单元装配工艺F13、结构复杂度F21、动力传递路径F22、故障损失F31、故障后果F32、维修难易程度F41、维修成本F42、单元运行环境F51、单元运行时间F52。

通过分析父层与子层影响因素之间的关系,得到子层因素对可靠性的影响,分析如下:

(1)单元技术成熟度。单元结构成熟度越高、零件制造工艺成熟度越高、单元装配工艺成熟度越高,则单元成熟度越高,其分配可靠性指标越高;反之,分配可靠性越低。

(2)单元复杂度。单元结构复杂度越高、动力传递路径复杂度越高,则单元综合复杂度越高,其分配可靠性指标越低;反之,分配可靠性越高。

(3)故障危害度。故障损失越大、故障后果严重程度越大,则单元故障危害度越大,其分配可靠性指标越高;反之,分配可靠性越低。

(4)单元维修性。维修难度越大、维修成本越高,则单元综合维修难度越高,其分配可靠性指标越高;反之,分配可靠性越低。

(5)运行环境。单元运行环境恶劣程度越高、运行时间越长,则单元综合维修难度越高,其分配可靠性指标越低;反之,分配可靠性越高。

通过上述分析,在子层影响因素中,F11、F12、F13、F31、F32、F41和F42越高,则分配的可靠性越大,而F21、F22、F51、和F52越高,则分配的可靠性越小。由此,可得到机械系统中第i个元动作可靠性分配系数为

δi=(1F(i)11F(i)12F(i)13)β1(F(i)21F(i)22)β2

(1F(i)31F(i)32)β3·

(1F(i)41F(i)42)β4(F(i)51F(i)52)β5(1)

式中,δi 为第i个元动作单元的可靠性分配系數;βi(i=1,2,3,4,5) 分别为5个父层影响因素的权重;F(i)11 为第i个元动作单元关于子层影响因素F11的决策值,其他类同。

2.2 影响因素与决策专家权重分析

2.2.1 父层影响因素权重计算

由式(1)可知,机械系统中元动作单元的可靠性分配由分配系数决定,而可靠性分配系数由父层影响因素的权重决定。但是,在机械系统设计阶段,可靠性数据相对缺乏,因此,引入层次分析法(analytic hierarchy process, AHP),通过决策者的工程经验判断父层影响因素的相对重要程度[7]。

根据图3所示的机械系统可靠性评价模型建立可靠性层次分析模型,如图4所示。本文利用层次分析法计算影响因素权重。首先,根据表1中的信息,构造比较矩阵:

C=c11c12…c15c21c22…c25c51c51…c55(2)

式中,cjl表示第j个因素相对于第l个因素的重要程度,j,l=1,2,…,5。

根据比较矩阵,计算影响因素j的相对权重:

βj=5∏5l=1cjl∑5j=1(5∏5l=1cjl) j=1,2,…,5(3)

2.2.2 决策专家权重计算

专家在决策过程中受到其经验等因素的影响,对结果的准确性具有重要影响,因此专家应该具有不同的权重。影响专家判断结果的因素主要包括从业时间U、专业相关性P和职称等级Q[18-19]。三个因素对专家权重分配如表2所示,根据专家的从业时间、专业相关性和职称等级的得分,得到第m个专家的重要性综合得分为

Em=Um+Pm+Qm(4)

式中,Um、Pm、Qm分别为第m个专家的从业时间、专业相关性和职称等级的得分。

因此,得到第m个专家的权重γm为

γm=Em∑km=1Em m=1,2,…,k(5)

式中,k为专家的数量。

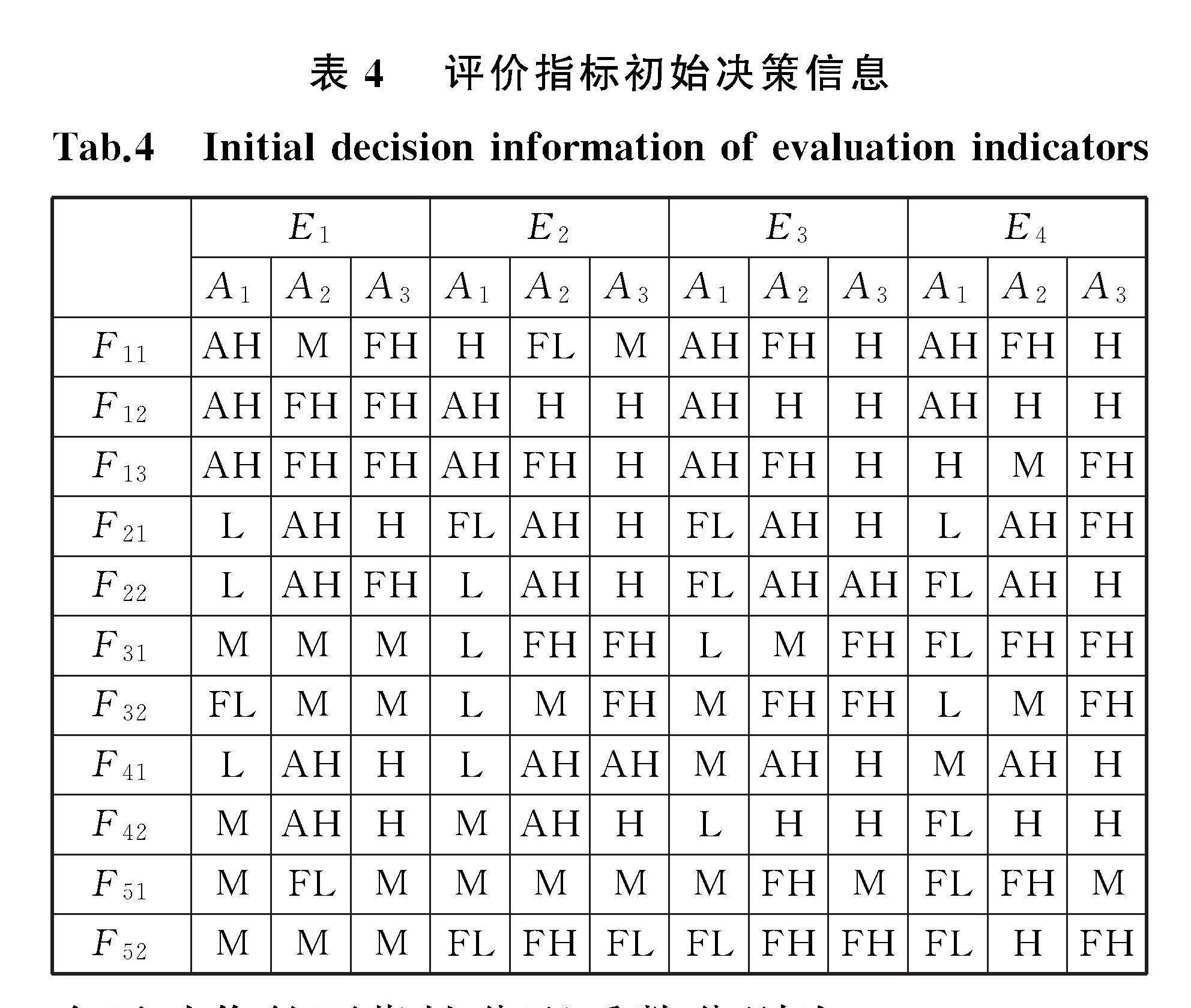

2.3 基于MCDM的可靠性分配系數计算

2.3.1 直觉梯形模糊数

直觉梯形模糊数(ITrFNs)包含非隶属度和犹豫信息,可以表征不同维度的决策信息,因此在表征模糊性方面具有独特的优势,可以更准确地表征模糊问题[20]。

定义1[21] 假设A是实数集上的一个直觉梯形模糊数,则在实数集R中表示为A={(a1,a2,a3,a4),(b1,b2,b3,b4)},且各参数满足b1≤a1≤b2≤a2≤a3≤b3≤a4≤b4。该直觉梯形模糊数的隶属函数和非隶属函数分别表示为

μA(x)=x-a1a2-a1 a1≤x 1a2≤x≤a3 x-a3a3-a4a3<x≤a4 0其他(6) νA(x)=x-b1b1-b2 b1≤x 0b2≤x≤b3 x-b3b4-b3b3<x≤b4 1其他(7) 式中,μA(x) 、νA(x)分别表示元素x对集合A的隶属度和非隶属度。 定义2[21] 设A1和A2是两个直觉梯形模糊数,且有A1={(a11,a12,a13,a14),(b11,b12,b13,b14)},A2={(a21,a22,a23,a24),(b21,b22,b23,b24)}, 满足A1>0,A2>0,λ为一个正整数,因此得到 A1+A2={(a11+a21,a12+a22,a13+a23,a14+ a24),(b11+b21,b12+b22,b13+b23,b14+b24)}(8) A1×A2={(a11a21,a12a22,a13a23,a14a24), (b11b21,b12b22,b13b23,b14b24)}(9) A1/A2={(a11/b14,a12/b13,a13b12,a14/b11), (a21/b24,a22/b23,a23/b22,a24/b21)}(10) λA1={(λa11,λa12,λa13,λa14), (λb11,λb12,λb13,λb14)}(11) Aλ1={(aλ11,aλ12,aλ13,aλ14),(bλ11,bλ12,bλ13,bλ14)}(12) 定义3[22] 设直觉梯形模糊数A={(a1,a2,a3,a4),(b1,b2,b3,b4)},则其期望值为 EV(A)=18(∑4i=1ai+∑4j=1bj)(13) 定义4[22] 设Ai(i=1,2,…,n)为直觉梯形模糊数的集合,ω=(ω1,ω2,…,ωn) 为Ai的权重向量,n为机械系统中元动作单元的数量,则直觉梯形模糊数的加权平均算子定义为 fITrFWA(A1,A2,…,An)=ω1A1+ω2A2+…+ωnAn(14) 2.3.2 可靠性分配系数计算 将机械系统中元动作单元作为决策对象,假设有k位专家{E1,E2,…,Ek},权重为γ={γ1,γ2,…,γk},γi∈[0,1];影响因素模型中,父层指标的权重为β={β1,β2,β3,β4,β5}。专家通过子层中的11个指标对元动作单元进行决策,具体步骤如下: (1)决策专家采用ITrFNs对定性评价指标进行表征,直觉梯形模糊数语集如表3所示。第m个专家关于元动作单元i的某个子层指标j的直觉梯形模糊评价可表示为 A(m)ij={(a(m)ij1,a(m)ij2,a(m)ij3,a(m)ij4),(b(m)ij1,b(m)ij2,b(m)ij3,b(m)ij4)}(15) (2)利用式(14)和专家权重计算单元i的某个子层指标j的综合直觉梯形模糊评价,其表达式如下: Aij=γ1A(1)ij+γ2A(2)ij+…+γkA(k)ij(16) (3)利用式(1)和父层指标权重计算第i个元动作单元可靠性分配直觉梯形模糊系数,其表达式如下: Ai=(1Ai(F11)Ai(F12)Ai(F13))β1· (Ai(F31)Ai(F32))β2(1Ai(F31)Ai(F32))β3· (1Ai(F41)Ai(F42))β4(Ai(F51)Ai(F52))β5(17) 式中,Ai(F11)表示第i个元动作单元关于子层影响因素F11的综合决策值,其他类同。 (4)利用式(13)的方法逆模糊化,得到第i个元动作单元的可靠性分配系数为 δi=EV(Ai)=18(∑4p=1aip+∑4p=1bip)(18) 2.4 机械系统性能稳定性影响分析 机械系统在数控机床、工业机器人系统中广泛存在,其运动精度等性能的稳定性对整机系统的综合性能有重要影响。机械系统内部通过元动作传递运动,因此机械系统的运动性能受到各个元动作运动性能的影响。 图5所示为机械系统中运动传递过程,系统包含n个元动作,相邻元动作单元的动力输出件与动力输入件的传动比为in,n-1。根据机械系统运动传递过程,建立了系统综合运动误差模型[16],其表达式如下: φS=φ1∏n-1k=2ik,k-1+…+φi∏n-1k=i+1ik+1,k+…+φn(19) 式中,φi为第i个元动作性能值(如运动误差)。 机械系统中,令第i个元动作的性能灵敏度为 S(i)=(φS)(φi)(20) 则第i个元动作对系统性能稳定性的影响系数为 Ki=Blg(1S(i))(21) 式中,B为转换系数,且0 B取值的不同关系到第i个元动作对系统性能稳定性的影响系数的大小。为进一步分析转换系数对影响系数K的影响,计算了B取不同值时影响系数K随灵敏度值的变化,如图6所示,可以看出,随着灵敏度值的增大,性能稳定性的影响系数K逐渐减小,其中B取值越小,在灵敏度值变大过程中,K值的减小幅度越大,随着B值的增大,K值的减小幅度趋于平缓。 为了合理表征性能稳定性对可靠性分配的影响,影响系数K的取值应避免随着灵敏度值的变化出现剧烈波动,因此,为进一步分析不同B值对K值的变化幅度的影响,对在确定的B值条件下由不同灵敏度值得到的K值进行处理,其表达式如下: =KmaxK(22) 式中,Kmax为在确定B值情况下,随灵敏度值变化时K所取得的最大值。 B取不同值时值随灵敏度值的变化如图7所示,可以看出,当B值取0.4和0.5时,的变化幅度较大,在可靠性分配过程中容易放大性能稳定性的影响,导致不合理的分配结果;而当B值取0.8和0.9时,的变化过于平缓,在可靠性分配过程中无法充分反映性能稳定性的影响;综合对比之下,当B值取0.6和0.7时,的变化幅度较为适中。由此可知,在式(21)中转换系数B的取值为0.6。 式(21)得到的系数只计算了元动作动力输出件对系统性能稳定性的影响。而元动作实际工作中,动力输出件和动力输入件对系统的性能稳定性均有影响,因此,位于中间区域的元动作的性能稳定性影响系数需要综合考虑动力输入件和动力输出件的影响,对性能稳定性影响系数进行修正,假设机械系统共包括n个元动作,则第i个元动作性能稳定性系数计算式为 ξi=Ki i=1,n (Ki+Ki+1)/22≤i≤n-1(23) 2.5 机械系统可靠性分配 通过MCDM方法得到机械系统元动作单元的可靠性分配系数,同时考虑到机械系统性能稳定性,利用元动作的性能穩定性影响系数对可靠性分配系数进行修正: σi=(δi)ξi(24) 对式(24)进行归一化处理,可得 σ-i=σi∑ni=1σi(25) 式中,σ-i为第i个元动作单元的可靠性综合分配系数。 因此,第i个元动作的可靠度分配值为 Ri=(RS)σ-i(26) 式中,RS为机械系统可靠性预期设计值。 3 实例分析 数控转台系统是数控机床中重要的功能部件,其可靠性对数控机床功能有重要影响。在数控转台设计过程中,对其可靠性进行合理分配有助于提高数控转台和数控机床整机系统的可靠性水平。以某型号数控转台系统为例,其设计可靠度为RS=0.85,无故障任务工作时间为1200 h。数控转台系统中转台回转机械传动系统主要由箱体、电机齿轮、输入齿轮、蜗杆、蜗轮、工作台等构成,如图8所示。利用元动作理论,将数控转台系统分解为3个元动作,即电机齿轮转动元动作A1、蜗杆转动元动作A2和工作台转动元动作A3,如图9所示。 1.基座 2.蜗轮 3.主轴 4.工作台 5.轴承 6.活塞 7.刹紧片 8.蜗杆 9.输入齿轮 10.支撑板 11.电机齿轮 12.轴 13.联轴器 14.电机 15.传感器 16.电磁阀 transmission system 利用表1以及式(2)、式(3)得到父层影响因素的权重,即β={0.17,0.25,0.15,0.31,0.12}。选取4名决策专家参与评价指标的决策分析,通过表2和式(4)计算得到4名决策专家权重为γ={0.235,0.327,0.132,0.306}。 决策专家根据表3得到工作台传动系统中三个元动作单元关于子层评价指标的决策信息,如表4所示。 利用式(15)~式(18)的方法,可计算得到三 个元动作的可靠性分配系数分别为δ1=0.2524、 δ2=0.4226、δ3=0.3251。 数控转台系统的动力传递过程如图10所示。其中圆柱齿轮副和蜗轮蜗杆副的传动比分别为i2,1=2 ,i3.2=80。通过式(19)~式(21),可计算得到电机齿轮转动元动作、蜗杆转动元动作和工作台转动元动作对系统性能稳定性的影响度系数分别为ξ1=0.3244,ξ2=0.6892和ξ3=1。 通过式(23) ~式(25)的方法,利用元动作对系统性能稳定性的影响度系数对可靠性分配系数进行修正,并进行归一化处理,得到可靠性分配综合分配系数为σ-1=0.4217、σ-2=0.3641、σ-3=0.2142。最后得到三个元动作的可靠度分配值,分别为R1=0.9388、R2=0.9425、R3=0.9658。 为了证明本文所述方法的有效性,将本文结果与传统方法[9]可靠性分配结果进行对比,如图11所示。 从图11中结果可以看出,传统方法中,由于电机齿轮转动元动作A1相对于蜗杆转动元动作A2和工作台转动元动作A3而言,它具有结构相对简单、技术成熟度高等特点,所以其可靠度分配值相对较高。与传统方法相比,本文方法中,电机齿轮转动元动作分配可靠度较低,而工作台转动元动作和蜗杆转动元动作分配的可靠度较高。这是因为本文所述方法在可靠性分配过程中综合考虑了各个元动作对系统性能稳定性的影响。由各个元动作性能稳定性影响系数可知,工作台转动元动作和蜗杆转动元动作对系统性能稳定性的影响较大,而电机齿轮转动元动作对系统性能稳定性的影响较小,因此,相比于传统方法,工作台转动元动作和蜗杆转动元动作的可靠性分配值较大,工作台转动元动作分配的可靠度由0.9396增大至0.9486,蜗杆转动元动作分配的可靠度由0.9346增大至0.9425。由于数控转台系统的可靠性设计值为固定值,因此电机齿轮转动元动作的可靠性分配值减小,其分配的可靠度由0.9608减小至0.9338。 综上所述,本文所述方法在满足系统可靠性设计要求的前提下,有助于提高机械系统性能的稳定性。 4 结论 在机械系统设计阶段进行合理的可靠性分配对提高系统可靠性和综合性能具有重要意义。针对可靠性数据缺乏和传统方法忽略机械系统性能稳定性的问题,提出了一种考虑机械系统性能稳定性的可靠性分配方法。 (1)引入元动作理论对机械系统进行结构分解从而得到元动作。以元动作单元为分配对象,考虑到可靠性影响因素呈现复杂性和多层次性,建立元动作可靠性二层综合评价指标模型。然后结合多准则决策(MCDM)方法,得到元动作可靠性分配系数; (2)建立机械传动系统性能稳定性分析模型,求解各个元动作对系统主要性能参数的灵敏度,并以此为基础得到各个元动作对系统性能稳定性的影响系数; (3)利用元动作对系统性能稳定性的影响系数对可靠性分配系数进行修正,得到元动作的可靠性综合分配系数,实现机械系统可靠性的合理分配。 在今后的研究中,应深入研究元动作可靠性影响因素和开展实验研究,建立更加准确的可靠性分配模型,对机械系统可靠性设计提供更好的指导。 参考文献: [1] CHANG K H. A More General Reliability Allocation Method Using the Hesitant Fuzzy Linguistic Term Set and Minimal Variance Owga Weights[J]. Applied Soft Computing, 2017, 56:589-596 [2] 刘英, 余武, 李岳, 等. 基于区间灰色系统理论的可靠性分配[J]. 中国机械工程, 2015, 26(11):1521-1526. LIU Ying, YU Wu, LI Yue, et al. Reliability Allocation Based on Interval Analysis and Grey System Theory[J]. China Mechanical Engineering, 2015, 26(11):1521-1526. [3] LIU W, ZENG Q, WAN L, et al. A Comprehensive Method of Apportioning Reliability Goals for New Product of Hydraulic Excavator[J]. Mathema-tical Problems in Engineering, 2019, 2019:1-11 [4] YU X, LIANG W, ZHANG L, et al. Risk Assessment of the Maintenance Process for Onshore Oil and Gas Transmission Pipelines under Uncertainty[J]. Reliability Engineering & System Safety, 2018, 177:50-67. [5] 張强, 李坚, 谢里阳, 等. 考虑二层因素影响的综合因子可靠性分配法[J]. 中国机械工程, 2019, 30(19):2301-2305. ZHANG Qiang, LI Jian, XIE Liyang, et al. Integrated Factor Reliability Allocation Method Considering Influences of Two-layer Factors[J]. China Mechanical Engineering, 2019, 30(19):2301-2305. [6] BAI B, LI Z, ZHANG J, et al. Research on Multiple-state Industrial Robot System with Epistemic Uncertainty Reliability Allocation Method[J]. Quality and Reliability Engineering International, 2021, 37(2):632-647. [7] DU Y B, WU G A, TANG Y, et al. Reliability Allocation Method for Remanufactured Machine Tools Based on Fuzzy Evaluation Importance and Failure Influence[J]. International Journal of Precision Engineering and Manufacturing—Green Technology, 2021, 8(6):1617-1628. [8] CAO Y, LIU S, FANG Z, et al. Reliability Improvement Allocation Method Considering Common Cause Failures[J]. IEEE Transactions on Reliability, 2020, 69(2):571-580. [9] LI Y L, ZHANG G B, WANG Y, et al. Research on Reliability Allocation Technology for NC Machine Tool Meta-action[J]. Quality and Reliability Engineering International, 2019, 35(6):2016-2044. [10] YU H, ZHANG G B, RAN Y, et al. A Reliability Allocation Method for Mechanical Product Based on Meta-action[J]. IEEE Transactions on Reliabi-lity, 2020, 69(1):373-381. [11] CHEN Y F, RAN Y, WANG Z, et al. Meta-action Reliability-based Mechanical Product Optimization Design under Uncertainty Environment[J]. Engineering Applications of Artificial Intelligence, 2021, 100:104174. [12] 陳一凡, 张根保, 冉琰, 等. 面向元动作的机械传动系统可靠性分配方法[J]. 中国机械工程, 2021, 32(17):2032-2039. CHEN Yifan, ZHANG Genbao, RAN Yan, et al. Research on Meta-action-oriented Reliability Allocation Method of Mechanical Transmission System[J]. China Mechanical Engineering, 2021, 32(17):2032-2039. [13] ZHANG W, DU Y B, ZHU Q. A Hybrid Approach for Reliability Allocation of Nc Machine Tool Based on Meta-action[J]. The International Journal of Advanced Manufacturing Technology, 2023, 127(9/10):4067-4079. [14] LI Y L, ZHANG X G, RAN Y, et al. Research on Meta-action Decomposition and Meta-action Unit Modeling Technology for Electromechanical Pro-duct[J]. Quality and Reliability Engineering International, 2020, 36(1):268-284. [15] 张生永,冉琰,张根保,等.精度保持性定量评价与精度退化机理分析[J].机械工程学报,2022,58(7):193-213. ZHANG Shengyong, RAN Yan, ZHANG Genbao, et al. Quantitative Evaluation of Accuracy Retentivity and Analysis of Accuracy Degradation Mechanism[J]. Journal of Mechanical Engineering, 2022,58(7):193-213. [16] 李健,冉琰,张根保,等.机械传动系统运动精度优化分配新方法[J].中国机械工程, 2022, 33(9):1034-1043. LI Jian, RAN Yan, ZHANG Genbao, et al. Optimal Distribution of Motion Precision of Mechanical Transmission System Based on Meta Action[J]. China Mechanical Engineering, 2022,33(9):1034-1043. [17] 李健,张根保,冉琰,等.基于自由度约束的元动作单元误差传递路径识别方法[J].中国机械工程,2023,34(2):135-141. LI Jian, ZHANG Genbao, RAN Yan, et al. Error Transfer Path Identification Method of Meta-action Unit Based on Degree of Freedom Constraint[J]. China Mechanical Engineering, 2023,34(2):135-141. [18] HUANG G Q, XIAO L M, ZHANG G B. Improved Failure Mode and Effect Analysis with Interval-valued Intuitionistic Fuzzy Rough Number Theory[J]. Engineering Applications of Artificial Intelligence, 2020, 95:103856. [19] XIAO L M, HUANG G Q, ZHANG G B, et al. A Failure Tracing Method with Hierarchical Digraph and Meta Action for Complex Electro-mechanical Systems[J]. Quality and Reliability Engineering International, 2022, 38(5):2622-2648. [20] KUMA K, CHEN S M. Multi Attribute Decision Making Based on Interval-valued Intuitionistic Fuzzy Values, Score Function of Connection Numbers, and the Set Pair Analysis Theory[J]. Information Sciences, 2021, 551:100-112. [21] YE J. Expected Value Method for Intuitionistic Trapezoidal Fuzzy Multi Criteria Decision-making Problems[J]. Expert Systems with Applications, 2011, 38(9):11730-11734. [22] LIANG C, ZHAO S, ZHANG J. Aggregation Operators on Triangular Intuitionistic Fuzzy Numbers and Its Application to Multi-criteria Decision Making Problems[J]. Foundations of Computing and Decision Sciences, 2014, 39(3):189-208. (編辑 胡佳慧) 作者简介: 李 健,男,1987年生,博士、讲师。研究方向为机电产品精度及可靠性分析。E-mail:lijian2022@ctbu.edu.cn。 王宏伟(通信作者),男,1990年生,博士、讲师。研究方向为机产品可靠性与智能运维。E-mail:cqu_whw@163.com。