汉麻/阳离子改性棉混纺纱线工艺分析

方斌 李琪 金国华 陈全土 吴华平

摘 要:为解决汉麻纤维的木质素和胶质含量高、纤维粗硬、整齐度较低,纤维长度离散度较大等导致可纺性较差的问题,研究汉麻养生预处理工艺,并对棉纤维进行阳离子改性,对汉麻混纺纱技术路线和主要工艺进行分析。研究表明:优化养生预处理后的汉麻纤维性能指标满足后道纺纱加工的需求,对棉纤维进行改性并通过优化混纺纺纱工艺,基于环锭纺设备可成功纺制出高品质汉麻/阳离子改性棉混纺纱,采用紧密赛络纺纱工艺纱线单纱强度提高,条干均匀显著改善。

关键词:汉麻;棉;养生处理;阳离子改性;混纺纱线

中图分类号:TS124.7 文献标识码:A 文章编号:2095-414X(2024)02-0076-05

0 引言

汉麻(Hemp)又称中麻、大麻、线麻、云麻、火麻、寒麻,起源于中国,被誉为“国纺源头,万年衣祖”,是地球上最早用于织物开发的天然纤维原料,素有“天然纤维之王”的美誉。中国是汉麻纤维的主要生产国,产量居世界第二位。汉麻种植遍布中国,以北方居多,其中黑龙江省的产量占到全国的85%以上。近年来中国已成为工业麻生产和出口大国,占世界麻产量的l/3左右,其他主要产区是加拿大和印度等地[1]。

汉麻种植简单、省时省工,生长中只需少量的水和肥料,不需要用农药,丢弃后可自然分解,是一种具有突出“低碳品质”的高值生物质材料。汉麻也是一种高产高效经济作物,其韧皮纤维产量可达100公斤/亩,比亚麻产量高30%,也比棉花高约50%[2]。从汉麻中获取的纤韧皮维是一种高品质的天然纤维素纤维,其制成的纺织服装产品具有拉伸强度高、保形性好、吸湿排汗性好、抗菌和抗静电能力强、对染料的吸附性好、防紫外线辐射能力强、耐高温性、吸波消音等独特性能,相对于其他麻纤维其柔软舒适性能也较好。汉麻产品丰富,市场前景广阔。西方国家的大部分纯纺和混纺的汉麻织物都来源于中国,在欧美市场,麻原料价格远高于棉价格,因此,汉麻纤维及麻纺织企业的市场效益可观。

虽然汉麻纤维产品产业前景广阔,但目前汉麻纺织服装产品品质档次不高,其原因主要是汉麻纤维中含有较多的木质素和果胶且难以去除[3]、纤维粗硬而且质量变异系数大,整齐度较低,纤维长度较短,离散度较大,且含有杂质、硬条等疵点,故汉麻纯纺可纺性较差,上染率较低,色牢度不高,难以达到纺制高支纱的可纺性要求[4-5]。传统汉麻纺紗方法常采用湿法纺纱[6],而湿法纺纱粗纱需经过煮漂工序,严重限制了汉麻混纺纱产品的研制开发;目前开发的产品多是汉麻与其他纤维进行干法混纺制得。综合多组分纤维的优点,开发性能优异的混纺纱线是当前纺纱新产品开发的趋势[7-8]。根据汉麻纤维和棉纤维各自的可纺性能特点,曾有对不同混纺比汉麻与棉的混纺纱线的性能研究[9],也对麻混纺纱线进行了开发与生产实践[10-11]。为提高汉麻纤维的使用附加值,开发更优质的汉麻混纺纱产品,在前述开发生产实践的基础上,本文首先对汉麻纤维原料进行养生预处理,使处理后纤维性能指标满足后道纺纱加工的需求,再对棉纤维进行阳离子改性,从而有效解决汉麻纤维与改性棉混纺面料的活性染料染色问题。另外,基于环锭纺设备,通过优化纺纱工艺和混纺技术,有效提高精梳汉麻/阳离子棉混纺纱产品品质和制成率。

1 原料及纱线工艺流程

1.1 原料及纺制品种

汉麻纤维:长度28~35 mm,短绒率不大于20%;纤维分裂度2100 Nm;断裂强度3.5 cN/tex;含杂率小于0.3%;

棉纤维:长度28.15 mm,马克隆值4.28,回潮率6.12%,含杂率1.86%。

纺制品种:命名为H55/Cg30/C15SCF16S、H55/Cg30/C15SCF21S、C60/H30/Cg10CPTJ32S和C60/H30/Cg10CPTJ40S四大类,分别通过普通环锭纺、赛络纺和紧密赛络纺三种纺纱工艺纺制。

1.2 纺纱工艺流程

纺纱工艺:汉麻纤维养生预处理+棉纤维阳离子处理——纤维选配混合——开清棉——梳棉——精梳准备——精梳——并条I——并条II——粗纱——细纱——络筒。

预混(A002C抓棉机→打包)→A002C抓棉机→A006C自动混棉机→A036C开棉机→A092AA棉箱给棉机→A076C成卷机→FA201B梳棉机→FA311并条机(二道)→HSR1000并条机→FA458A粗纱机→FA528细纱机→AC338络筒机。

2 纤维原料前处理

2.1 汉麻纤维养生预处理

汉麻纤维粗硬而且质量变异系数大,整齐度较低,纤维长度较短,离散度较大,为提高汉麻纤维的混纺加工性能,有必要进行纤维的养生预处理。养生预处理工艺主要包括给湿和加油[12],给湿的目的主要是使需加工的汉麻纤维保持一定的回潮率,在梳理工序和精梳工序中减少静电产生;加油可以改善汉麻纤维表面性能,在一定范围内能减少汉麻纤维表面的摩擦系数,增加汉麻纤维的柔软度和润滑性。汉麻纤维的养生预处理一般采用水、油和乳化剂制成的混合液,在软麻机的输出端喷入汉麻精干麻中被麻纤维吸收,完成给湿加油的目的,这个过程也被称为养生预处理工艺。油剂的选择通常有矿物油和植物油两种,两种油剂有着各自的优点与缺点。矿物油的性质较为稳定,不易起化学反应,但乳化效果较差;植物油的乳化效果较好,但化学性质较为不稳定。乳化剂是指能够提高乳化液稳定性的物质,通常为表面活性剂,为提高汉麻纤维乳化效果,乳化液应该具有渗透,抗静电等效果。

汉麻纤维养生预处理工艺:甘油与大豆油的混合油剂含量2.2%;养生时间36h;抗静电剂0.55%;渗透剂0.45%;水96.8%。实践分析表明:油剂含量、油剂类型以及养生时间等对汉麻纤维断裂强度、回潮率以及断裂强度CV值产生影响。混合油剂相比单一油剂具有更好的纤维性能改善效果,所用油剂含量不宜过高,过高的油剂含量会导致汉麻纤维断裂强度有所下降,另一方面油剂含量的提升也会导致额外的成本的产生,过短的养生时间可能会导致乳化液无法充分进入汉麻纤维束内部,所起到的养生效果不明显,当养生时间达到36h后,汉麻纤维的各项性能指标提升已接近稳定值。

实践结果表明:经过养生预处理的汉麻纤维抗静电性能得到提升,回潮率提升到12.6%以上,纺纱静电现象减少,有效减少绕皮辊、绕皮圈、绕罗拉的发生,使得后续工序顺利程度增加,提高了汉麻纤维混纺成纱质量。

2.2 棉纤维阳离子处理

棉纤维在染浴中带负电荷,而大多数染棉的活性染料呈阴离子型,由于静电斥力,染料的上染会受到抑制,因此需要对棉纤维进行阳离子改性。为解决由于纤维在染液中带负电荷影响活性染料上染的问题,可对纤维进行阳离子改性。阳离子改性剂通过化学反应或物理吸附固着在纤维素纤维上,可以减少或消除纤维上的负电荷效应,改性后的纤维与染料的亲和力得到明显提高[13]。目前应用较多的阳离子改性剂为反应型阳离子改性剂,它根据活性基团的多少可分为单活性基和双活性基,例如单活性氯醇季铵盐类改性剂先在碱性条件下活化,生成活泼的环氧基化合物,该环氧基化合物与纤维素纤维结构中的R—OH在碱性条件下反应,使棉纤维接上阳离子基团[14]。

棉纤维阳离子改性处理工艺:单活性氯醇季铵盐类改性剂8 g/L,NaOH质量浓度9 g/L,浴比1∶38,以2℃/min速度升温,85℃保温45 min,后处理。

3 纺纱工艺

3.1 开清工序

汉麻纤维经过养生预处理与改性棉纤维进行纤维混合,再经过开清等纺纱工序,开清工序使大块开松成小块或小束,同时排除附夹在原料中的杂质,提高原料的混合效果和产品密度的均匀性,为梳理创造条件,为分离成单纤维作准备。

开清工序注意减少汉麻和棉纤维损伤,采用“柔性开松”,适当降低打手速度、适当增大隔距,采取多梳少打、早落防碎、加大尘棒间的隔距的工艺原则,使汉麻和棉纤维既能充分开松,除杂,又能减少对纤维的损伤。抓棉机做到勤抓少抓、少停车,为保证开松效果,刀片伸出肋条的距离在满足抓取条件下以小为宜,为1.2 mm。在满足产量的前提下,尽量减小下降动程,提高纤维块的开松程度,为2 mm/次。抓棉机打手对每刀抓取纤维量产生影响,速度高开松作用效果好,但机械传动和平衡要求高,纤维和刀片损伤程度增加,为减少纤维损伤抓棉机打手速度为730 r/min。清棉机采用综合打手速度850 r/min,棉卷定量设计为370 g/m,长度30.6 m,棉卷罗拉速度11 r/min。开清工序车间温度控制在26℃~30℃,相对湿度为65%~70%。

3.2 梳理工序

将开清工序中开松后的纤维集合体进一步松解,采用“柔性梳理”的理念在尽可能减少纤维损伤的前提下提高纤维的分离度,防止产生新的短绒,使纤维束比较彻底地分离成单根纤维状态,继续清除杂质和疵点,并使纤维之间得到进一步的混合均匀。根据汉麻纤维独特的表面形态和性能[9],采取多梳多落、去除杂质和短绒、少伤纤维“柔性梳理”的工艺原则。为提高对纤维的梳理效果,采用加装前4根和后2根固定盖板,并加1个棉网清洁器,缩小锡林与盖板间的隔距、适当降低刺辊速度,减小刺辊与锡林的速比等措施,使纤维能从刺辊向锡林良好地转移。具体梳理工艺:锡林速度330 r/min,刺辊速度720 r/min,刺辊与给棉板隔距0.35 mm,锡林与盖板隔距0.25、0.23、0.20、0.23 mm,偏轻掌握棉条定量。梳棉车间温度控制在28℃~32℃,相对湿度设定为60%~65%。

3.3 精梳工序

精梳工序是在梳理机对纤维充分梳理的基础上所进行的进一步精细梳理,继续清除纤维中的各种杂质、去除不符合要求的短纤维,进一步梳理纤维、提高纤维平行伸直度,改善精梳纤维的混合均匀程度。精梳准备采用条卷-并卷工艺,使得小卷成形良好,层次清晰,横向均匀度好,有利于梳理时钳板的横向握持均匀。由于汉麻纤维长度离散较大,长40 mm纤维占30%以上,精梳工序中具体采用大喂给、大牵伸隔距、低锡林转速的工艺原则。为达到既梳理纤维又减少纤维损伤的目的,精梳锡林和顶梳针布规格需使用较稀的针齿密度。精梳工序具体工艺:锡林转速320钳次/min,给棉长度5.2 mm,顶梳隔距0.45 mm。精梳车间温度控制在28℃~32℃,相对湿度为60%~65%。

3.4 并条工序

并条工序采用轻定量、慢速度的工艺原则,以减少棉结产生。为确保并合牵伸工序的顺利进行,罗拉加压压力比纺棉时要适当提高15 %左右,适当增加罗拉的隔距,防止汉麻纤维中倍长纤维牵伸不开;并注意加强机台清洁工作,保持通道光洁,减少堵条与飞花集聚[15]。采用二道并條倒牵伸工艺,以改善熟条的条干均匀度,具体工艺:头并并合数8根,条子定量22.5,牵伸倍数为8.65,后区牵伸倍数为1.65,速度290 m/min,二并并合数8根,条子定量18.5,牵伸倍数为8.35,后区牵伸倍数为1.15,速度280 m/min。车间温度控制在26℃~30℃,车间的相对湿度要适当提高,一般控制在70%左右。

3.5 粗纱工序

粗纱工艺中纺纱张力偏小掌握,减少张力波动,适当增加捻系数,稳定粗纱条的捻度,防止粗纱意外伸长,造成断头[16]。本文粗纱工序采用偏重定量、适当增加捻系数的工艺原则。粗纱定量根据熟条定量、细纱的牵伸能力、成纱的线密度及纺纱品种进行综合考虑,适当偏重掌握。粗纱捻系数主要根据纺纱品种、纤维长度和粗纱定量等进行设计,考虑到汉麻纤维的特性,粗纱工艺中需加强对浮游纤维的控制,提高纤维间的抱合力,适当增加粗纱捻系数,防止粗纱在加捻过程和细纱退绕时产生意外牵伸。适当调整粗纱卷绕张力,避免意外牵伸增加、粗纱条干恶化、成形松烂、贮存和退绕时发生困难、粗纱机和细纱机的断头率增加。同时严格控制好大中小纱和前后排粗纱张力差异,避免粗纱长片段重量发生差异而直接影响细纱的重量不匀率与重量偏差,采用封闭锭翼减少纱疵产生。粗纱定量6.8 g/10m~7.6 g/10m,捻系数115~126,总牵伸倍数7.12~8.36,后区牵伸倍数1.15,锭翼速度1200 r/min。车间温度控制在26℃~30℃,相对湿度65%~70%。

3.6 细纱工序

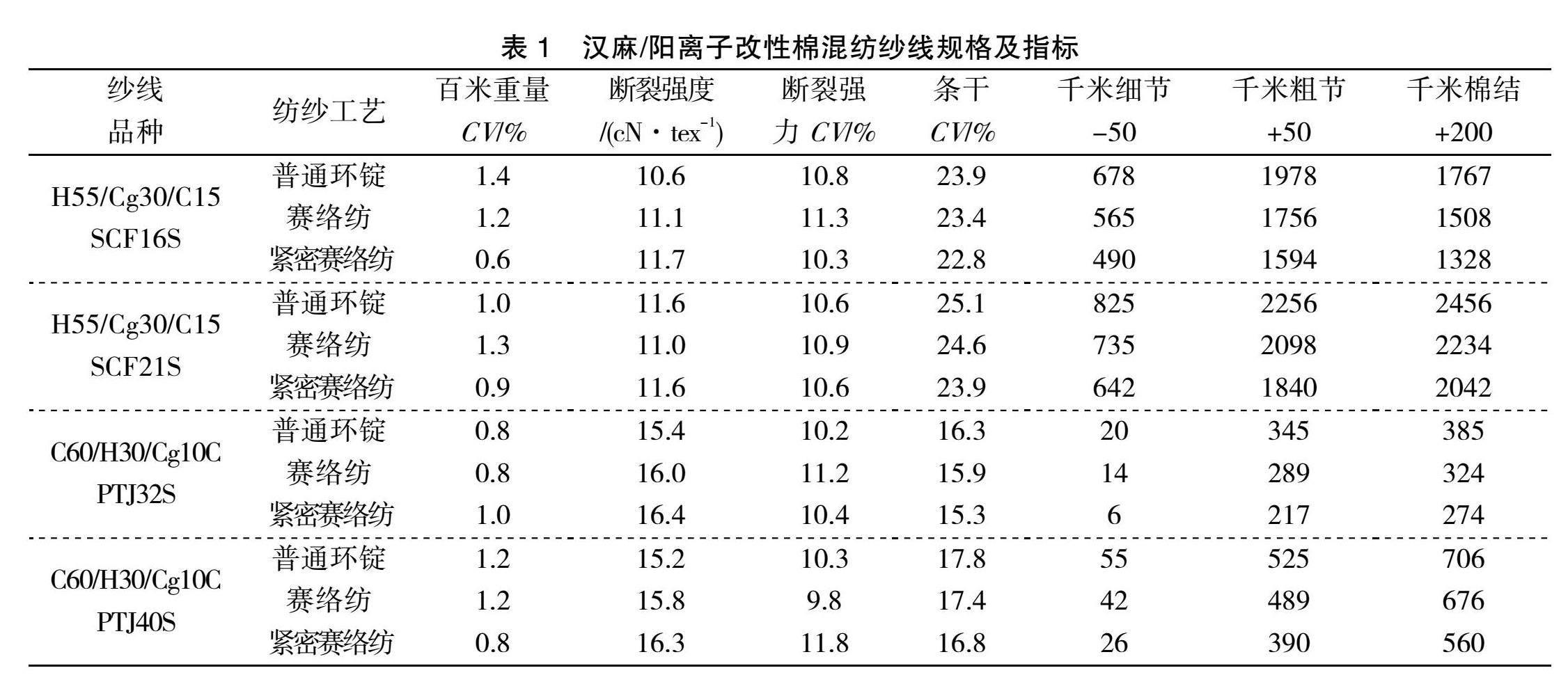

细纱工序是提高成纱强力,降低纱疵和毛羽的关键工序,因为汉麻纤维粗硬而且质量变异系数大,整齐度较低,纤维长度较短,离散度较大,传统环锭细纱机的汉麻混纺纱线存在毛羽多、条干较差、棉结较多等问题,且生产过程中飞花较多,纺纱制成率较低。紧密纺又称集聚纺,通过对传统环锭纺进行改造,在其前罗拉的前面增加一个集束区,从而减少纺纱三角区,可以有效的减少有害毛羽、提高纱线强力、改善纱线条干均匀度等从而改善纱线的品质。赛络纺是集纺纱、捻线于一身的新型纺纱技术,相比传统环锭纺的纱线有许多优点,如毛羽少、条干更均匀、织物具有较高的抗起球性,手感柔软、抗摩擦性好,织物有更好的透气性。紧密赛络纺纱工艺集聚赛络纺是在环锭纺细纱设备上经过改造把赛络纺和紧密纺结合在一起的新型纺纱形式,采用紧密赛络纺工艺纱线的毛羽少,强力高,棉结少,条干好等优点。 细纱工序采用紧密赛络纺纱工艺,条干CV值、粗节、细节指标好,单纱强力高,结构紧密,耐磨性好,毛羽更少,纱线光洁。具体所纺纱线品种及指标见表1。

从表1可以看出,采用紧密赛络纺纱工艺后,反映在质量上单纱断裂强度提高,条干均匀显著改善。实践数据充分证明采用紧密赛络纺纱是提高汉麻和棉混纺纱成纱质量的一项有效技术改进措施。

3.7 络筒工序

络筒是纺纱最后一道纺纱工序,络纱速度与毛羽增加呈线性正相关,因此络筒中要控制好卷绕张力与毛羽增长率需调整好络纱速度,汉麻/棉混纺纱络筒速度比纯棉纺纱时低,控制在1000 m/min左右,为提高络筒机效率要适当放宽电清工艺要求,避免切除过多造成纱线断头增加,出现再接头疵点。因为在络筒加工时,汉麻/棉混纺纱中的短绒与麻尘较多,所以在生产中要加强清洗工作,减少纱疵和尽量避免新增毛羽。

4 结语

本文在环锭纺设备的基础上,通过优化纺纱工艺和混纺技术,开发了精梳汉麻/阳离子棉混纺纱产品,经过生产实践得到的主要结论如下:

1)对汉麻纤维纤维原料进行养生预处理,处理后纤维性能指标满足后道纺纱加工的需求,与阳离子改性棉纤维进行混纺,能为解决汉麻纤维混纺面料活性染料染色问题提供帮助。

2)基于环锭纺设备,优化纺纱工艺和混纺技术,可成功纺制出高品质精梳汉麻/阳离子棉混纺纱产品。

3)采用紧密赛络纺纱工艺汉麻和改性棉的混纺纱线单纱强度提高,条干均匀显著改善;对于麻棉混纺,紧密赛络纺工艺优于普通环锭纺和赛络纺。

参考文献:

[1]黄键. 中国工业大麻种植产量 2022中国工业大麻种植政策规范[EB/OL].(2022-11-25)[2023-04-25]. https://it.chinairn.com/news/20221125/173819296.html.

[2]张明峰. 深度报告:中国汉麻产业发展潜力巨大[EB/OL].(2020-03-01)[2023-04-25].https://www.bluehole.com.cn/news/details?id=39585.

熊翰文,马德建,张尚勇. 开发高支汉麻棉混纺纱的技术探究[J].纺织科技进展,2019(3):17-19.

[3]王杰, 张华. 汉(大)麻与其它纤维素纤维染色性能研究[J]. 中国麻业科学, 2007(4): 192-195.

[4]黄翠蓉,于伟东.大麻纤维的可纺性能及其研究进展[J].武汉科技学院学报,2006,19(1):35-38.

[5]张祥文.关于大麻纤维性能及其可纺性的探究[J].广西纺织科技,2010,39(2):20-22.

[6]张娟娟.大麻短纤维湿法纺纱的生产实践[J].上海纺织科技,2008,36(11): 43-44.

[7]章水龙, 陈顺明, 程四新, 等. 新型纱线的开发与研究——对浙江省纺纱企业开发新型纱线、拓展应用领域情况的研究分析[J].现代纺织技术, 2020, 28(4): 25-32.

[8]蒋建清, 章水龙, 杨新勇, 等. 纳米铜离子抗菌纱线纺纱工艺探析[J]. 现代纺织技术, 2020, 28(1): 27-30.

[9]贾树生, 杨连贺, 白会肖, 等. 不同混纺比汉麻/棉混纺紗线的性能研究[J]. 上海纺织科技, 2015, 43(12): 16-19.

[10]方斌, 章文龙, 章友鹤, 等. 大麻混纺纱线的开发与生产[J]. 纺织导报, 2016(10): 98-100.

[11]徐胜,吕治家,马崇启. 基于环锭纺设备纺汉麻混纺纱技术路线分析[J].天津纺织科技,2022(5):60-62.

[12]邵继超. 汉麻针织面料的开发研究[D]. 北京服装学院, 2010.

[13]刘云, 高秀丽, 许志忠, 等. 大麻/棉针织物的改性及染色[J]. 印染, 2018, 43(2): 11-13、31.

[14]袁红萍,PETER J Hauser.棉纤维阳离子改性研究现状及趋势[J].棉纺织技术,2014,42(7):79-82.

[15]方斌, 邹专勇, 刘松林, 等. 棉/海藻酸铜纤维混纺色纺纱的开发实践[J]. 成都纺织高等专科学校学报, 2017, 34(3): 54-56、85.

[16]安晓龙, 王纪冬, 徐玉良, 等. 新型抗菌羊毛/羊绒混纺纱线生产工艺研究[J]. 现代纺织技术, 2021, 29(2): 34-38.

TechnicalAnalysis of Hemp/Cationic Modified Cotton Blended Yarn

FANG Bin1, LI Qi2, JIN Guohua3, CHEN Quantu1, WU Huaping2

(1. Shaoxing Keqiao Mingshi Textile Technology Co, Ltd., Shaoxing Zhejiang 312000, China;

2.Zhejiang Sci-Tech University Shaoxing Keqiao Research Institute Co. Ltd, Shaoxing Zhejiang 312000, China;

3.Zhejiang Lujin Textile Technology Co. , Ltd, Shaoxing Zhejiang 312081, China)

Abstract:In order to solve the problems of poor spinnability of hemp fiber, such as high lignin and gum content, low fiber coarseness, low uniformity and high fiber length dispersion, the pretreatment process of health preserving of hemp fiber was analyzed and studied, the cationic modification of cotton fiber was carried out. The technical route and main technology of hemp blended yarn were analyzed. The research shows that the performance index of hemp fiber after optimized curing pretreatment can meet the demand of back spinning process, high quality hemp/cationic modified cotton blended yarn was successfully produced on the basis of ring spinning equipment, and the yarn strength and evenness were significantly improved by compact Siro spinning process.

Keywords:hemp; cotton; health care treatment; cationic modification; blended yarn

(責任编辑:周莉)