超大型导管架建造精度控制方法探讨

高奎伟 焦方利 韩明 朱恕涛

摘 要:我国正处于从海洋大国向海洋强国的转型期,该时期最突出的特点就是海洋装备制造能力的迅速提升。导管架作为传统的海洋装备,也经历着由“粗犷型建造”向“精细化建造”的转变。尺寸控制是精细化质量管理的重要措施,其控制精度在很大程度上决定了装备制造能力。本文着重阐述了某超大型导管架建造各个阶段的尺寸控制方法,简要分析了其产生误差的原因,提出沉降监测与反沉降对于超大型导管架建造工艺措施。

关键词:导管架;控制网系统;尺寸控制;误差分析

中图分类号:P258 文献标识码:A

Discussion on Precision Control Methods of Super Large

Jacket Construction

GAO Kuiwei1, JIAO Fangli1, HAN Ming2, ZHU Shutao2

( 1. COOEC-Fluor Heavy Industries Co., Ltd., Zhuhai 519000; 2.Yantai CIMC Raffles Offshore Limited, Yantai 264000 )

Abstract: China is now in a transformation period from a major maritime country to a maritime power. The most prominent feature in such period is the rapidly-growing construction ability of offshore engineering equipment. Jackets, as a traditional offshore equipment, are also transforming from robust construction to lean construction. Dimension control is a very important measure for lean quality management. Usually construction ability depends on dimension control ability a lot. In this thesis, dimension control methods of a super large jacket construction in various stages are introduced, and the reasons for causing errors are briefly analyzed thereof. The settlement monitoring and anti-settlement are proposed for the super large jacket construction procee measures.

Key words: jacket; control network system; dimension control; error analysis

1 前言

導管架按重量通常可分为小型导管架、中型导管架和大型导管架。小型导管架的建造工艺相对简单,中、大型导管架的建造工艺要复杂得多。一方面是因为它的重量大,动辄几千吨甚至上万吨,另一方面是因为它的结构复杂,涉及的专业众多,各部分结构的预制和总装顺序以及各专业的施工顺序都有更加严格的要求。对于尺寸控制,往往需建立起完整的尺寸控制链,包括专业的人员、专业的设备与科学的方法等,才能保证尺寸控制在整个建造过程中不脱节、不失控。本文将简要介绍某超大型导管架建造精度控制方案。

2 控制网系统应用

2.1 建立控制网系统

控制网系统主要包括控制网与三维模型两部分。建立控制网系统流程:布网、平差、采集特征点、引入模型、设置坐标系与坐标提取[1]。

1)布网。根据现场情况选择合适的网型,较为常用的是闭合导线网。各控制点应设置在稳固的基础上,分布应尽量均匀,各点间应保证良好的通视性,且方便现场施工。

2)平差。按照闭合导线网的施测方法,采集所有控制点的坐标,将测量数据导入平差软件进行分析。经过平差后的结果必须满足公差要求,方可进行下一步。

3)采集特征点。在导管架大片或中心桁架大片预制完成之后,使用控制网采集各节点的坐标,作为特征点。

4)引入模型。将导管架模型导入控制网文件中,通过平移、旋转等,将模型与特征点相匹配。

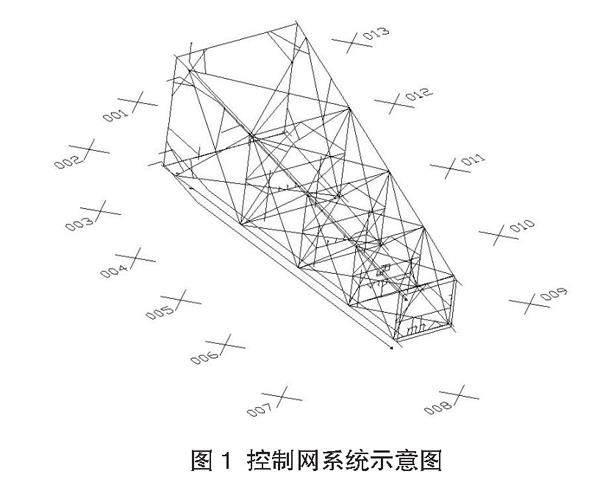

5)设置坐标系与坐标提取。在模型与特征点完成匹配之后,需重新设立坐标系。设立新坐标系原则以方便数据分析为目的,比如以中心桁架中心线的投影为X轴,以1H水平拉筋中心线的投影为Y轴等,然后提取各控制点的最新坐标。至此,一个完整的控制网系统建立完成。图1为控制网系统示意图。

2.2 应用实例

2.2.1 超大型导管架的总装尺寸控制

番禺34-1综合油气平台是超大型海洋平台的典型代表之一,其导管架部分高203.5 m,重量为2.33万吨。建造初期,在导管架的总装区域布设了控制网。从导管腿的摆放到扣片总装,每一个环节、目标点都受到了控制网的约束,有效避免误差的累积,最终满足了公差要求。

2.2.2 导管架中复杂尺寸控制

对于双倾角的导管架,其尺寸计算难度大。而对于空间内的一些经过扭曲或者旋转的构件,其尺寸控制难度更大,例如井口坞的定位控制、立管末端与电缆护管末端的定位控制等。但采用控制网系统,可省去繁琐的计算过程,将原本复杂的问题变得简单,只需通过三维模型提取目标点的坐标,然后在现场通过控制网将其X、Y、Z三个方向的偏值控制到公差范围内即可。

3 导管架建造的尺寸控制要点

3.1 导管腿的接长与摆放

导管腿接长时主要控制长度、直线度和弯头角度等。控制长度应在焊前对每道对接口预留适当的焊接收缩量,保证焊后总长度合格。直线度应至少在0°和90°两个垂直的方向上进行测量。弯头角度的控制应保证弯头中心线与导管腿中心线的夹角与图纸中标定的夹角相一致。此外,夏季施工时,应注意温度对其尺寸的影响。

导管腿摆放时主要控制相邻导管腿的尺寸和弯头角度等。相邻导管腿的尺寸包括长度、跨距、对角线、水平等。弯头角度的控制包括:弯头中心线与水平面的夹角;弯头中心线与导管腿中心线在水平面内投影的夹角。导管架在旋转为直立状态后,弯头应垂直于水平面。因此,在导管腿摆放时,弯头角度的调整工作非常重要。

3.2 花片预制与总装

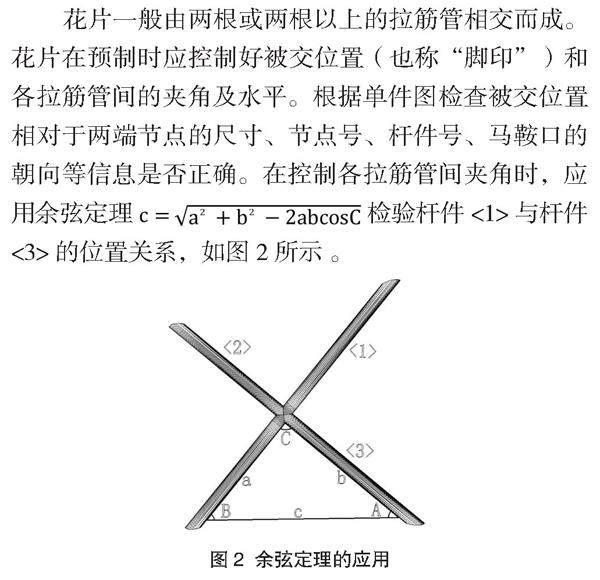

花片一般由两根或两根以上的拉筋管相交而成。花片在预制时应控制好被交位置(也称“脚印”)和各拉筋管间的夹角及水平。根据单件图检查被交位置相对于两端节点的尺寸、节点号、杆件号、马鞍口的朝向等信息是否正确。在控制各拉筋管间夹角时,应用余弦定理的位置关系,如图2所示 。

量取长度a=6 000 mm、b=6 000 mm、c(实际)=7910 mm,由单件图可知夹角C的理论值为82.35°,可得:

△c=c(实际)-c(理论)=7 910-7 900=10(mm)

可知,杆件<1>与杆件<3>自由端A、B两点距离比理论值大了10 mm。

花片总装时,通常的做法是使用经纬仪或全站仪将测量点、测站点和对镜点调整到同一个铅垂面内。图3为花片总装示意图。

3.3 水平片的预制与总装

水平片预制时,应控制各水平拉筋间的跨距、对角线、水平等。对于有井口导向的水平片,应该在水平拉筋全部焊完之后,再安装井口导向,并且井口导向的安装要以水平片的中心线为基准。

水平片总装时,应提前在控制网文件中提取各关键节点与井口导向中心的坐标,再利用控制网对其坐标进行控制。值得注意的是,测量点应做在节点位置或节点附近,并且远离自由端。图4为水平片总装示意图。

3.4 扣片的预制与总装

根据不同的总装顺序,扣片可分为第一扣片、第二扣片等。扣片预制时,与底部大片的控制内容大致相同。不同的是,导管腿的现场口应预留一定的余量,并在第二扣片总装前切除。扣片总装时,测量点应做在水平拉筋节点位置和弯头中心,控制内容包括扣片与底部大片各节点间的跨距、对角线,以及弯头中心的跨距、对角线等。如图5、图6所示。

3.5 裙装的预制与总装

裙装预制分两种:与扣片或大片一起预制和单独预制。其控制内容基本相同,包括每个套筒的角度、标高、套筒与相鄰导管腿的空间尺寸等。前者预制裙装在总装时,如无特别要求,一般控制好导管腿的尺寸即可,套筒上无需再做测量点。后者预制裙装在总装时,则应在导管腿和套筒上都做测量点,以确保其不会扭转。

3.6 开排沉箱、立管等的定位

开排沉箱、立管以及各种护管顶部中心的位置度和标高需要严格控制,以保证这些管件与上部组块能够正确连接。此外,电缆护管与立管末端的开口方向、法兰方向以及中心位置度等也要严格控制。

3.7 附件安装及水线定位

靠船件和登船平台在安装时,应控制好其标高与角度,确保在导管架旋转为直立状态后垂直向下。靠船件安装时,因为吸能器有一定的弹性,所以测量点不应做在靠船件的主管上,而是应该做在吸能器与导管腿之间的连接管上。导管腿在水平方向上的截面为椭圆形,其角度复杂,定位难度大,需相关专控制人员协助。

3.8 完工尺寸

在导管架的主结构完工后,首先需完成两项关键尺寸的检查工作:井口导向的同轴度;导管架的头部尺寸。

采集导管架内所有井口导向的中心坐标,进行分析计算。只有所有的井口导向中心到最佳拟合线的偏差都满足公差要求,才能保证导管架海上安装时隔水套管能够顺利插入。不论是四腿导管架,还是八腿导管架,其头部尺寸必须严格控制到公差范围内,才能保证导管架与上部组块能够顺利对接。

4 误差的产生与消除

引起观测误差的主要因素有人、仪器和客观环境[2]。

4.1 人的因素

尺寸控制人员应当具备一定的仪器鉴别能力与检校能力,并且能够根据不同的作业内容,快速而准确地选择测量仪器和测量方法,需防止误差累积、误差线性放大和以偏概全问题,使最终结果不会超出公差要求。

4.2 仪器的因素

测量仪器自身都会存在一定的机械误差,但有一些误差是可以抵消的。

棱镜、反射片、转站靶、双标靶等测量附件在使用中也会产生误差:

一是反射片表面与全站仪视准轴的夹角(锐角)太小。测量时,应尽量使反射片表面与全站仪视准轴垂直,或接近垂直,避免小夹角测量;

二是长距离测量时使用了小规格的反射片。当测量距离超过50 m时,可以改用50 mm×50 mm或60 mm×60 mm规格的反射片,以保证其反射信号的强度;

三是由于测距激光遇到障碍物时发生了反射或衍射。测量时,仪器中心与反射片的连线(即光的传播路径)附近的障碍物必须移除。

4.3 客观环境的因素

客观环境因素的影响主要包括两方面:对测量仪器的影响;对被测物体的影响。

全站仪依靠发射激光来测距,空气湿度、能见度、热流闪烁等都会影响其测量结果。为此不宜在酷暑、雨雪、大风或大雾天气下从事测量作业。在进行精密测量时,应将作业区域的气温、气压、相对湿度等输入全站仪,由仪器自动计算修正系数(ppm)。

夏季施工时,早晚温差大,大型构件尺寸受温度影响的变化明显,需考虑材料的热膨胀修正。

由于导管架的结构形式和钢材的轧制方向等也会对其热膨胀性能有所影响,因此,实际的膨胀量往往在理论值的上下浮动。

5 沉降监测

沉降监测的目的:监控导管架大片水平,保证整个建造过程都在规定的水平面上进行;监控地基与各支撑点的承载能力;监控导管架的自身强度。

基准点一般應选取总装区域外的固定点,喷涂醒目的标识,并做好隔离防护。监测点可以设置在大片的导管腿或下水桁架上,并进行定期检查,防止丢失或破坏。

从预制到完工装船全程都要进行沉降监测。在前期,每次大型吊装之前都要进行监测,而后期一个月监测一次。一旦发现水平超差或者局部异常沉降,应及时反馈给相关部门。

由于导管架往往为“卧式”建造,裙装的总重量为几百至上千吨,裙装会使得导管架局部偏重,在其主结构完工后,靠近裙装的位置沉降量通常要明显大于其他位置。因此,在导管腿上滑道梁时,就应该采取反沉降措施,将导管腿靠近裙装的位置水平有意微微调高。

6 结束语

导管架每一个环节的建造误差往往会累积到下一个环节,其尺寸精度需全过程控。本文通过简要介绍某超大型导管架建造的成功案例,对尺寸控制方法和经验进行了分析总结,并对误差的产生原因进行了简要分析,提出沉降监测与反沉降对于超大型导管架建造工艺措施。

参考文献

[1] 工程测量规范 [S].北京:中国计划出版社,2020.

[2] 武汉测绘科技大学.测量学(第三版)[M].北京:测绘出版社,2004.

作者简介:高奎伟(1986- ),男,助理工程师。主要从事海洋装备、矿山机械、新能源装备等尺寸检验工作。

焦方利(1984- ),男,高级工程师。主要从事海洋装备、矿山机械、新能源装备等尺寸检验工作。

收稿日期:2022-11-28