复杂线型铸件生产设计应用Rhino软件探讨

杜玺 徐进初 郑宇腾 刘亚 张梅

摘 要:本文指出了船舶设计软件在复杂线型铸件建模方面存在的问题,提出解决方案。文章以某散货船尾轴榖、锚唇铸件设计为例,基于Rhino软件探讨复杂线型铸件的精细化建模、铸件与船体结构一体化设计、铸件制作图及检验样的生产设计方法,总结复杂线型铸件的三维建模、制作图及检验样的新型生产设计方法。

关键词:船舶铸件;三维建模;一体化设计;Rhino

中图分类号:U663.7 文献标识码:A

Research on Production Design Method of Complex Linear Castings Based on Application of Rhino Software

DU Xi1, XU Jinchu1, ZHENG Yuteng2, LIU Ya1, ZHANG Mei1

( 1.CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 511462; 2. Chongqing Technology and Business University, Chongqing 400067 )

Abstract: This paper points out the problems in the modeling of complex linear castings in domestic ship design software and proposes the solution schemes. It takes the stern shaft hub casting and anchor mouth casting of bulk carrier as example, discusses the production design method of complex linear castings fine modeling, integrated designing of ship castings and hull structure, casting drawing and checking template based on Rhino software. It also summarizes a new production design method of complex linear casting 3D modeling, drawing and checking template.

Key words: ship castings; 3D modeling; integrated design; Rhino

1 前言

船舶鑄件是船舶结构的重要组成部分,对船舶的建造精度有着重要的影响,

船舶铸件外形与船体线型相关联,铸件放样比常规船体结构更加复杂。国内多数船厂受船舶设计软件功能限制,对铸件一直釆用CAD手工放样,图纸仅表示铸件的外形尺寸及工艺信息,通常未对铸件开展三维建模。由于手工放样工作量大,难度高,且无法实现对铸件任意角度剖面剖切,放样过程产生误差较为明显[1],需要加放大量余量进行修正,确保满足实际生产需求。

为解决复杂线型铸件无法在船舶软件中建模及出图的问题,本文简要介绍某船应用Rhino三维设计软件对其铸件建模、出图过程,并结合SPD船舶生产设计软件进行铸件与船体结构三维模型一体化设计,形成一种实用的铸件生产设计方法,使船厂铸件的设计精度得到有效提升,铸件安装效率显著提高。

2 基于Rhino软件铸件精细化建模

Rhino软件是一款优秀的三维建模软件,曲面功能强大且操作简单,安装方便。Rhino软件能输出OBJ、DXF、IGES、STL、3DM等各种文件格式,对船舶生产设计软件如AM、TRIBON、SPD等可兼容,适用性良好,是较好的三维建模工具。

2.1 铸件线型选取

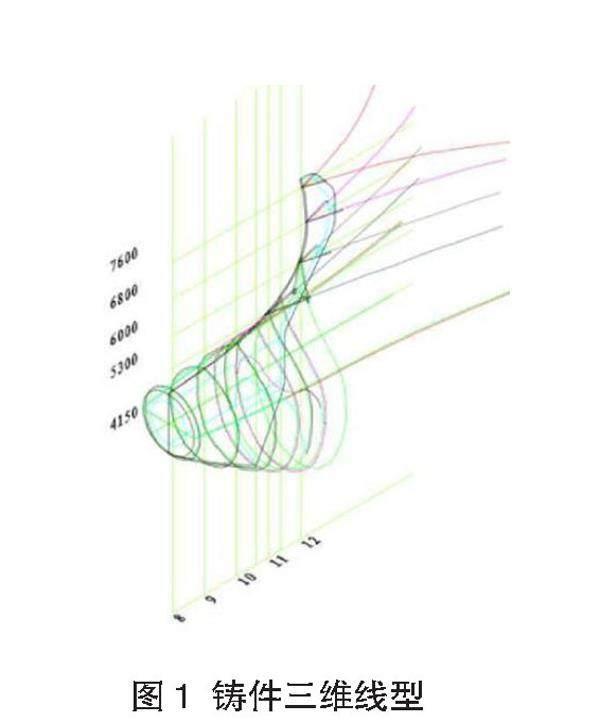

以散货船的尾轴榖铸件为例,在船体线型库中截取光顺后尾部铸件区域的水线、肋骨线及纵剖线,导入Rhino软件,如图1所示。运用此方法可以保证选取的铸件外形与船体外形保存一致,提高铸件建模效率。

2.2 铸件建模方法

运用Rhino软件曲面功能进行铸件三维建模,对曲面外壳进行快速生成,对边缘处的曲面进行曲面修剪、嵌入,再进行曲面曲率的检查,保证铸件外形光顺。内部结构进行开孔、开剖面等曲面功能的参数化设计。三维模型多剖面核查,保证铸件模型与详细设计图纸要求一致。

2.3 铸件精细化建模

铸件三维建模可直接观察铸件与船体结构的匹配情况,有效地解决铸件制造精度问题。而铸件的精细化建模,可以让铸件的内部受力均匀,减少应力集中,提高铸件使用寿命。铸件的精细化建模通过嵌面修正、曲面圆角修正、曲面交角修正等方法对铸件内部节点进行细化处理,有效地解决应力集中、焊接、突变等问题。

1)嵌面修正:不同维度下的不同放样曲面交界处易存在错位的情况,需要手动切割部分问题曲面,对切割部分重新建立新曲面进行线型修正。

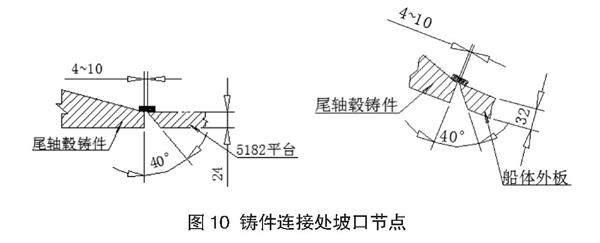

2)曲面圆角修正:虽然Rhino软件有自动建立圆角的功能,在不同半径圆角交汇时,其产生的效果往往不符合要求,需要手动建立圆角。自动建立曲面圆角时使用自动曲面延伸功能,选取以结构线分割曲面,选取完成后删除多余曲面,保留圆角曲面,点击“嵌面”命令,选取曲面的边缘,观察光顺程度,调整嵌面参数,完成曲面圆角修正,如图2所示。

3)曲面交角修正:运用“混接曲线”命令,选取边缘A和B,形成混接曲线C,点击“嵌面”命令,选取曲线C和曲面边缘D、E,形成嵌入曲面,观察光顺程度,调整嵌面参数,完成曲面交角修正,如图3所示。

3 复杂线型铸件与船体结构一体化设计

船体铸件建模完成后还需要与船体结构匹配。例如,尾轴毂铸件既要外形与船体外板光顺过渡,还需要确保铸件内部结构能够与船体结构对接上,不能出现错位的情况。如果铸件与船体结构不匹配,需要调整铸件模型。铸件(Rhino软件)与船体结构(SPD软件)一体化的设计流程如图4所示。

铸件与船体结构的一体化设计关键是能够清晰、准确地表达复杂剖面,让设计人员对铸件結构有更清晰的认识,为现场施工提供更为准确地精度、焊接方案。一体化设计要点是将铸件与船体结构的连接形式,铸件与船体结构的坡口形式以及精度控制等关键设计数据变得更加清晰、准确、合理。铸件与船体结构整体效果如图5所示。

4 复杂线型铸件制作图及检验样设计

基于Rhino软件三维设计铸件模型,完成实体三维模型后,后续所有设计图纸依据三维模型展开。如制作铸钢件制作图采用三维可视化以及二维平面交互放样,极大方便放样人员全方位表达铸件各剖面以及节点形式。在制作生产设计图纸时,同样可直观清晰的观察铸件与船体结构连接的光顺度以及合理性等。在剖切不同角度视图即能够看到铸件与船体结构连接的真实情况,铸件放样准确率大幅提升,可为铸件的高效建造奠定基础。

1)铸件制作图设计

原铸件制作图均采用手工放样处理,放样过程中的曲线需要找到一系列数据点,将所有数据点依次连接进行剖面曲线描绘。对于三维空间中的铸件,与XYZ三个基面都呈现一定角度,手工放样工作量大、难度高。

以散货船的锚唇铸件为例,在制作放样图前需确认两个关键角度:一个是锚链筒中心线与船中纵剖面的水平角度,另一个是锚链筒中心线与主船体艏楼甲板的垂向夹角。这两个角度直接影响锚唇的放样结果。核对无误后,运用Rhino软件剖切铸件相应剖面,如图6所示。图中轮廓线部分即是锚唇铸件的剖面形状,依次将各个剖面剖出并整理,将铸件模型全部基于锚台板放置,便形成如图7锚唇剖面汇总图,此图外轮廓线就是锚唇铸件的外轮廓线,图中剖面应与详细设计图剖面对应。

基于Rhino软件任意面剖切功能,在保证按详细设计图纸提供放样剖面供厂家生产之外,为保证铸件建造的准确性,可新增铸件剖面。采用等分角度方式截取,新增剖面作为辅助数据,保证铸件整体生产质量。完成锚唇剖视面汇总后,再进行铸件的朝向、外形尺寸以及工艺信息标注,形成锚唇铸件制作图,如图8所示。

2)铸件检验样设计

铸件是整体浇注成型,如在铸件制作图中只给出了部分关键截面形状及尺寸,没有给出具体的检验样图供厂家以及质量部质检人员使用,会导致铸件验收精度一直无法得到保证,出现多次核查检验数据的情况。为此,建议对铸件检验样进行设计,以提升产品验收质量。

为保证铸件制作质量,针对锚唇等铸件设计专用检验样。检验样的设计实际与制作图相对应,主要是检验铸件的外形,因此检验样基于制作图中的剖面信息来设计。锚唇铸件根据锚唇设计尺寸釆取加密截面方式进行检验,检验样是对各角度的截面制作木卡检验样板,检验时通过检验样板与铸件的贴合度来检测锚唇外形,另外对锚唇底平面检验通过检验锚唇铸件与锚台板平面外形吻合度进行检测。

5 实船应用效果

复杂线型铸件生产设计的效果主要体现在:能够准确、细致地表达复杂铸件任意角度剖面,让设计人员对复杂线型铸件结构有更清楚的认识,为精度控制提供更为精准的余量加放方案,将复杂线型铸件与船体结构三维模型融合设计,铸件与船体结构连接处的坡口形式以及余量加放更加合理。

5.1 精度控制

在应用本方法之前,铸件与船体结构的余量加放都比较大,如某12万吨散货船项目尾轴毂铸件位置的船体外板加放余量大小为80~100 mm,铸件与船体外板连接处精度控制较差,材料成本增加。另外,与尾轴毂铸件相连接的船体结构外板修割米数达到40多米,现场修割量较大,建造周期较长。

运用Rhino进行铸件三维建模后,铸件的实体模型表达更为准确,铸件制作图也全部由三维模型剖切制作,铸件的轮廓形状得到保证。后续项目中在船体外板及内部结构与铸件连接的余量更加精准,现场修割量大幅减少。与铸件连接的外板余量可控制在30 mm~50 mm,内构件可控制在15 mm以内。下图9为某12万吨散货船后续产品尾部外板余量加放,相比于首制船的80~100 mm,精度得到更好控制。

5.2 坡口设计

坡口信息在铸件制作图中需要准确表达,同时在分段结构图中也需要表达,且务必保证图纸坡口信息一致。采用本设计方法后,铸件及船体结构的余量相对之前大幅减小,铸件与船体结构焊接时,坡口就可以在下料阶段开设,不用等余量修割后再开坡口,同时坡口尽量开在船体结构侧,铸件建议不开坡口。

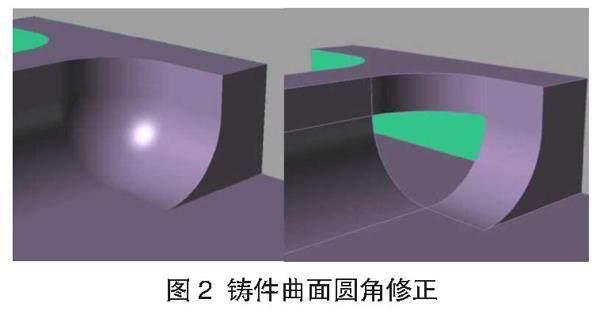

铸件与船体结构的焊接坡口节点比较多,位置不同时坡口节点不同,因此坡口节点详图应按照实际剖面样式准确提供。图10为尾轴毂与船体结构连接部位两个坡口节点图,坡口节点图中的铸件形状为实际铸件模型剖切的轮廓,剖切位置不能随意移动旋转,坡口节点中尺寸应按照详设图纸要求设定。

6 软件应用效果

1)建立复杂线型铸件三维模型,与传统手工放样相比,设计精度大幅提高;

2)利用Rhino软件绘制铸件制作图,图纸修改更加快捷,设计效率显著提升;

3)运用铸件与船体结构一体化设计,铸件与船体分段连接处光顺、对位等问题可快速发现并处理;

4)Rhino软件支持模型任意面剖切,提供设计、检验数据更加高效、精准;

5)Rhino软件支持OBJ、DXF、IGES、STL、3DM等多格式导出,可直接提供数据用于设备厂生产。

7 结束语

通过运用Rhino软件进行复杂线型铸件的三维建模及视图剖切,获取了复杂线型铸件多角度的重要控制点和控制面,以此为基础制作铸件制作图和检验样。与传统铸件放样和检验相比,铸件设计质量显著提升,铸件制造精度大幅提高,为铸件的精准安装形成了有利条件。

参考文献

[1] 李渊.应用CATIA软件进行铸钢件建模及放样[J].广船科技,2021 (02).

作者简介:杜 玺(1986- ),男,高级工程师。主要从事船体结构设计工作。

徐进初(1979- ),男,研究员级高级工程师。主要从事船舶设计工作。

收稿日期:2023-01-11