某坐底式半潜驳船专用系统设计

辛来宝 邹爱芳

摘 要:半潜驳船在工程上的应用由来已久,其主要在运输大型海上石油钻井平台,大型预制结构件,超长、超重设备、设施,以及港口/码头建设,岸外工程建设,修、造船舶,打捞沉船,运送深水船舶等领域发挥着重要作用。近期,随着海上风电业的兴起,半潜驳船又应用于风机机舱、塔筒、叶片运输,还可在潮间带坐底兼作风机安装作业设施。该型船作业系统独特,本文将简要介绍其压载和船底喷冲专用系统设计。

关键词:海上风电;半潜驳船;压载和船底喷冲系统

中图分类号:U664.83+2 文獻标识码:A

Specialized System Design of a Bottom-Sitting Semi-Submersible Barge

XIN Laibao, ZOU Aifang

( Shanghai Bestway Marine Engineering Design Co., Ltd., Shanghai 201612 )

Abstract: Semi-submersible barge has been used in projects for a long time. It plays an important & unique role in transporting super long and overweight equipment that cannot be separated and carried, such as large offshore oil drilling platforms, large ships and prefabricated components, as well as in port/dock construction, offshore engineering project construction, repairing and building ships, salvaging sunken ships, transporting deep-water ships through shallow water channels, etc. With the rise of offshore wind power industry in recent period, new mission has been given for the semi-submersible barge: to transport the fan engine room, tower barrel and blade, and to use as a fan installation ship while bottom sitting during intertidal zone. Such ship operation system is especially unique. This paper outlines the special system design such as its ballast and bottom jet systems for the semi-submersible barge.

Key words: offshore wind power; semi-submersible barge; ballast and bottom jet system

1 前言

风力发电是将风能转化为电能,是一种清洁型能源。现有陆上风力发电和海上风力发电两种型式。陆上风力发电发展较早,但其易受地形阻力的影响,往往会产生噪音扰民。另外,陆地上能建风电的余地十分有限,而海上可用面积多,风流量大、风力足,且一般无地形阻力的影响,同时也无占用农耕地和林业用地担忧,故海上风电发展前景可观。

但海上风电场的建设亦存在诸多难题,如施工难度高,施工周期长等等,导致海上风电成本比陆上风电高50%~100%,其中海上风电开发总成本中的22%用于风电安装中[1]。风电安装是海上风电开发建设的基础环节,其中包含风机基础安装、机舱安装以及叶片安装等主要工程。

海上风电安装受作业海域水深影响大,常见采用以下方案作业:在潮间带可采用坐底式半潜驳船或坐底式平台;在浅水区域可采用壳体式或桁架式桩腿[2];当水深超过60 m时,一般采用圆柱式桩腿配备插销式液压升降系统或桁架式腿配备齿轮齿条升降系统。此外,在天气和波浪条件较好的水域可采用起重船。由此可知,坐底式半潜驳船具有一定的市场。而该船型属特种工程船,系统配置复杂,其中压载和船底喷冲系统是其关键的专用技术。本文将以某坐底式半潜驳船为例,简要介绍其压载和船底喷冲系统设计。

2 某半潜驳船及坐底作业概况

2.1 半潜驳船基本情况

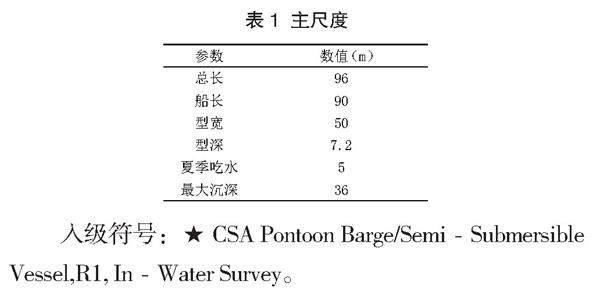

某坐底式半潜驳船主尺度参数参见表1所示。其主船体为钢质箱型、单底、单甲板焊接结构,四角塔楼,首部左右塔楼桥接,无甲板室,设有 8点锚泊定位设备。

该船漂浮和坐底状态分别见图1(a)和(b)所示。

2.2 坐底作业

该船可坐底作业。按状态分为干式坐底和湿式坐底型式。

干式坐底型:整船坐落于无水(水深为0)的海底泥/砂床上。

湿式坐底型:整船半潜坐底,舷外海面保持一定的自然水深。其又分为无浮力坐底和有浮力坐底两种工型式。前者的船底入泥与海床完全接触,底部无浮力作用;后者是部分船底区域未能接触到海床,在船舶底部产生一定浮力。其原因有:由于坐底时的回流冲刷海床形成的局部“掏空”进水,或虽底部接触入泥,但海床泥土具有较大的透水特性,其含水量较高(含水量越低,所产生的浮力越小)等。

影响坐底半潜驳船作业可靠性的关键性系统主要有压载系统和船底喷冲系统。压载系统通过控制泵和遥控阀等来实现船舶的下潜(包括坐底)和上浮,合理的压载舱布置和压载系统的设计对于此型船的作业可靠性和安全性尤为重要。而船底喷冲系统通过高压水冲击船底,以使其可快速上浮,能迁移至下一个工位作业点,因此该系统可以说是该型船舶上浮并脱离海床的保障系统。

3 压载舱布置及压载系统设计

3.1 压载舱布置

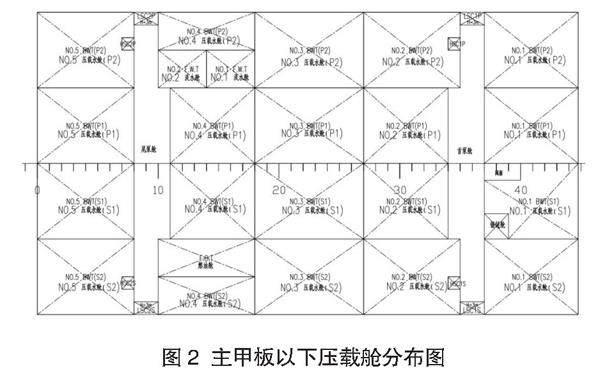

该型船为湿式坐底型。为确保坐底时船舶性能,根据总布置情况,在主甲板以下共设有20个压载舱。压载舱应尽量均匀分布,各舱舱容宜相近,以使各舱注、排水时间基本相同为宜,并可防止因过大的不均匀引起局部沉陷问题。其分布图如图2所示。

依据CCS船舶坐底作业附加要求,总体计算计及了100%浮力,即对地压力有超压水量,以保证坐底抗倾、抗滑移,同时也考虑海流对海底土壤的冲刷引起的负作用。最终本船最大坐底吃水确定为36 m。

为能实现最大吃水状态坐底,四角塔楼下的8个压载舱(BWT1(P2)、BWT1(S2)、BWT2(P2)、BWT2(S2) 、BWT4(P2)、BWT4(S2)、BWT5(P2)、BWT5(S2))往上延伸直到平台甲板(距基线高45 m),以存储足够的压载水(以下称其为“超压水”),如图3所示。

3.2 压载系统设计

为保证本船能安全可靠地上浮、下潜及坐底作业,该船所有压载舱设有一套具备动力注入/排出的压载系统,其主要由压载泵、遥控阀门、液位遥测等组成。

设计时首先需确定总压载水量、进排水时间、压载泵流量和扬程等主要参数。全船起浮所需排出压载水估算约36 850 t, 为缩短起浮时间,使从最大沉深上浮至设计吃水不超过2.5小时,全船共设8台压载泵,每台泵排量应不小于下式计算结果q,以增加有效的作业窗口期。

(1)

式中:q为每台压载泵的排量,m3/h;Q 为压载泵的总排量,t ;n 为压载泵的数量,台 ;t 为作业时间,h 。

该船在主甲板下首、尾各设1个泵舱。首泵舱内布置4台压载泵,每舷各布置2台压载泵。尾泵舱内亦布置4台压载泵,每舷各布置2台压载泵。8台压载泵可同时工作,即同时注入或排出舱内压载水。各泵舱内左、右舷的压载泵通过横向总管相连接,每台压载泵都可以抽吸(或注入)同侧或另一侧的压载水舱,系统具有冗余功能。考虑首、尾泵舱相距较远,纵向压载总管不连通。其压载管及吸口布置如图4所示。

由于“超压水”的存在,则压载泵扬程不能按常规沉浮曲线上最大压差(~10.8 m)选取,应依据最大外部吃水与压载舱液位差及管路阻力损失计算[3]综合考虑确定。初步計算最大沉深时压载泵需要克服总共约16 m水柱的重力势能和管路总阻力,为此,该船压载泵扬程最终选取20 m水柱。

该船压载水总管为单总管式,其进、排水均从海水箱所连接的总管通过。为减少排水时管路阻力,压载泵出口宜朝向海水箱。经综合考虑,对于四角塔楼下的8个“超压水”压载舱,其单个压载舱进、排水支管通过的设计流量取单台压载泵排量(~2000 m3/h),管内流速按常规选取2~3 m/s。该支管管径di由计算确定,其通径选取DN550。各舱支管末端采用2个DN400支吸口,便于舱结构围绕吸口布置构件和加强。总管通径按2台压载泵同时工作时的流量设计,计算后选取总管通径选取DN800.

坐底工况时,通过向压载舱内注入适当的超量压载水(36 m水深坐底时打超压载水量~11 350 t),以达到稳定坐底的目的。脱离海床起浮时需排出这些压载水。该船压载舱数量多,且单舱容积大,故压载舱内水位对船舶吃水、船舶安全及功能的实现影响较大。基于该型船特点,设计时需注意以下几点:

1)该船压载舱的液位遥测不选用常规的压电式传感器。因长时间运营后海水中携带的大量泥沙会逐步沉积在压载舱内,容易堵住压电式传感器测点,导致测量结果不准确甚至失效。本船采用吹气式(或称气/电转换式),压缩空气流经减压过滤器后导入气/电转换箱(内含各压力舱传感器),最终通过若干不锈钢管通向各个压载舱。需注意:

(1)气/电转换箱布置位置高度应高于被测压载舱,以防其海水倒流而损坏其内部电气元件。经实船验证,采用气/电转换箱放置在较低位置,并在通气管上加止回阀的方式不可取,因其易发生损坏传感器元件事故;

(2)随着压载舱内水位增加,耗气量增加明显,故在空压机和空气瓶选型时应充分考虑。

2)依据结构设计载荷的要求,下潜或上浮作业状态时,以舷侧为边界的压载水舱的压载水面与实际吃水线之间的高度差不得超过 15 m;相邻的压载水舱的压载水面高度差同样不得超过各内舱壁承受压差限定值。该项数据可以从遥测系统的电脑上直接观察监视,并设有超值报警信号,以提醒船员及时调整各舱水位差。

3)船舶吃水传感器所在舷侧管上增设压缩空气吹除接口及阀门,以便船员定期开启阀门,用压缩空气对管内进行吹除,减少因管内泥沙淤积引起的测量误差甚至堵塞导致的失效。

4)为确保船舶平稳坐底及加快脱离海床,四角塔楼下的8个压载舱(BWT1(P2)、BWT1(S2)、BWT2(P2)、BWT2(S2) 、BWT4(P2)、BWT4(S2)、BWT5(P2)、BWT5(S2))增设重力注入和压力排出压载水功能。通舷外管(从舷边到内侧)上依次设手动蝶阀和遥控蝶阀。

5)压载系统内需经常操作的阀门数量多,通径大。为操作方便,该系统内常用阀门均采用遥控蝶阀形式。本船遥控阀采用电液式双作用驱动头,干式安装。其具有安全可靠、功耗小、启闭时间较短的特点。此外,进、出压载舱的遥控蝶阀(包括重力注入、排出阀)均采用开度控制,以便船员在不停泵的情况下合理调节各舱压载水速率,精准控制船舶姿态,保证船舶稳性。压载泵出口遥控蝶阀也采用开度控制,以降低起动电流,保护压载泵电机。

6)船舶坐底后,低位海水箱附近的海水通常会变浑浊,甚至被海沙、泥等覆盖。故在每舷侧的压载泵附近分别设置独立的高、低位海水箱,且高位海水箱位于主甲板上塔楼内侧,以减少坐底工况浑浊海水或泥沙进入压载舱的风险。船员可根据下潜及上浮作业区域水深以及吃水情况,合理选择使用高、低位海水箱。

4 影响起浮的主要因素分析及喷冲系统设计

4.1 影响起浮的主要因素分析

坐底时,如果海底为砂床,对船舶上浮影响很小;如果海底为泥床,则海泥将产生较大吸附力,对船舶上浮有较大影响。

海泥吸附力主要由侧面摩檫力、底面粘着力、底面真空吸力组成。根据模型试验可知,底面的真空吸力主要取决于起升时海水渗入接触面的程度。如边界条件保证其难以渗水,则其底面真空吸力将是拉脱强度中的主要部分,并决定和支配着其它两种因素[5]。因此,脱离海床起浮的关键在于保证船底上浮时透水的有效性,决定其能否利用船体自身浮力实现起浮。

4.2 喷冲系统设计

依据上述分析,该船增设船底喷冲系统。理论上全船底部设喷冲装置更有利于增加船底透水的有效性。但布置过多的舷侧开孔将增加泄漏的风险,同时引起管系路系统复杂,控制阀增加,泵排量加巨,泵电机功率显著加大,电力负荷超限,电站增大,成本高等问题。

该船通过排水操作流程上作了一些调整,仅在船舶四角、船底区域局部设置喷冲管路及喷嘴,即可满足使用。主要是:排水过程中,当各舱内压载水位降到主甲板附近时,优先将四角塔楼下的8个压载舱内海水多排掉至少2 m高差的压载水,使四个角形成上浮的力(此后这8个舱与其余压载舱一直保持这样的液位差。“超压水”排出快结束时即开启喷冲泵。此时,舷外海水经加压后通过截至止回阀、喷冲管及支管、喷嘴,最终以较高射速直接喷入船体四个角船底周围的海泥,利用喷冲的冲刷作用,破坏边界条件,降低海泥对四个角船底的吸附力,保证船底海水的渗入,并从四个角形成突破口,逐渐向船底面渗水,从而达到辅助船舶上浮的目的。

本船設4台喷冲泵,主要参数50 m3/h×2.0 MPa,首、尾泵舱内各布置两台,设若干喷冲支管。

由于泵出口压力较大,喷冲系统内无缝钢管壁厚应按船级社规范[6-7]要求计算确定。喷冲支管上设截止止回阀,通过控制截止止回阀来控制释放区域以及喷射流速,其喷嘴匀布布置。依据马飞的研究理论[8],在淹没射流作用下,土体表面压力分布为:

Fb = 7.05×P0×R02 (2)

式中: Fb —— r=b处对应的作用力,kN;

r —— 射流的作用半径;

b—— 射流的半宽厚度;

P0 —— 喷嘴出口压力,MPa;

R0 —— 喷嘴出口半径,m。

该船采用2 MPa压力水源。依据总体提供的数据,按公式(2)计算其喷冲断面半径约为2.5 m,而实际喷嘴覆盖面按2 m半径布置。喷嘴典型图如图5所示, 局部喷冲管及喷嘴布置图见图6。

随着压载水不断被排出舷外,模型试验显示:拉力(由浮力提供)持续加大,船体与海床之间的粘着节点上的粘着力逐步被破坏,施加拉力越快,需要同时克服的结点上的粘着力越多。同时由于海泥的粘滞性等特征,底面的真空吸力消减随其下海泥的膨胀变慢,起拉速率越大,拉脱强度越大。故在排载过程中应尽可能匀速地排水,当超压水量接近全部排出时,宜大幅减小压载水的排出量,直至提供浮力的少量剩余压载水(~1 000 t)排完,减缓浮力的增加速度,以降低其拉脱强度。建议排水脱离海床上浮作业在涨潮期间进行,以能充分利用其船体产生的大浮力及大海涌浪冲刷等有利条件,实船验证确实效果明显。

4.3 喷冲系统操作注意事项

1)该船船底喷冲系统主要采用高压水喷冲,设有四个喷冲区域(艏左区域、艏右区域、艉左区域、艉右区域)。每个喷冲区域由两个冲水阀控制。在入泥较深情况下,应采用分区域冲水(开启两台冲水泵,并开启该区域一个冲水阀进行冲水);

2)应优先选择入泥较浅的区域开始喷冲,同时优先排出该区域的压载水(如需);

3)喷冲过程应时刻观察泵出口压力及泵运行情况。如出现泵出口压力迅速且明显下降,则表明喷嘴已经冲开。此刻尤其注意泵工作电流,如其超过泵额定工作电流,应关停喷冲泵及该区域冲水阀,进行下一个区域喷冲;

4)如喷嘴长时间未冲开,喷冲泵将长期处于“闷泵”状态。为防止其因“闷泵”损坏,可采用轮流使用不同喷冲泵或停泵间隔喷冲的方法,或在冲水泵出口设置旁通管路,可部分或全部开启旁通管路,以防止冲水泵长期“闷泵”工况。此外,作业期间可采用点温计等形式测温,判断是否需要停泵。

5 结束语

虽然坐底式半潜驳船型风电安装船受水深限制影响大,不同作业位置间的转移速度缓慢,但总体上其造价低、建造周期短、坐底后作业稳定性高,适用于沿海滩涂或浅水域。坐底式半潜驳船由诸多系统组成,本文仅概述其独特的压载和船底喷冲专用系统设计基本情况,旨在为同行提供有益帮助。

参考文献

[1]刘志杰,刘晓宇,孙德平等. 海上风电安装技术及装备发展现状分析[J].船舶工程, 2015, 37 (07).

[2]麦志惠,李广远,吴韩等. 海上风电安装船及关键装备技术[J].中国海洋平台, 2021, 36(06).

[3]船舶设计实用手册轮机分册[M].北京:国防工业出版社,2013.

[4]钟涛,王西丁.重力浸水在压载水系统中的典型应用[J].船舶, 2004 (03).

[5]冯国栋,刘祖德,俞季民等. 海泥对海洋工程沉淀底面吸附力的试验研究[J].武汉水利电力学院学报, 1981 (01) .

[6]钢质海船入级规范[S].北京:人民交通出版社,2023.

[7]材料与焊接规范[S].北京:人民交通出版社, 2021.

[8]马飞. 水射流动力特性及破土机理[J].北京科技大学学报,2006,28(05).

作者简介:辛来宝(1983- ),男,工程师。主要从事船舶设计工作。

邹爱芳(1986- ),女,工程师。主要从事船舶设计工作。

收稿日期:2023-05-08