某船电动升降式雷达桅开发设计

陈壮 张梦婷 陈鹏

摘 要:船舶因雷達桅高度往往导致其无法通过航道上有高度限制的建筑物,传统的解决方案通常是把雷达桅做成局部可倒式。但可倒式桅杆存在诸多缺点,如布置受限于船舶长度方向的限制;可倒部分可能进入磁罗经的磁化范围内,影响磁罗经使用;可倒桅杆长时间在磁罗经范围内,可能被磁化,需要采用不锈钢或铝制等不受磁罗经影响材料,成本高等。本文以某PCTC汽车滚装船雷达桅为改进目标对象,设计开发一种电动升降式雷达桅,使用Solidworks对其机械执行系统进行强度分析,使用AMESim对其驱动系统进行功能性验证及可行性分析,以提高电动升降式雷达桅设计质量。

关键词:电动升降式雷达桅;Solidworks;AMESim

中图分类号:U667.1 文献标识码:A

Development Design of Marine Electric Lifting Radar Mast

Based on Solidworks and AMESim

CHEN Zhuang 1, ZHANG Mengting2, CHEN Peng3

( 1. Shanghai Merchant Ship Design and Research Institute, Shanghai 201203; 2.CSSC-WaiGaoQiao Cruise Supply Chain Co., Ltd., Shanghai 200137;

3. CSSC Starry Energy Conservation Technology (Shanghai) Co., Ltd., Shanghai 201203 )

Abstract: The highest point of a ship is usually its radar mast, which always leads to the fact that the ship can not pass through special canal or special port which has a limit on ships height. The current design is generally to make the radar mast to partial reversible mast, but the reversible mast has many disadvantages, such as: the arrangement is limited by the length direction of the ship; the reversible part may enter into the influence range of magnetic compass and affect the use of magnetic compass; the reversible part may be magnetized for entering long time into the influence range of magnetic compass, and need to use stainless steel or aluminum and other material not affected by magnetic compass, which cost expensive. Based on a PCTC Ro/Ro ships radar mast as an improving target object, this paper developed and designed an electrical lifting radar mast, by using Solidworks to analyze the strength of its mechanical executive system, and by using AMESim to verify the function and feasibility of its drive system, so as to optimize the design of electrical lifting radar mast.

Key words: electrical lifting radar mast; Solidworks; AMESim

1 前言

船舶逐渐大型化,船舶的高度越来越高。但目前很多航道、港口、运河对船舶的通行高度有限制,船舶的最高点一般是其桅杆,往往是导致船舶无法通过航道建筑物的直接因素。例如,某20 000箱级别的集装箱,船的桅杆最大高度约为79 m,其尾部轻载吃水10 m,首部轻载吃水5.7 m,桅杆顶部距离其轻载吃水约71 m,而世界上一些著名的大桥,其通航净高均小于70 m。如巴拿马运河57.91/62.5 m、苏伊士运河70 m、纽约港附近的Verrazano Bridge 69 m、旧金山港附近的Golden Gate 67 m、纽约港附近的Bayonne Bridge 66 m、丹麦岛屿间从北海至波罗的海的Great Belt Bridge 65 m。

江海直达航运的船舶需要进入内河航道,而内河基建、桥梁建造时间久远,当时并未考虑到后来航运业的发展,其通航净高较小,使现有船舶因为受限于桥梁高度,而无法通过。以长江为例,部分主要桥樑的通航高度大致如下:苏通大桥62 m;江阴、润扬50 m;南京长江大桥24 m;武汉长江大桥18 m;1968年建成的南京大桥通行限高24 m;1957年建成的武汉大桥通行限高18 m;南京至武汉的桥的通行限高24 m;武汉上游的通行限高18 m。

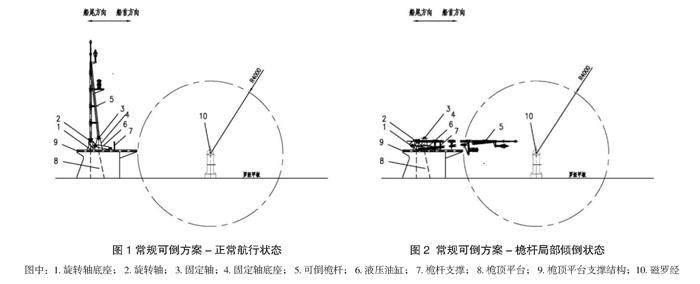

为满足通行要求,传统解决方案一般是把雷达桅设计成局部可倒式。其通常由旋转轴底座、旋转轴、固定轴、固定轴底座;可倒桅杆、液压油缸、桅杆支撑、桅顶平台、桅顶平台支撑结构等组成,如图1、图2所示。通常可倒桅杆为桁架式结构,上面配备航行灯、信号灯、天线等航行信号设备。局部可倒式雷达桅底部设有销轴孔,其通过旋转轴安装在旋转轴底座上,并由固定轴安装在固定轴底座上;底部设有液压油缸连接孔,与液压油缸连接。正常航行时,使用固定轴将可倒桅杆固定在垂直状态。需要倾倒时,拆除固定轴后,可倒部分桅杆依靠液压油缸的动作绕旋转轴旋转。旋转至倾倒状态时,可倒桅杆支撑在桅杆支撑上。该状态下,可倒部分桅杆往往处于磁罗经的影响范围内。其中的液压油缸也可以被卷扬机驱动的钢丝绳、气动缸、电动缸等代替。

该型式可倒桅杆通常会有如下缺点:由于桅杆一般布置在罗经甲板上,向船尾方向通常会布置烟囱,桅杆无法向船尾倾倒;在船首方向一般会有磁罗经,而可倒部分倾倒时又会进入磁罗经的磁化范围内(一般为4 m直径的范围内);可倒桅杆可能会长时间处于磁罗经磁化范围内而被磁化,则需要采用不锈钢或铝制等不受磁罗经磁化的材料,价格昂贵。因此,有必要设计一种新型雷达桅以替代目前局部可倒雷达桅方案,以解决目前可倒雷达桅的不足,并保证船舶能安全通过对高度有限制的港口及航道。

AMESim(Advanced Modeling Environment for performing Simulation of engineering systems)是一种工程系统高级建模的仿真平台[1]。AMESim采用标准的ISO图标和简单直观的端口框图,具有丰富的可用模型。例如,其涵盖液压、液压管路、液压元件设计、液压阻力、机械、热流体、电气、控制等领域,上述领域均可在此开发平台上统一实现系统工程的建模和仿真,而成为多科学、多领域系统分析的标准环境,可为用户建立复杂系统提供极大便利,为此,其广泛地应用于工控领域。考虑到AMESim在控制及多领域一体仿真等方面的优势,本文在使用软件Solidworks[2]完成电动升降式雷达桅模型搭建及机械执行系统强度分析的基础上,使用工业软件AMESim完成电动升降式雷达桅驱动系統的模型搭建及仿真分析,以对其驱动系统进行功能性验证及可行性分析,进而优化电动升降式雷达桅设计。

2 电动升降式雷达桅概况

本电动升降式雷达桅设计以某型PCTC汽车滚装船局部可倒雷达桅为目标对象,设定其目标功能:升降平台起升重量3 000 kg,升降行程2 500 mm。电动升降式雷达桅系统功能设计为:以电动机为驱动力,通过蜗轮蜗杆机构及齿轮齿条驱动二级剪叉机构装置,控制雷达桅活动平台上下移动,实现对雷达桅高度的控制。图3分别为本电动升降式雷达桅正常航行状态及通过限高建筑物状态的示意。

3 机械系统设计分析

本电动升降式雷达桅机械系统由机械驱动系统和机械执行系统组成,包括电动机、蜗轮蜗杆、齿轮齿条、传动轴、联轴器、二级剪叉机构,如图4所示。

机械系统功能实现方式为电动机驱动蜗轮蜗杆,与蜗轮共轴齿轮驱动齿条,齿条推动二级剪叉机构下活动支点水平前后移动,进而通过二级剪叉机构带动雷达桅升降平台上下移动。

基于本升降式雷达桅运动部件主要由二级剪叉机构及驱动系统组成,因此机械系统设计的重点应在于二级剪叉机构强度分析及驱动系统的功能性验证及可行性分析。

3.1 二级剪叉机构强度仿真分析

根据初步设计参数,在三维软件Solidworks中搭建升降式雷达桅三维模型,其中二级剪叉机构正常航行及通过限高建筑物的状态,如图5和图6所示。

考虑到二级剪叉机构在下降/收起状态时受力较大,因此对此工况下的二级剪叉机构进行有限元分析。在Solidworks中搭建仿真分析模型并进行网格划分,如图7所示。

设定仿真参数,固定二级剪叉机构活动支点,添加重力及载重力,设定零部件材料属性,运行仿真模型,二级剪叉机构应力仿真结果,如图8和图9所示。

由有限元分析结果可知,剪叉杆及铰链强度满足要求,应力集中主要出现在活动铰链处,最大应力约为243 MPa,为保证二级剪叉机构可靠性,活动铰链可进一步优化设计。

3.2 驱动系统功能验证分析

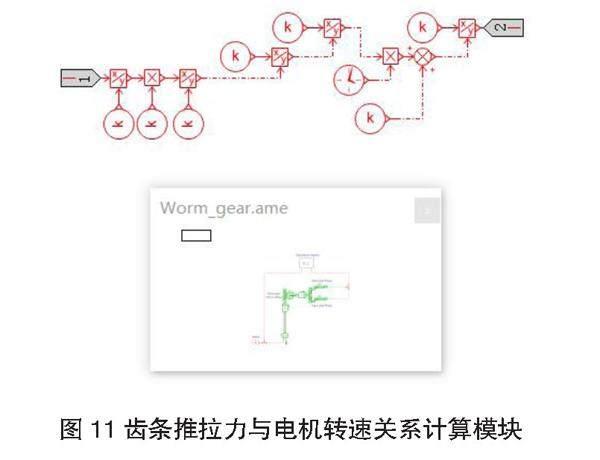

在工业仿真软件AMESim中搭建驱动系统模型,包括电动机、蜗轮蜗杆、齿轮齿条、传动轴及计算模块等,如图10和图11所示。

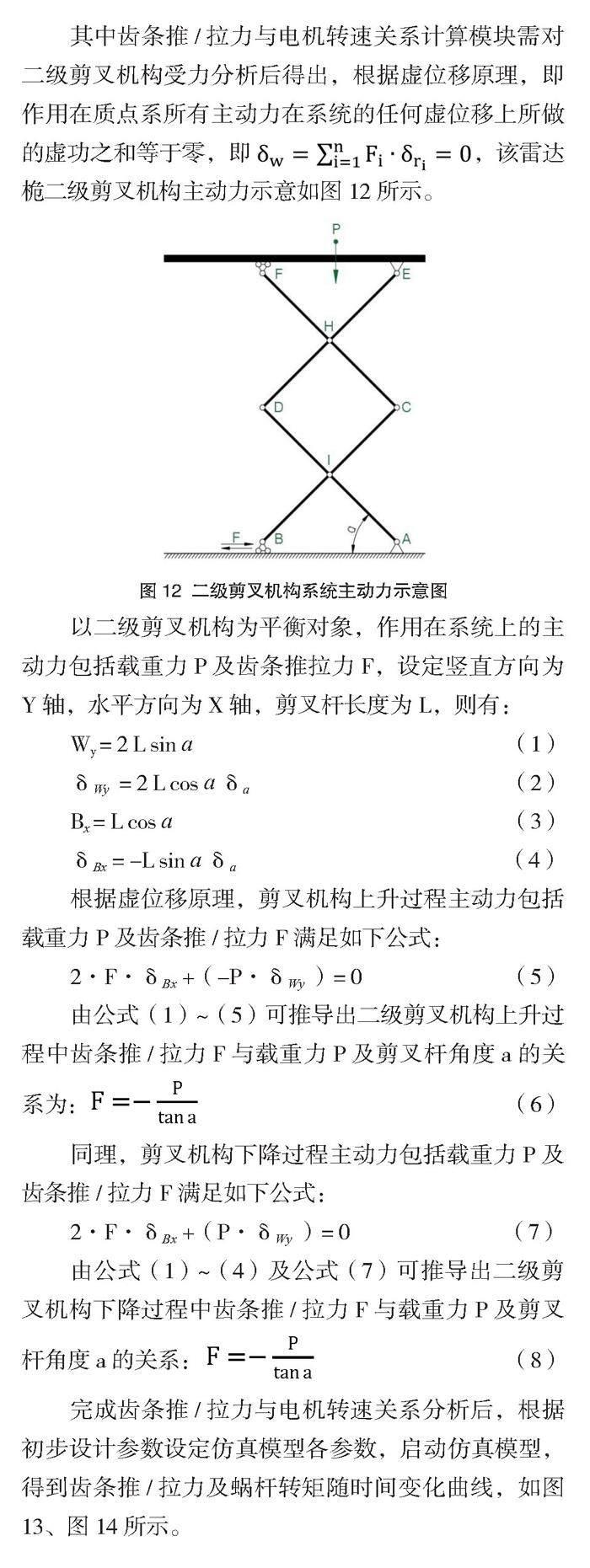

其中齿条推/拉力与电机转速关系计算模块需对二级剪叉机构受力分析后得出,根据虚位移原理,即作用在质点系所有主动力在系统的任何虚位移上所做的虚功之和等于零,即 ,该雷达桅二级剪叉机构主动力示意如图12所示。

以二级剪叉机构为平衡对象,作用在系统上的主动力包括载重力P及齿条推拉力F,设定竖直方向为Y轴,水平方向为X轴,剪叉杆长度为L,则有:

Wy = 2 L sin a (1)

δWy = 2 L cos a δa (2)

Bx = L cos a (3)

δBx = -L sin a δa (4)

根据虚位移原理,剪叉机构上升过程主动力包括载重力P及齿条推/拉力F满足如下公式:

2·F·δBx +(-P·δWy )= 0 (5)

由公式(1)~(5)可推导出二级剪叉机构上升过程中齿条推/拉力F与载重力P及剪叉杆角度a的关系为: (6)

同理,剪叉機构下降过程主动力包括载重力P及齿条推/拉力F满足如下公式:

2·F·δBx +(P·δWy )= 0 (7)

由公式(1)~(4)及公式(7)可推导出二级剪叉机构下降过程中齿条推/拉力F与载重力P及剪叉杆角度a的关系: (8)

完成齿条推/拉力与电机转速关系分析后,根据初步设计参数设定仿真模型各参数,启动仿真模型,得到齿条推/拉力及蜗杆转矩随时间变化曲线,如图13、图14所示。

最终仿真结果,齿条初始推拉力约为109 742 N,与理论计算值105 844 N基本相符;蜗杆所需最大转矩约为434 N·m,计算可得电动机功率约为28 kW,与理论计算值27.3 kW基本相符。仿真结果表明本驱动系统功能符合设计要求。

4 结束语

本文提出了一种电动升降式雷达桅方案来替代传统的雷达桅局部可倒桅方案,解决了目前可倒桅影响磁罗经正常使用等问题,并保证船舶能通过有通行高度限制的建筑物。使用三维软件Solidworks完成电动升降式雷达桅主要模型搭建及关键零部件强度分析,使用工业软件AMESim完成电动升降式样雷达桅驱动系统的仿真分析,验证电动升降式雷达桅驱动系统设计的可行性,可提高其设计质量。为进一步深化设计工作,以利投入到实船应用,建议后步对二级剪叉机构铰链进行优化及雷达桅振动分析。

参考文献

[1] 梁全,谢基晨,聂利卫. Amesim机电一体化仿真教程[M].北京: 机械工业出版社, 2021.

[2] 魏峥,赵功,宋晓明. Solid Works 设计与应用教程[M].北京: 清华大学出版社, 2009.

作者简介:陈 壮 (1991- ),男,高级工程师。从事船舶舾装设计工作。

张梦婷 (1989- ),女,高级工程师。从事船舶结构、舾装设计工作。

收稿日期:2022-06-27